智能化自动环焊缝X射线拍片检测装置关键技术研究

陈厚龙 于忠海 崔广鹏 郑佳铭 张启航

摘要:随着国内重型工业的不断发展,人们对产品安全也尤为重视。在重机工业中,每一个步骤都显得尤为重要,工件的检测也不例外。目前,某些厂商管材的检测探伤还是依靠人工进行检测,操作极为不方便,而且覆盖面不全,检测质量低下,效率更低。而且对于一些小内径的管材来说,检测尤为不便,没有小的工具能够进入管材内部进行检测。因此,研发一台智能化自动探伤检测设备对我国重型工业的发展意义深远。本文主要研究并提出一套全自动化的智能探伤设备的设计方案及应用研究,通过PLC进行控制,旋转分度部件、支撑部件、X射线移动部件、取放胶片部件、输送胶片顶起部件、数字标签像质计摆放部件等六大部分协同工作,实现了管焊缝探伤的高效率、高质量,而且提高了安全系数,并基于3D打印技术以及现场试验验证了设计方案的和理性与有效性。

关键词:智能;柱焊缝;X射线;探伤;装置

中图分类号:TG441.7文献标识码:A 文章编号:1671-2064(2019)16-0000-00

0 引言

目前国内采用的探伤机大多为电子检测,手持设备,简易的工装工具,现场环境复杂,检测质量和效率都非常低下。国内对于需要保留胶片的探伤设备的研发暂时处于空白状态。需要保留底片的探伤工艺中,都是依靠人工完成,为了防止胶片在探伤室中曝光,每次只能将一片胶片带进探伤室,经过复杂的工艺流程,最后调整好X射线机的位置,走出探伤室,开机进行拍摄,然后以此类推。这样的探伤工艺存在以下问题:(1)检测效率低下,检测一条焊缝(需拍摄16次)大约需要90分钟。(2)靠人工调整待检测件到所要求位置,胶片送至到要求位置均存在较大误差,影响检测质量,大约有40%需要重新拍照。(3)操作比较复杂,对操作工人操作技术要求较高。(4)拍摄质量在一定程度上依赖于操作人员的责任心和工作态度。(5)因需多次往返操作间和控制室,劳动强度较大。

所以国内外保留胶片探伤检测一直是困扰许多厂家的技术难题。急需探索,寻找研发一套成熟的智能化探伤检测设备。

1总体设计方案

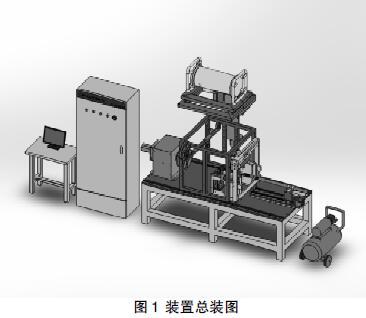

本文基于SolidWorks虚拟样机技术,设计开发了一套全自动智能化射线探伤检测设备(见图1),并通过零件的设计加工、标准件的选型,制造出原理样机进行试验拍照研究。

全自动智能化射线检测装置主要通过PLC进行控制,由旋轉分度部件、支撑部件、X射线移动部件、取放胶片部件、输送胶片顶起部件、数字标签像质计摆放部件等六部分组成。通过焊接刚性结构支架和钢板作为整体承载平台,六部分配合工作,实现了自动化管材探伤工作。

2结构设计

2.1旋转分度部件

管类零件焊接完成后,需要对焊缝一周进行探伤检测,总共需要完成16~18次的拍照,这就需要及其精确地分度,拍照区域不能叠加过多,也不能出现空缺。

为了实现上述操作,本文提出设计一个主轴箱,由伺服电机驱动,在主轴的一端安装有气动卡盘,当工件安装到卡盘上时,气动卡盘锁紧,并旋转一周,配合感应探头,找到零件的零点。随后就按照输入设定,每次转过相应的角度。

2.2支撑部件

某些设备的管材相对体积较大,质量大,因此在只靠气动卡盘是无法完成夹装的。

为了实现上述操作,本文提出一种手摇式支撑部件,主要依靠双螺旋丝杆,通过手摇,使得支撑架向中运动,支撑架上端装有滚子,从而使放在滚子上的零件向上移动,达到调节高度的目的,使之完成与卡盘对心,同时也在旋转过程中起到了支撑作用。

2.3X射线移动部件

对零件探伤的方式有很多,本文采用的是X射线探伤机。一个零件往往有2~3条焊缝,而且拍照过程中,射线机的探头要始终位于零件的正上方,且离零件表面有一定的焦距要求,这就使得X射线机具备X、Y、Z三个方向上的移动。

为实现上述操作,本文提出一种三坐标可移动的X射线机平台。X方向为主运动,主要是对准要拍摄的焊缝;Z方向为副运动,主要用来调节焦距;Y方向为微调,使探头位于零件焊缝的正上方。

2.4自动取放胶片部件

在现有的工艺中,胶片都是人工摆放,而且防止曝光,每次只能拿一片胶片进入探伤室,这就大大增加了人的负担,而且效率低下。

为解决上述问题,本文提出一种负压式自动取放胶片部件。该部件主要由两个胶片存储盒(防曝光材料制成),两个气动吸爪,三个丝杠模组构成。工作原理为:横向丝杠模组可以使两个气动吸爪同时左右移动,当移动到一端时,一个吸爪深入胶片盒中,将胶片吸起,放到输送胶片头(详见2.5)上,当完成拍照,下次取胶片时,另外一个将拍好的胶片同时吸起,放到指定的胶片盒中。

2.5胶片输送顶起部件

在拍摄过程中,胶片必须位于管材内部,而且需要紧贴于管内壁。现有的工艺是黑布将胶片裹在木棒的一端,人工伸进管内,因为要紧贴内壁,所以有一定的过盈量,过程费时费力。

为解决上述问题,本文提出一种胶片输送顶起部件,输送机构主要由丝杠模组、输送杆、连杆顶起机构、支撑轮、推杆电机组成。由丝杠模组驱动输送杆进入管内,到达指定位置后,推杆电机拉动连杆机构,连杆机构(装在输送杆的前端)张开,将胶片顶起,紧贴于工件内壁。

2.6数字标签像质计摆放部件

在探伤拍照过程中,每张胶片都需要进行记录拍摄位置序号和零件编码,这就需要将数字标签和像质计在拍照之前摆放到焊缝的正上方。

为了解决上述问题,本文提出一种拉带式数字标签部件,在部件上集成像质计卡片,采用丝杠模组使该部件上下移动,要拍照时,该部件下降,使标签紧贴于零件的上表面。

3关键技术试验研究

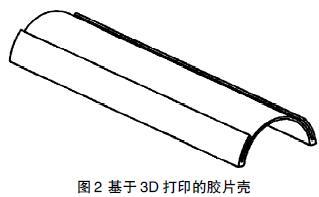

(1)基于3D打印对胶片壳、连杆顶起部件等关键技术进行了前期预实验,试验过程中发现该结构能够良好的完成相应的动作,能够达到我们所要的目标要求,说明设计结構合理可靠。(见图2)

(2)基于气动负压部件,选型蝶形吸嘴,对取放胶片进行了预实验,实验过程中发现,该设计以及选型的吸嘴能够很好地将胶片壳吸附,并人为进行甩动,并未脱落,能够达到实际要求,说明该结构设计合理可靠。(见图3)

4 结语

该设备与现有技术的相比较,能够实现全自动,并能够根据输入零件的型号自动判断探伤焊缝的数目、位置以及拍片数,实现了设备的智能化。而且在拍完照片后,会将所有的参数以表格的形式记录下来,形成数据库,为后期的检查提供了极为有利的条件与便利,实现了设备的网络化。

该设备操作简单,易上手,效率高,而且在行业中暂无该设备,充分体现了设备的先进性。

参考文献

[1] 曾祥照,罗佩.X射线实时成像在焊缝探伤中的应用[J].焊接,2000(01):29-30.

[2] 叶明,孙法远.管内自动爬行X射线焊缝探伤机[J].石油工程建设,1999(03):40-42+58.

[3] 徐永波.X射线数字成像(DR)在天然气管道焊缝探伤中的研究应用[J].化学工程与装备,2018(06):240-241.

收稿日期:2019-06-25

作者简介:陈厚龙(1995—),男,汉族,河南信阳人,本科在读,研究方向:机械设计。