碳化钨合金的动态本构关系研究

屈可朋,李亮亮,肖 玮

(西安近代化学研究所,西安 710065)

碳化钨合金具有高强度、高密度、耐磨性好等优点,已引起动能侵彻领域研究人员的广泛关注,以期利用其增强弹体的侵彻能力[1]。碳化钨合金在侵彻条件下,常常处于高温、高压、高应变率状态,其动态力学性能将影响破坏模式和使用性能。因此,研究碳化钨合金的动态力学性能及其本构关系具有重要意义。

近年来,碳化钨合金的动态力学性能引起了国外学者的普遍重视。Grady等[2]研究了14.5 mm装甲弹弹芯材料WC-Ni合金的动态力学性能,其破碎强度达3.6 GPa,而一般含Co碳化钨合金的破碎强度为2.8 GPa。K.Herlaar等[3]研究了WC-Co合金在198~875 m/s速度范围内的冲击响应规律,得出了其状态方程,并对弹性极限,屈服强度和破碎强度进行了研究。国内,吴群彪等[4]研究了800~1 400 m/s速度下碳化钨合金长杆侵彻半无限钢靶的侵彻特性,得到了碳化钨合金杆质量损失随侵彻时间的变化规律,但多数研究仍集中在碳化钨合金工艺及制备[5-7],耐磨性能等方面[8],而对于高应变率下的动态力学性能和本构关系的研究较少。

本文以无钴碳化钨合金为对象,利用分离式Hopkinson压杆(SHPB)技术,研究其在不同应变率下的力学性能,拟合得到其动态本构关系,以期为该合金的广泛应用提供基础数据支撑。

1 实验

1.1 材料

实验所用碳化钨合金由西安华山钨制品有限公司提供,其主要成分列于表1。该碳化钨合金的主体为纳米碳化钨,通过气相合成纳米粉法制备而成,颗粒是在合成过程中实现的,而非借助粘结剂进行合成,提升了合金的耐高温性能(达到1 400 ℃);同时,因合成在气相状态下进行,有害成分可达到很高的化学纯度,确保了合金具有良好的耐磨性。

该碳化钨合金的密度为14.7 g/cm3,抗压强度为4.8 GPa,硬度(HRA)为94.3,弹性模量630~640 GPa,冲击韧性30 J/cm2。

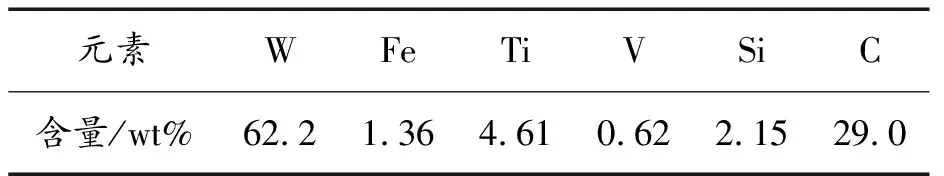

表1 碳化钨合金成分

1.2 实验方法

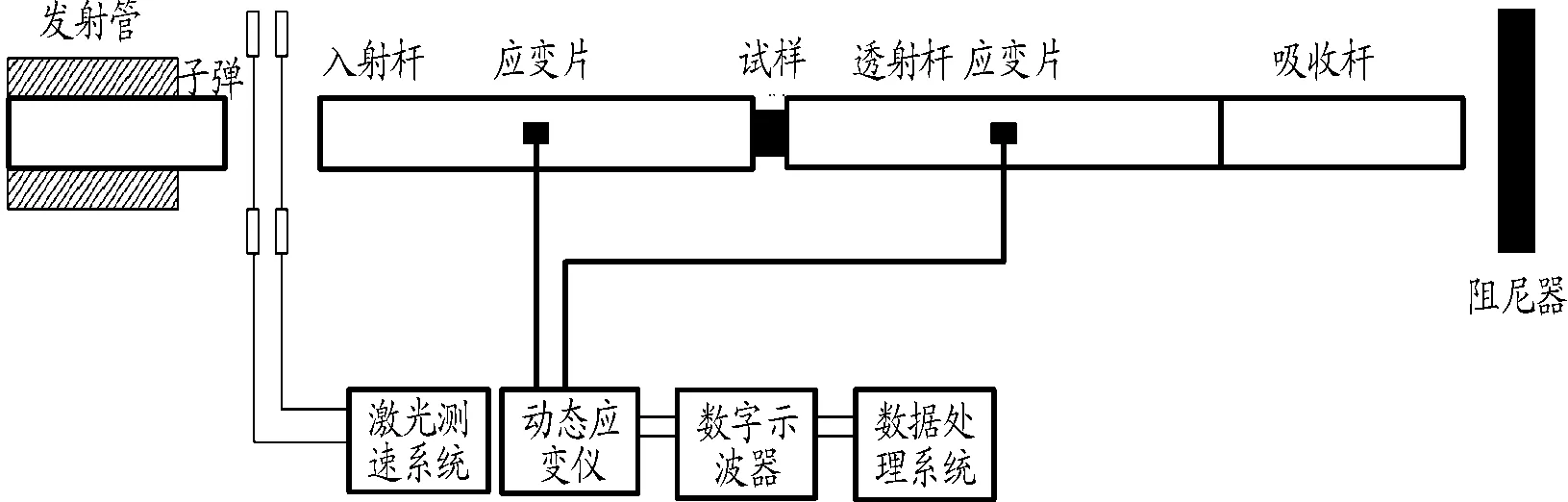

实验所用霍普金森杆实验装置,如图1,其原理为:发射管内的高压气体驱动子弹以一定速度撞击入射杆,在入射杆中产生入射波,当入射波其到达试样端面时,对试样进行冲击压缩,一部分入射波在试样端面反射形成反射波,另一部分在透过试样在透射杆中形成透射波。通过分别粘贴在入射杆和透射杆上的应变片记录入射波、反射波和透射波,根据均匀性假设和一维应力波假定,可计算得到试样的应力-应变曲线。

图1 霍普金森杆实验装置示意图

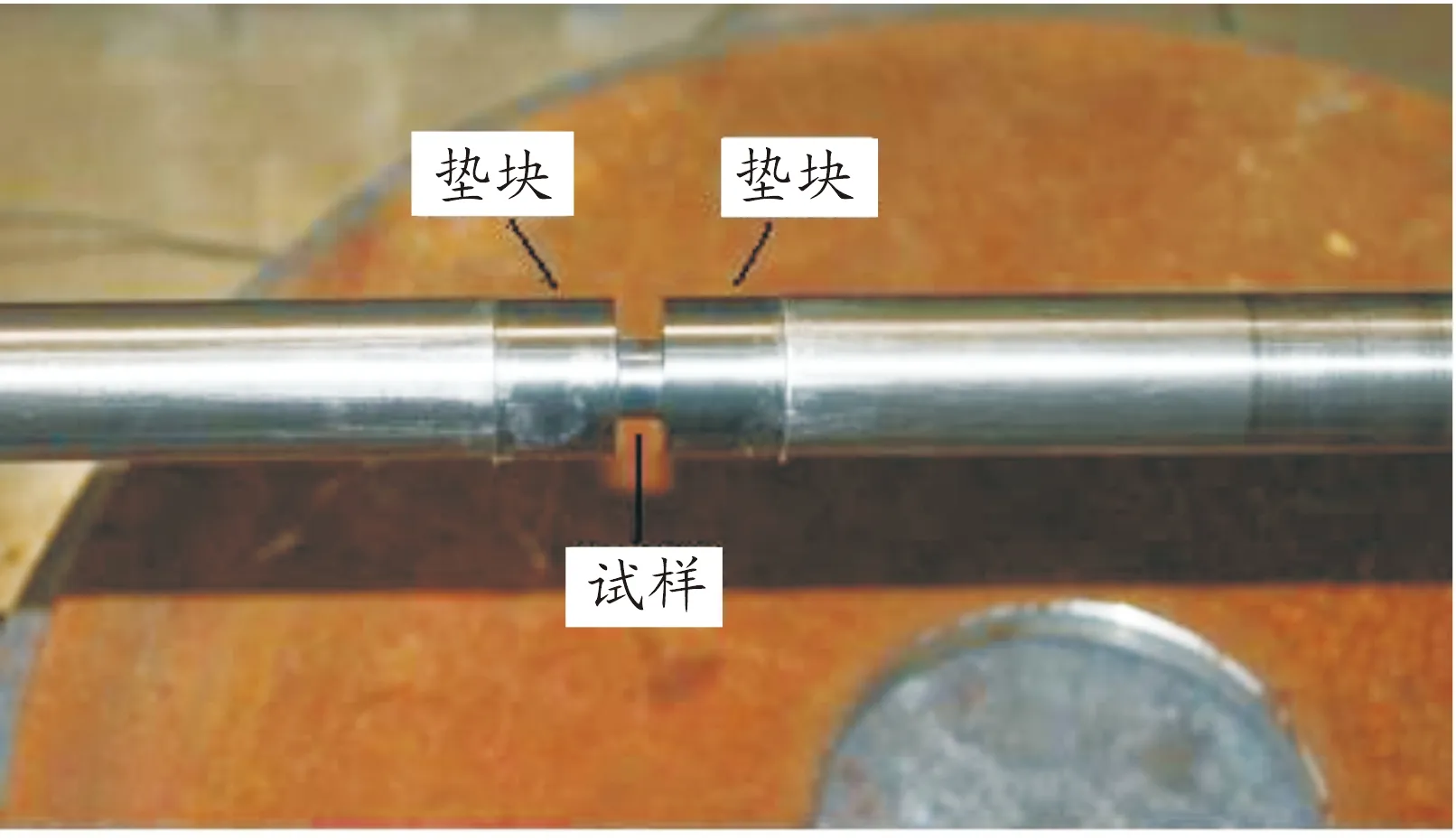

对于高强度碳化钨合金,由于其强度和杨氏模量高较压杆材料高很多,故在加载过程中,碳化钨合金可能对入射杆和透射杆的端面造成损伤,在试样端面形成强烈的应力集中,导致实验精度降低,因此,需要对传统霍普金森杆实验方法进行必要的改进。借鉴相关研究成果[9],在试样与入射杆和透射杆接触的端面各增加一个碳化钨合金垫块,碳化钨合金垫块的直径与入射杆和透射杆的直径相同,以避免试样端面的应力集中。试样的加载方式如图2所示,试样及垫块端面要求平整,且有较好的平行度,各端面充分润滑以减小端面摩擦造成的影响。

图2 试样加载方式

实验时,子弹、入射杆和透射杆均为高强度钢制作而成,直径均为20 mm,子弹长度为300 mm,入射杆和透射杆的长度均为1 200 mm,试样尺寸分别为φ8×6 mm和φ8×8 mm,采用北戴河实用电子技术研究所研制的SDY2107A型超动态应变仪出采集入射杆和透射杆上的应变信号,采用Tektronix公司DPO4104型示波器存储波形。

2 实验结果

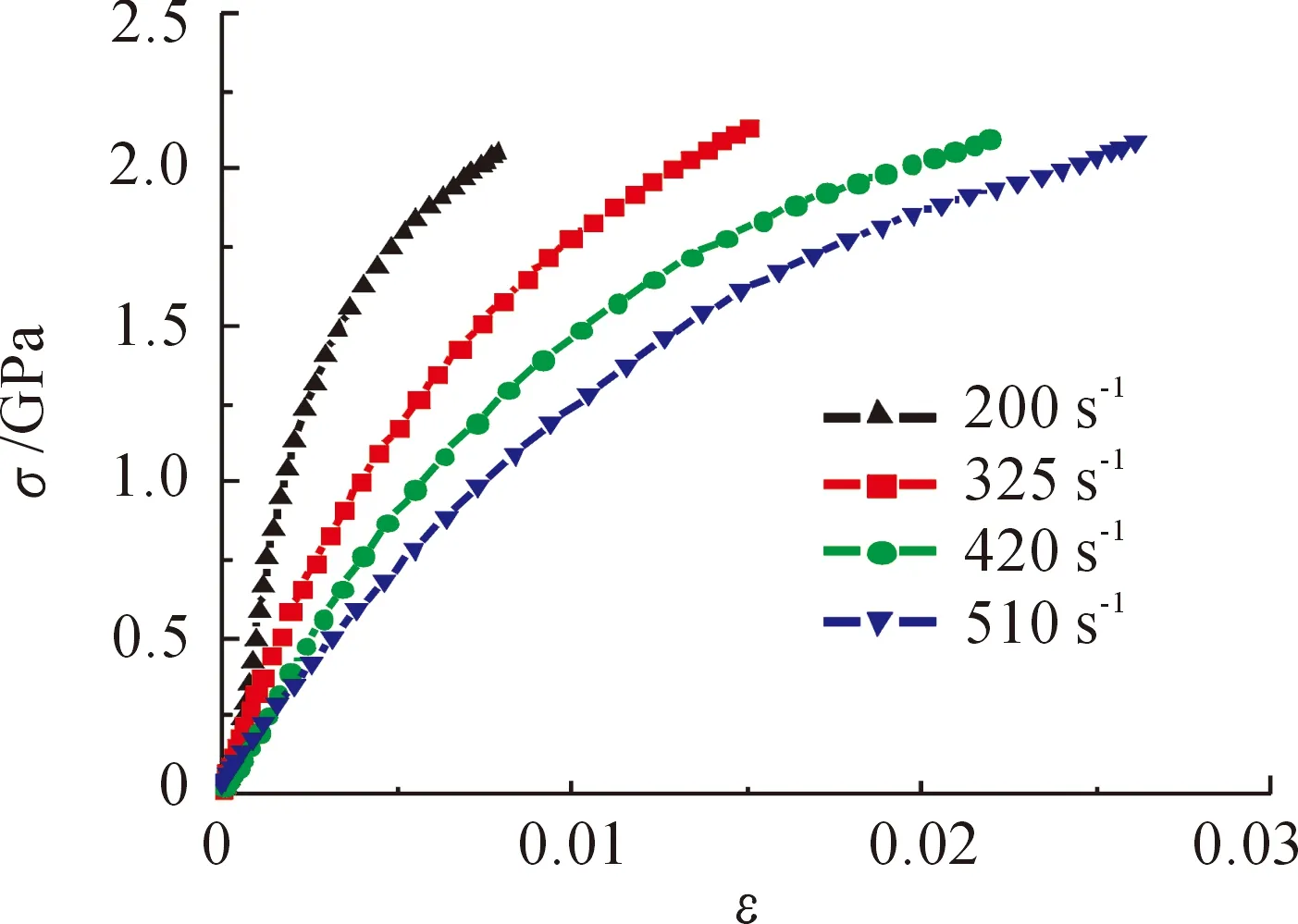

碳化钨合金在不同应变率(200~510 s-1)下的动态应力-应变曲线见图3。在200~510 s-1应变率范围内,碳化钨合金材料的动态力学性能与应变率相关。随着应变率的提高,最大应变值由0.008增大至0.026,而最大应力值则基本维持在2.10 GPa不变。分析认为,碳化钨合金属于硬质高强度合金,霍普金森杆加载最大应力尚未达到其破坏强度,其形变以弹性变形为主,曲线中的非线性部分可能是由于冲击作用下材料内部产生损伤所致,故可选用弹脆性损伤本构模型描述其应力-应变关系。

图3 碳化钨合金不同应变率下的应力-应变曲线

3 动态本构关系

3.1 一维弹脆性损伤本构模型

损伤力学认为,材料在外部因素的作用下,内部产生缺陷及缺陷的扩展其性能降低,但缺陷不断扩展、汇合,最终将形成宏观裂纹,导致材料结构完整性发生破坏[10]。

材料性能劣化程度用损伤变量D来表征,D可定义为:

D=mεn

(1)

式中:n为参量;m为与材料所受应变率相关的量。

由损伤力学的理论[10],弹性材料在一维应力条件下的损伤本构方程为:

σ=Eε(1-D)

(2)

式中:σ为应变;E为弹性模量;ε为应变;D为损伤变量。

因此,碳化钨合金的本构模型可表示为:

σ=Eε(1-mεn)

(3)

3.2 碳化钨合金动态本构模型参量拟合

采用最小二乘法对实所测碳化钨合金的应力-应变数据进行了拟合,结果表明,二次多项式可较好的描述其不同应变率下的应力-应变曲线,拟合结果如图4所示。

图4 实验数据与曲线拟合

因此,式(3)中n取1,碳化钨合金的动态本构方程可表示为:

(4)

不同应变率下的参量值及相关指数R2列于表2,由表2可知,各个相关指数R2均趋近于1,拟合曲线与实验数据吻合良好。

表2 不同应变率下参量的拟合值

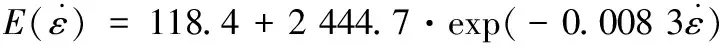

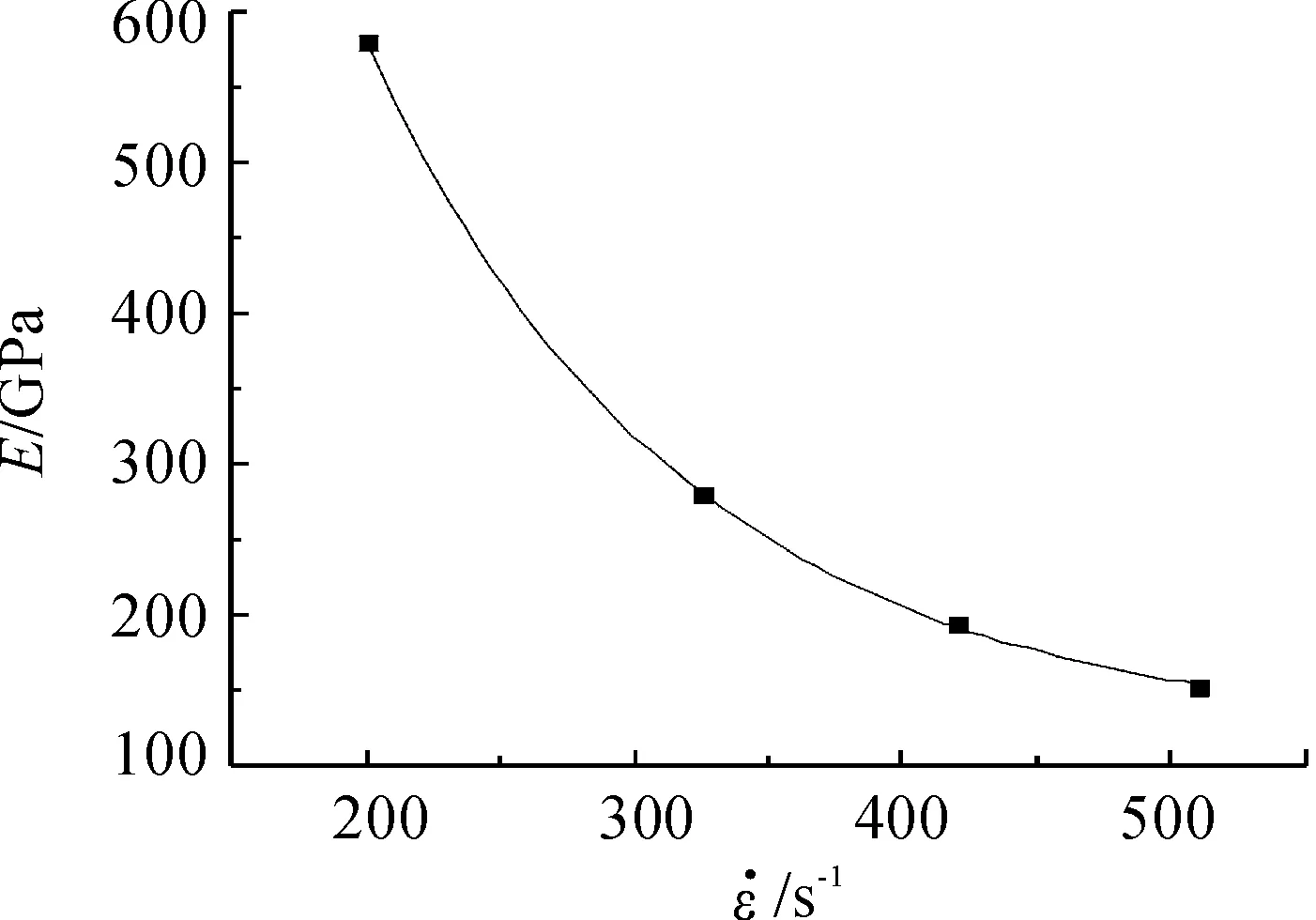

由表3中数据对碳化钨合金材料的弹性模量和应变率相关量m进行拟合,其结果如图5和图6所示,可得:

(5)

(6)

拟合曲线的相关指数分别为0.999 94和0.999 82。

图5 弹性模量E与应变率的关系

图6 系数m与应变率的关系

由图3可知,随应变率的提高,碳化钨合金的最大应变增大,而最大应力则基本保持不变。对最大应变值进行数据拟合可知:

(7)

拟合曲线的相关指数为0.995 37。

综合以上分析,碳化钨合金材料应变率相关的损伤型动态本构关系为:

(8)

4 结论

1)在200~510 s-1应变率范围内,碳化钨合金动态力学性能是与应变率相关的,最大应变值随应变率的增大由0.008增大至0.026,最大应力值则基本维持不变,均为2.10 GPa。

2)碳化钨合金为弹脆性材料,采用一维弹脆性损伤型本构模型对实验数据进行了拟合,结果表明该本构方程较好的描述了碳化钨合金的动态力学行为。