烟气湿法脱硫喷淋塔导流板优化

薛景岩,陈 阵,丁艳军

(1.国家电力投资集团有限公司,北京 100029;2.清华大学能源与动力工程系,北京 100084)

煤炭是我国当前最重要的一次性能源,而且在未来较长一段时间内都将会占据重要地位。我国煤炭利用以直接燃烧为主,排放了大量污染物,主要包括SO2、NOx、颗粒物、重金属和有机物等[1]。近年来,我国大气污染物排放水平正在逐渐降低,但环境问题依然严重,燃煤过程仍是主要污染源[2]。湿法脱硫系统是处理燃煤烟气最常用设备之一,在当前我国燃煤烟气超低排放的治理背景下,超低排放改造后脱硫系统运行成本高是亟需解决的重要问题[3]。

由于湿法脱硫喷淋塔的结构比较大,而且为单侧进气,所以很容易产生烟气偏流现象,塔内液气比分布不均匀,导致脱硫浆液利用率低以及烟气逃逸等问题[4]。通过改变脱硫系统反应器内部结构,组织气-液两相流场,可以起到改善气液接触条件的作用[4-5]。例如,为了解决脱硫喷淋塔内烟气偏流和气液传质效果差的问题,在喷淋塔内增加了多孔托盘,在一定程度上改善了喷淋塔内气液接触条件,提高了脱硫效率[5]。但是在实际操作中,一般需要双塔串联或者单塔双循环的方法才能满足超低排放的要求,运行成本较高。张开元[6]提出了一种旋汇耦合装置,安装于喷淋层下方,烟气和浆液在该装置内形成一种剧烈的旋转翻腾流动状态,起到了强化传质过程的作用。而在实际过程中,旋汇耦合装置对锅炉运行负荷变动的适应性差,难以实现超低排放稳定运行。

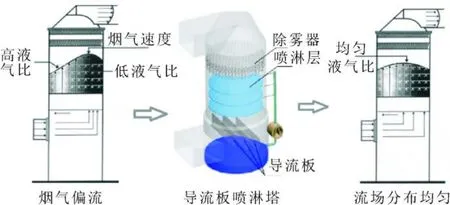

本文在脱硫塔入口段增设导流板,组织喷淋塔内气相流场,可避免偏流现象,从而改善塔内液气比分布的均匀性与气液接触条件,在提升脱硫效果的同时,控制或者降低系统阻力。

1 数值计算方法

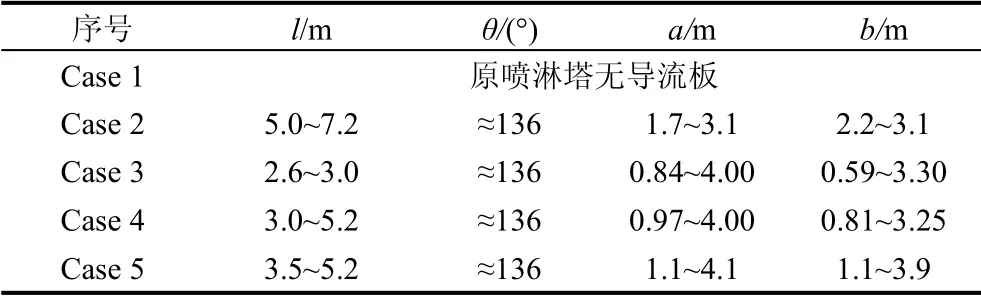

图1为烟气偏流现象与导流板式喷淋塔。

图1 烟气偏流现象与导流板式喷淋塔Fig.1 The flue gas deviation and the spraying tower equipped with deflectors

本文采用数值计算的方法,对喷淋塔内气液流动与脱硫过程进行分析,考察导流板对塔内流场分布与脱硫效率、系统阻力的影响规律。湿法脱硫系统的运行过程包括SO2吸收、反应、中和、氧化和结晶等过程,属于多相流动耦合传热传质和化学反应的复杂过程[7-8]。

喷淋塔内气液两相流动中烟气为连续的携带相,采用欧拉方法描述,其控制方程与单相流动方程类似,只是需要在源项上加入液滴运动对连续相的影响。离散相的颗粒即浆液液滴,运动轨迹可以通过拉格朗日方法进行计算。流场中液滴主要受浮力、重力和曳力作用,忽略其他作用力,由曳力引起的气相/液相的动量源项可以表示为

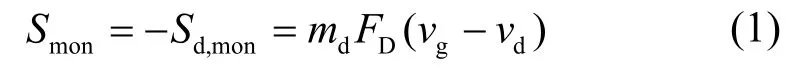

式中,Smon、m和v分别表示动量源项、质量和速度,下标g 和d 分别代表气相与液滴。

式中,FD为曳力,CD为曳力系数[9],μ、р和d分别为运动黏度、密度和粒径,Re为雷诺数。

喷淋塔内液滴粒径为2~3 mm,可以认为液滴内温度均匀分布,同时忽略辐射传热过程以及液滴中水分的蒸发和冷凝过程,因此相间传热过程仅包括对流换热,相应的能量源项表达式为

式中,Sen、h、A和T分别表示能量源项、相间对流换热系数、表面积和温度,对流换热系数h可以根据Ranz 和Marshal 提出的经验关系式进行计算[10]。

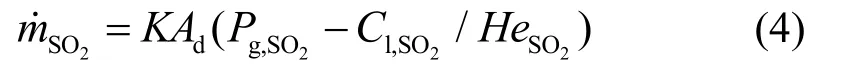

SO2的吸收过程可根据双膜理论[4]建立求解模型。在双膜理论中,气液交界面两侧存在液膜和气膜。SO2组分在浓度梯度的驱动下扩散至气液交界面,溶于液膜,并与液相中的石灰石发生反应。由于化学反应过程很快,所以SO2的吸收过程为气膜控制,主要取决于在气液交界面的传质过程。根据双膜理论,相界面的SO2质量源项等于SO2的传质速率,其表达式为

总传质系数K与气膜、液膜中SO2的传质系数有关[12],其表达式为

式中,kg和kl分别为膜、液膜中SO2的传质系数,E为增强因子[13]。

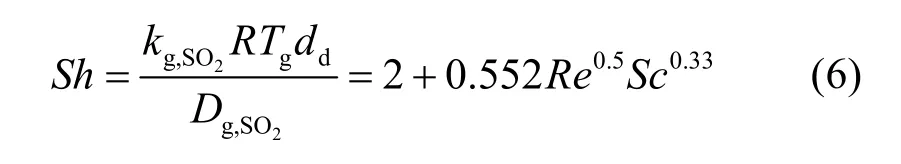

气膜侧传质系数通过计算舍伍德数求解[14]

式中,Sh、Sc分别为舍伍德数和施密特数,D为扩散系数,R为通用气体常数。

液膜侧传质系统通过经验公式进行计算[15]:

式中、分别为中间系数与表面张力。

2 物理模型与边界条件

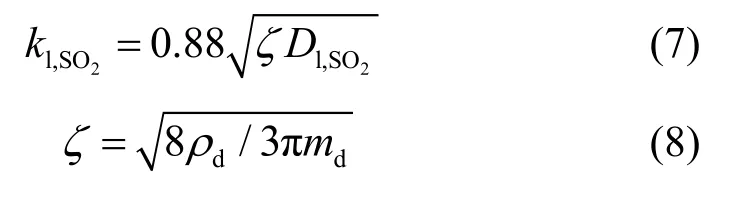

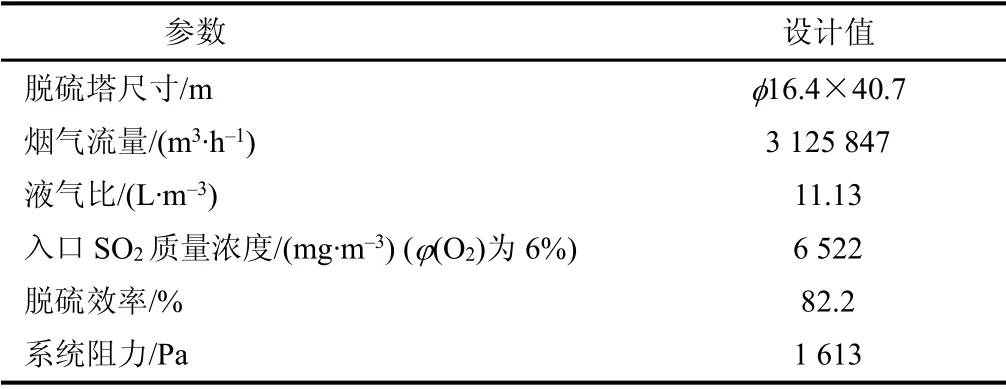

以某660 MW 燃煤机组锅炉的湿法脱硫系统为例,其喷淋塔几何模型与网格划分如图2所示。塔体内径16.4 m,高40.7 m,包括4 层喷淋层、2 层屋脊式除雾器,设计脱硫效率为82.2%,设计系统阻力为1 613 Pa,设计参数见表1。

图2 原喷淋塔几何模型与网格划分Fig.2 The geometric model and mesh generation of the original spraying tower

表1 660 MW 机组脱硫系统喷淋塔设计参数Tab.1 The design parameters of the wet FGD spraying tower in a 660 MW unit

由于塔体尺寸较大,内部安装有多种构件,属于结构复杂几何体,采用六面体结构进行网格划分。以实际脱硫塔液面高度为计算区域底面;简化喷淋层结构,只考虑喷淋支管对塔内流场的影响;忽略喷淋塔内导流环的影响,托盘和除雾器采用多孔介质模型处理,网格划分时不做单独处理(图2)。

进行模拟计算时,采取逐个加入喷淋点的方式对喷淋过程进行处理,选择中空-锥形喷淋模型,喷淋位置、扩张角度、流量、粒径分布等参数参考实际脱硫塔设计条件设定。喷淋液滴粒径分布服从Rosin-Rammler 分布,平均粒径为2.5 mm。采用随机漫步模型(discrete random walk model)近似处理气相湍流对颗粒运动的影响;滴液设定为多组分颗粒,包括水分和SO2,不考虑水分的凝结与挥发过程。

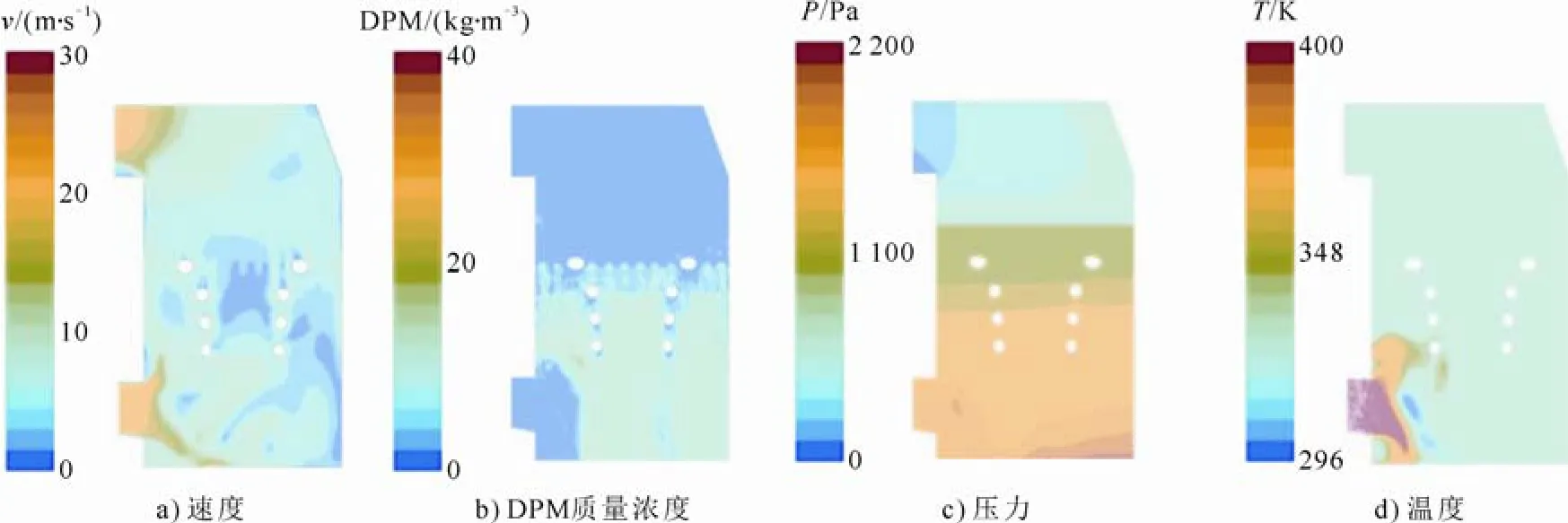

喷淋塔内除雾器和托盘对流场的影响,采用阶跃型多孔介质模型进行简化处理。阶跃型多孔介质模型中,多孔介质假设为一定厚度的“阻力膜”。多孔介质的阻力主要包括达西定律决定的阻力损失和惯性损失,表达式为

式中ΔP、α和分别为阻力、开孔率和厚度。

除雾器和多孔托盘的阻力系数可根据不同风速下的多孔介质阻力试验测试结果确定。

3 结果与分析

3.1 模型验证

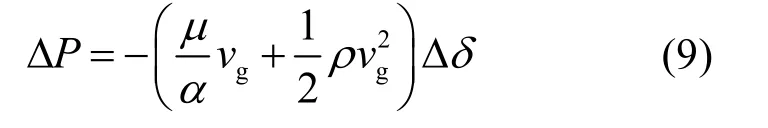

选择与入口方向平行的竖直剖面考察塔内流动与组分分布状态,原塔模拟计算结果如图3所示。由图3可以看出:塔内烟气偏流现象明显,靠近入口侧烟气速度较高;入口离散颗粒物(DPM)质量浓度分布呈明显的干湿分界面;阻力损失主要发生在喷淋区和两层除雾器附近;烟气进入喷淋塔与浆液接触后,温度梯度较高,气液两相很快达到热平衡状态,最终与浆液温度接近(322 K)。

图3 原塔内流场分布Fig.3 The flow field distribution inside the original spraying tower

模拟计算得到原喷淋塔入口脱硫效率和系统阻力分别为82.3%、1 617 Pa,与脱硫塔设计值82.2%、1 613 Pa 接近,验证了基于双模理论所建立的脱硫模型准确、有效。

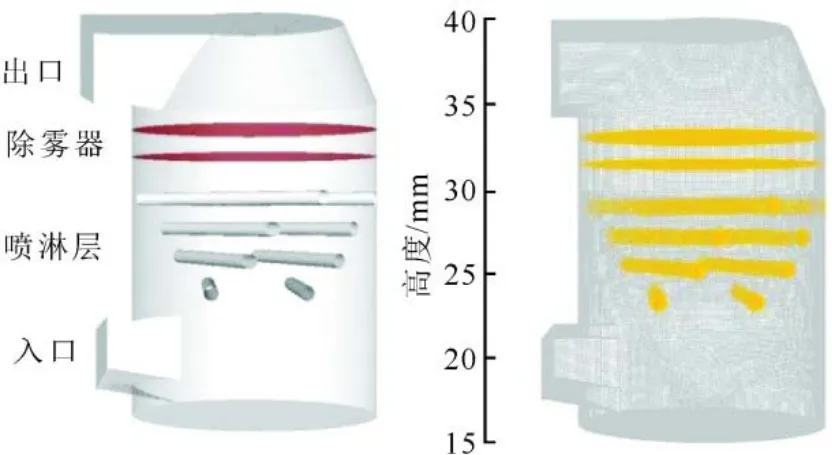

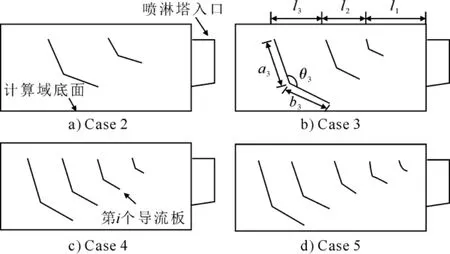

3.2 导流板设计方案

在原喷淋塔内加入不同设计方式的导流板,设计方案如图4所示。原喷淋塔为Case 1,分别添加2、3、4、5 块折板型导流板。导流板尺寸从喷淋塔入口向内逐渐增加,上、下页导流板夹角基本不变,导流板结构参数见表2。导流板间距为l,上、下页导流板剖面长度分别为a和b,夹角为θ。

图4 脱硫喷淋塔内导流板设计方案Fig.4 The design schemes of the deflectors in wet FGD spraying tower of the 660 MW unit

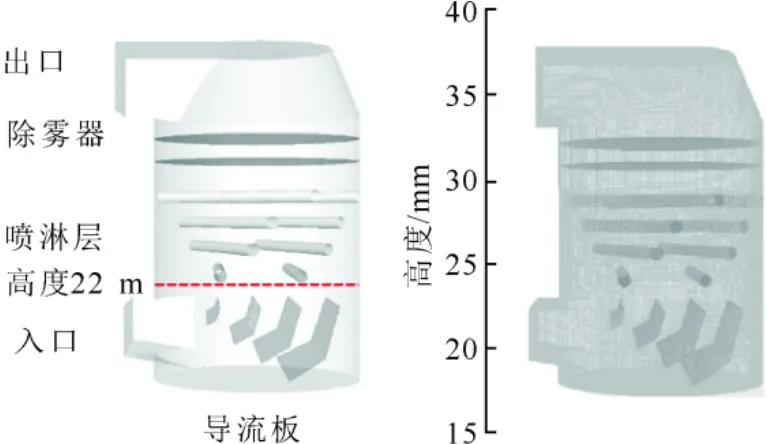

表2 导流板参数设置Tab.2 Parameters setting for the deflectors

为比较4 种导流板设计方案的均流效果,对喷淋塔内流场进行模拟计算。采用六面体结构对计算区域进行网格划分,4 种设计方案中,网格个数为2.07×106~2.34×106。图5为加入4 块导流板后喷淋塔结构与网格划分示意。

图5 加入导流板后的喷淋塔几何模型与网格划分Fig.5 The geometric model and mesh generation of the wet FGD spraying tower equipped with deflectors

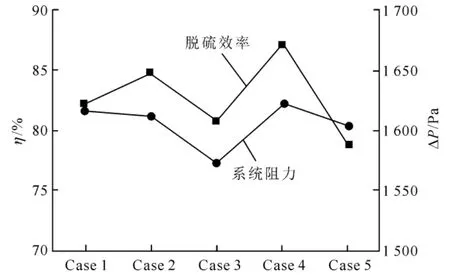

计算区域内,导流板设置为内部壁面,颗粒与导流板接触后响应方式为颗粒逃逸,不再纳入计算过程,忽略液滴在导流板壁面上的聚集过程与导流板上液膜的脱硫作用。该计算过程中的简化处理方法与参数设置与第2 节中SO2吸收模型验证过程一致。模拟计算得到原喷淋塔(Case 1)与加入不同结构参数导流板后的喷淋塔(Case 2—Case 5)的脱硫效率与系统阻力如图6所示。

图6 不同导流板方案脱硫效率及系统阻力ΔPFig.6 The desulfurization efficiency and system resistance ΔP with different deflector structures

由图6可以看出:加入3 块导流板后(Case 3),系统阻力最低(1 573 Pa),相比原塔降低了44 Pa,但脱硫效率比原塔降低了1.4%(脱除效率提升幅度的绝对量,下同);加入4 块导流板后(Case 4),脱硫效率最高87.1%,比原塔高4.9%,同时系统阻力与原塔相当(仅提高了5 Pa)。因此,在当前导流板的设计参数下,加入4 块导流板脱硫提效作用最为显著,同时有效控制了喷淋塔的系统阻力。

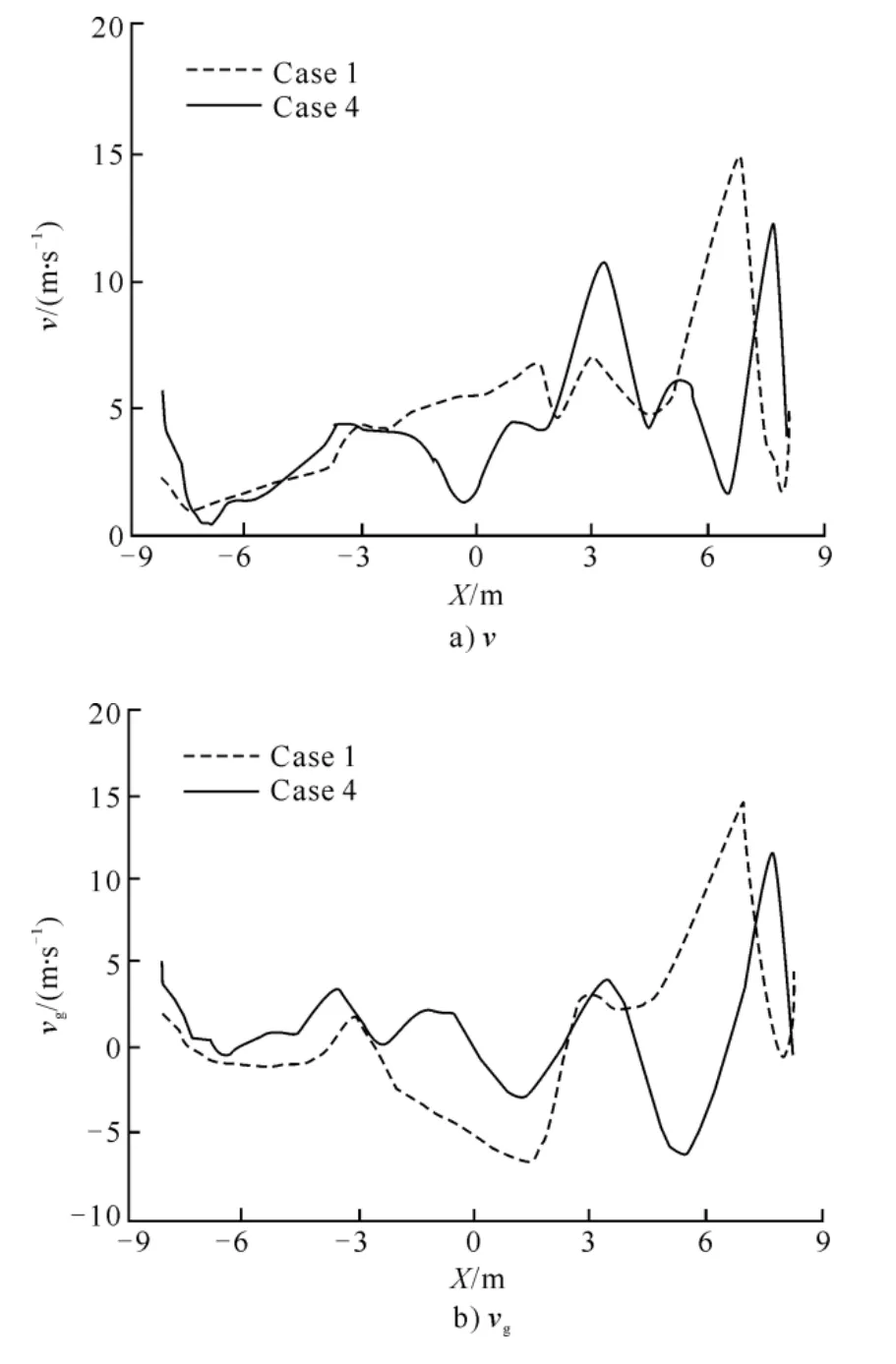

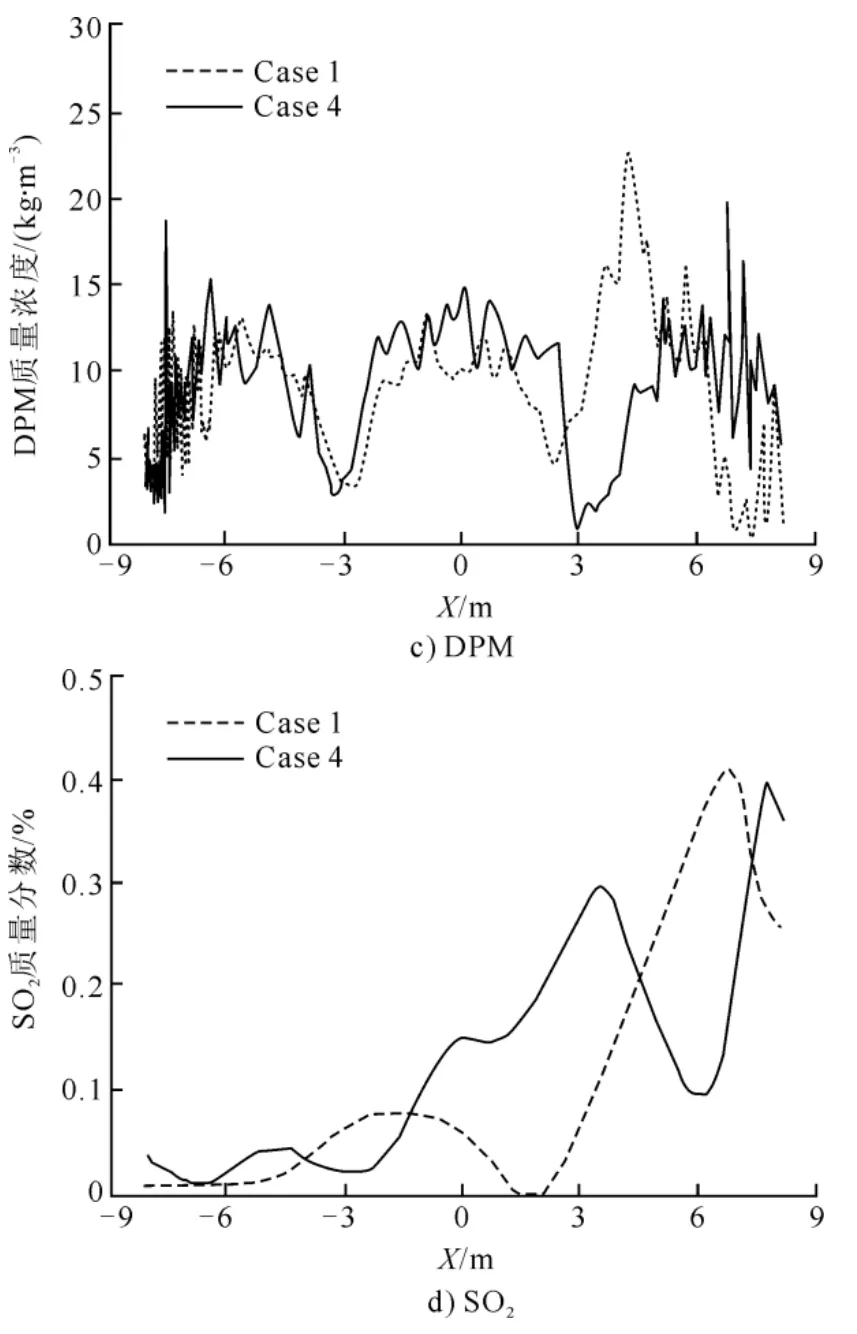

选择喷淋下方与入口方向平行的截面(22 m),对比Case 1 与Case 4 速度分布、DPM 质量浓度及及SO2质量分数分布变化趋势,结果如图7所示。

图7 流场与DPM 质量浓度和SO2 质量分数分布Fig.7 The distribution of flow field and mass concentrations of DPM and mass fractions of SO2

由图7可见:不加导流板时,靠近喷淋塔入口侧壁面处烟气速度较高,最高烟气速度约为15 m/s;加入4 块导流板后,最高烟气速度降低至12.5 m/s以下,说明烟气偏流问题得到一定程度的缓解。

4 结 论

1)本文基于欧拉-拉格朗日模型和双膜理论建立的喷淋塔内多相流动与化学反应计算模型。并验证了模型的准确性。

2)针对某660 MW 机组湿法脱硫喷淋塔设计了4 种不同结构的导流板。模拟计算得到,在一定条件下,加入4 块导流板后,脱硫效率提升效果最为明显,脱硫效率由82.2%升至87.1%,同时系统阻力与原塔接近。可见,在脱硫系统喷淋塔入口处适当增加导流板,可缓解脱硫塔内烟气偏流现象,提高液气比分布均匀性,从而增强脱硫效果,同时降低或控制了喷淋塔阻力损失。