ZDDP与MoDTC在含酯类油的PAO基础油中的抗磨性能研究

王 稳,李国良,刘宏亮,李 维,赛 炜

(1.西京学院,西安 710123;2.陕西通用润滑科技有限公司)

当前低黏度全合成汽油机油在发动机润滑保养产品中的应用比例越来越高。在低黏度全合成高端汽油机油的配方中,聚ɑ-烯烃(PAO)以其优异的性能可作为基础油,但由于极性添加剂(特别是增黏剂)在PAO中的溶解度低于矿物油,使得PAO对添加剂的感受性较差,同时PAO对常用密封材料有收缩作用,所以其应用常受到限制[1]。一般会加入不超过20%的酯类基础油(简称酯类油)来提高PAO对极性添加剂的感受性,改善PAO对橡胶密封件的相容性[2]。蒋霜霜等[3]指出PAO只能形成很弱的不均匀的边界润滑膜,含有合成酯的混合基础油润滑下的磨损表面犁沟分布均匀,少且浅,是由于合成酯中的酯基吸附在摩擦表面,形成稳定有效的边界润滑膜,起到抗磨作用。以PAO为主,添加少量酯类油成为低黏度全合成汽油机油的一种组分配合方式,其整体对添加剂的感受性与单一的矿物油和PAO基础油也有所区别。二烷基二硫代磷酸锌(ZDDP)作为传统发动机油的抗氧、抗腐、抗磨综合性添加剂,其在不同基础油中的抗磨性表现也有所不同,为防止三元催化转换器中毒失效,含磷ZDDP添加量也在不断降低[4],低ZDDP加入量与不含磷的钼系添加剂复配成为一种抗磨剂配合方案。二烷基二硫代氨基甲酸钼(MoDTC)是一种较常用的含硫(不含磷)有机钼减摩剂[5]。刘金亮等采用四球摩擦磨损试验机考察了MoDTC与ZDDP的协同减摩抗磨性能,表明MoDTC与ZDDP复配具有优良的协同减摩和抗磨性能[6-7]。本课题将ZDDP和MoDTC分别添加到PAO、PAO与分散剂、PAO与酯类油3种试样中,混合均匀,然后进行四球机抗磨试验,考察单剂在不同基础油试样中的抗磨效果。将ZDDP和MoDTC复配后添加到PAO、PAO与分散剂、PAO与酯类油3种试样中,考察复配后添加剂的抗磨效果。

1 实 验

1.1 原 料

基础油PAO,由雪佛龙菲利普斯化工有限公司提供;酯类油选择多元醇酯,由营口星火化工有限公司提供。PAO和酯类油的主要性能指标见表1。分散剂硼化聚异丁烯丁二烯亚胺(T154B),由锦州惠发天合化学有限公司提供;ZDDP,由河南新乡瑞丰新材料股份有限公司提供;MoDTC,由日本艾迪科(上海)贸易有限公司提供。

表1 PAO和酯类油主要性能指标

1.2 仪 器

采用济南试金集团生产的MR-S110(G)杠杆式四球摩擦磨损试验机进行摩擦磨损试验,试验钢球:Ⅱ级标准轴承钢球,材料为GCr15,钢球直径Φ12.7 mm。试验以综合磨斑直径对抗磨性能进行评定,长磨试验采用SH/T 0189—2017试验方法,长磨试验条件:196 N,60 min,1 200 r/min,54 ℃。采用日本电子株式会社生产的JSM-6390A型扫描电子显微镜观察磨斑表面形貌。

2 结果与讨论

2.1 ZDDP在PAO与酯类基础油中的抗磨性能

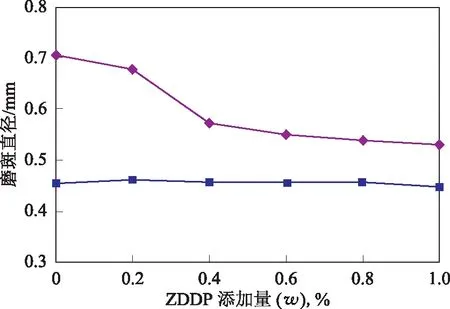

为防止加入较多的ZDDP在PAO中可能溶解不充分,向基础油PAO中加入质量分数为4%的T154B作为分散剂,得到混合试样,即试样PAO与分散剂。向基础油PAO、PAO与分散剂两种试样中分别加入不同含量的ZDDP,测得磨斑直径的结果如图1所示。由图1可以看出:采用未添加ZDDP的基础油PAO时,磨斑直径为0.68 mm,随着ZDDP加入量的增加,磨斑直径逐渐减小,最低下降至0.53 mm,降低了22.1%;但在ZDDP质量分数达到0.4%时磨斑直径降至0.57 mm,再继续添加ZDDP时磨斑直径下降幅度较小;试样PAO与分散剂试验时磨斑直径为0.46 mm,比单独加入ZDDP的基础油PAO试验时磨斑直径要低;在试样PAO与分散剂中加入不同含量的ZDDP,磨斑直径随着ZDDP加入量的增大无明显变化,约为0.45~0.46 mm,这是由于分散剂T154B中的硼元素起主导抗磨作用。可见在PAO中同时添加含硼分散剂和ZDDP时,要考察两种添加剂的感受性和竞争性,考虑该体系中ZDDP在摩擦副表面的吸附竞争性不足。

图1 PAO、PAO与分散剂两种试样中ZDDP添加量对钢球磨斑直径的影响◆—PAO; ■—PAO与分散剂

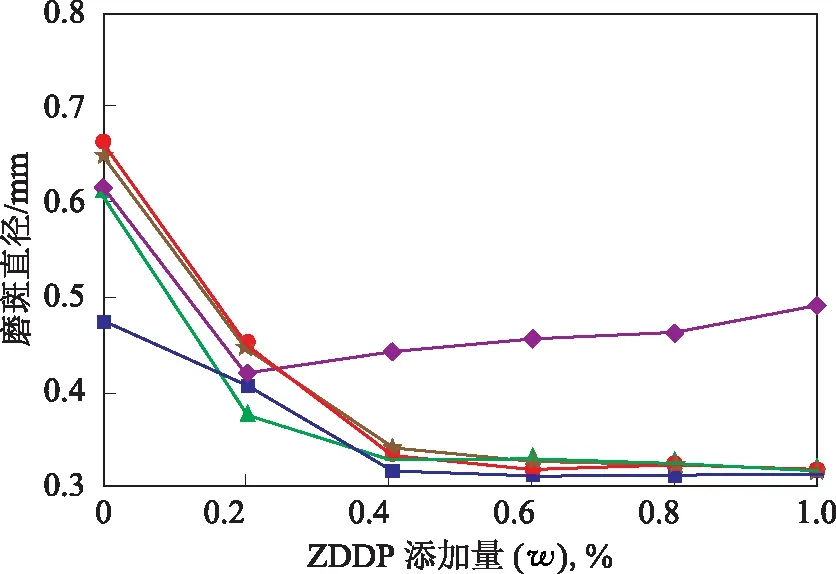

图2为在PAO与酯类油试样中,ZDDP添加量对磨斑直径的影响。不含ZDDP时,在PAO中随着酯类油含量的增加,测得的磨斑直径先减小至0.48 mm(酯类油质量分数为15%),再增大至0.65 mm(酯类油质量分数为20%),由于酯类油的极性高于矿物油和PAO,在金属表面产生吸附膜,起到抗磨作用,与ZDDP结合达到较好的抗磨效果。当酯类油含量增加时,酯在钢球表面的吸附与ZDDP的元素形成竞争关系,降低了试样整体的抗磨效果,所以PAO中酯类油的质量分数不宜超过15%。

图2 PAO与酯类油试样中ZDDP添加量对钢球磨斑直径的影响◆—PAO+5%(w)酯; ▲—PAO+10%(w)酯; ■—PAO+15%(w)酯; ★—PAO+20%(w)酯; ●—PAO+30%(w)酯

在PAO与5%(w)酯类油试样中,添加质量分数为0.2%的ZDDP后得到混合试样,测得磨斑直径为0.42 mm,较单独PAO试样试验时磨斑直径(0.68 mm)下降了38.2%,较PAO与5%酯类油试验时磨斑直径(0.62 mm)下降了32.3%,由此可见ZDDP相比于酯类油抗磨性能更优;当ZDDP质量分数大于0.2%时,混合试样试验时磨斑直径不断上升,加入质量分数为0.2%的ZDDP得到的试样抗磨性最佳。当酯类油的质量分数增加至10%时,PAO与10%(w)酯类油试样试验测得的磨斑直径随ZDDP加入量的增大而减小,ZDDP的质量分数达到0.4%时磨斑直径为0.33 mm,质量分数高于0.4%后磨斑直径变化不大,约为0.32~0.33 mm。当PAO与酯类油混合试样中酯类油质量分数高于10%时,磨斑直径随着ZDDP加入量的增加而变化的趋势与酯类油质量分数为10%时变化趋势相近,所以PAO中酯类油的质量分数不超过10%。

不同ZDDP加入量下磨斑直径随着酯类油含量的变化有所不同,如ZDDP的质量分数为0.2%时磨斑直径随着酯类油加入量的增大而呈现先减小后增大的趋势;ZDDP的质量分数为0.4%,0.6%,0.8%,1.0%时,磨斑直径随着酯类油加入量的增加而不断减小。在考虑ZDDP和酯类油的低加入量前提下提供最优的抗磨性能,可优选PAO中添加0.4%(w)ZDDP和10%(w)酯类油或者PAO中添加0.2%(w)ZDDP和5%(w)酯类油两种组合方式。

2.2 MoDTC在PAO与酯类基础油中的抗磨性能

图3为基础油PAO、PAO与分散剂两种不同试样中MoDTC添加量对磨斑直径的影响。由图3可见:对于基础油PAO试样,随着MoDTC加入量的增加,磨斑直径逐渐减小,由0.71 mm(未添加MoDTC)下降至0.51 mm(MoDTC质量分数为0.7%),下降了28%,与ZDDP抗磨效果相当;PAO中添加分散剂后,分散剂降低了试验测得的磨斑直径,当MoDTC质量分数为0.1%时,磨斑直径由0.46 mm(未添加MoDTC)增加至0.62 mm,当MoDTC加入量不断增加时,磨斑直径减小至0.45 mm(MoDTC质量分数为0.7%),下降了27.4%。在抗磨机理上,MoDTC在润滑过程中发生摩擦化学反应,在摩擦表面形成了含Mo、S元素的化学反应膜,从而减小了摩擦和磨损。PAO中同时含有分散剂和MoDTC时,MoDTC中的钼元素在摩擦表面起到抗磨作用,不同于ZDDP与分散剂同时存在时的变化,可见钼元素在摩擦表面的吸附竞争性较优。

图3 PAO、PAO与分散剂两种试样中MoDTC添加量对钢球磨斑直径的影响◆—PAO; ■—PAO与分散剂

图4为PAO与酯类油试样中MoDTC添加量对磨斑直径的影响。在PAO与5%酯类油试样中,随着MoDTC加入量的增加,测得的磨斑直径不断减小,由0.62 mm(未添加MoDTC)下降至0.44 mm(MoDTC质量分数为0.7%),下降了29.0%,MoDTC质量分数大于0.3%时,磨斑直径下降不明显;当PAO中酯类油的质量分数高于5%时,磨斑直径随着MoDTC加入量增加呈现的变化趋势与含5%(w)酯类油时的变化趋势相近,但降幅较小。

当MoDTC加入量一定时,PAO与5%(w)酯类油试验时磨斑直径总体最小,酯类油质量分数高于5%时磨斑直径有所提高,所以PAO中酯类油的质量分数应不超过5%。同时,在PAO与酯类油试样中,ZDDP和MoDTC相比,ZDDP的抗磨效果更加明显,主要是因为ZDDP的S、P元素共同作用。两种剂在一定比例条件下,随着酯类油含量的增大,ZDDP的抗磨性能较MoDTC优势明显,ZDDP与PAO、酯类油的感受性更佳,而MoDTC对PAO中酯类油含量增大的感受性不明显。

图4 PAO与酯类油试样中MoDTC添加量对钢球磨斑直径的影响■—PAO+5%(w)酯; ▲—PAO+10%(w)酯; ◆—PAO+15%(w)酯; ★—PAO+20%(w)酯; ●—PAO+30%(w)酯

2.3 ZDDP与MoDTC双剂复配在基础油中的抗磨性能

ZDDP与MoDTC在发动机油中一般是配合使用,由于不同添加剂在摩擦表面可能存在竞争关系,从而导致抗磨性能下降,因此需要通过不同比例复配两种添加剂,考察其相互的感受性。两种添加剂在PAO中总的质量分数为1.0%,ZDDP和MoDTC质量比分别为4∶1,1∶1,1∶3。图5为ZDDP与MoDTC复配后与PAO混合试样测得的磨斑直径变化趋势。与纯基础油PAO试样相比,ZDDP与MoDTC复配后加入试样中测得的磨斑直径整体下降,在0.35~0.40 mm之间,比PAO与0.8%(w)ZDDP时磨斑直径高约0.03 mm,相差较小,可见复配体系中仍然是ZDDP起主要抗磨作用。在PAO与5%(w)酯类油试样中,添加质量比分别为4∶1,1∶1,1∶3的ZDDP和MoDTC得到的混合试样,对应磨斑直径分别为0.35,0.41,0.38 mm,较不添加时磨斑直径(0.62 mm)要低,但复配条件下的磨斑直径相差不大。

可见ZDDP与MoDTC复配无明显增效作用,当存在分散剂T154B时,两剂加入量变化对磨斑直径影响较小。当PAO与酯类油试样组成一定时,两种剂不同复配比例得到的试样测得的磨斑直径变化与单剂的试验结果相比变化不大。

图5 不同含量ZDDP与MoDTC对钢球磨斑直径的影响■—未添加ZDDP与MoDTC; ■—m(ZDDP)∶m(MoDTC)=4∶1; ■—m(ZDDP)∶m(MoDTC)=1∶1; ■—m(ZDDP)∶m(MoDTC)=1∶3

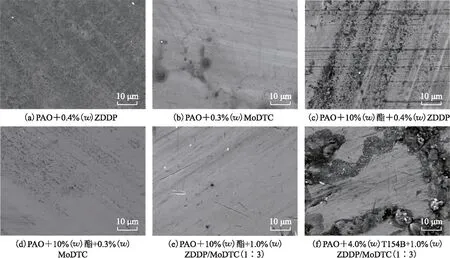

2.4 钢球表面磨痕分析

采用扫描电镜分析钢球磨斑表面形貌,结果如图6所示。图6中共有6组试样试验后的钢球磨斑形貌,每组拍摄了磨斑区域1 000倍图片。图6(a)为PAO中添加质量分数为0.4%的ZDDP所得试样试验后的钢球表面扫描电镜照片,可以看出钢球表面平整,有条纹状磨痕,局部有点蚀;图6(b)为PAO中添加质量分数为0.3%的MoDTC所得试样试验后的钢球表面扫描电镜照片,可以看出钢球表面磨痕平整,与图6(a)相比,磨痕更浅,但磨斑直径较大,说明MoDTC对表面有修复作用,但相比ZDDP其抗磨效果较弱;图6(c)为PAO与质量分数10%的酯类油混合的试样中再添加占其质量分数0.4%的ZDDP所得的混合试样试验后的钢球表面扫描电镜照片,可以看出钢球表面磨损出现的点、坑更多;图6(d)为PAO与质量分数10%的酯类油混合的试样中再添加占其质量分数0.3%的MoDTC所得的混合试样试验后的钢球表面扫描电镜照片,可以看出磨痕表面光滑,无明显条纹,与图6(b)较为相似;图6(e)为PAO与质量分数10%的酯类油混合的试样中再添加占其质量分数1.0%的复配剂(ZDDP和MoDTC质量比为1∶3)试验后的钢球表面扫描电镜照片,可以看出磨痕表面不规则,当ZDDP与MoDTC同时存在时,两者存在竞争关系,表面大部分区域较为平整,MoDTC的表面修复作用更强;图6(f)为PAO与质量分数4.0%的分散剂(T154B)混合的试样中再添加占其质量分数1.0%的复配剂(ZDDP和MoDTC质量比为1∶3)试验后的钢球表面扫描电镜照片,可以看出磨痕表面不规则,部分表面出现了材料剥离,T154B的加入破坏了ZDDP与MoDTC的抗磨效果,T154B对表面影响较大。

图6 试验钢球表面磨斑形貌照片

3 结 论

(1)酯类油能够提高PAO基础油的抗磨性能,加入质量分数为5%~10%的酯类油即可达到较好的抗磨效果。

(2)PAO与分散剂T154B试样中,ZDDP加入量增大不能明显降低试验后的钢球表面磨斑直径,MoDTC的加入量增大可降低试验后的钢球表面磨斑直径,但抗磨效果较ZDDP要差。分散剂T154B会影响ZDDP与MoDTC在钢球表面的抗磨效果。

(3)PAO与酯类油试样中,ZDDP较MoDTC的抗磨效果更佳。可优选PAO中添加0.4%(w)ZDDP和10%(w)酯类油或者PAO中添加0.2%(w)ZDDP和5%(w)酯类油两种组合方式。

(4)将ZDDP和MoDTC两种剂复配后加入试样中,与单剂相比无明显的增效,试验后测得的钢球表面磨斑直径变化不明显,两剂中仍主要是ZDDP起抗磨作用。

(5)磨斑表面形貌分析结果表明:ZDDP减小钢球表面磨斑直径的效果更佳;MoDTC对摩擦表面的修复作用更佳,可使表面平整;ZDDP与MoDTC共同存在时,试验后的钢球表面磨斑不规则,两剂具有竞争关系。