MSDN500外放内收双捻机的设计

孔杰 马伟明 黄熙

摘 要:隨着劳动力成本的逐渐提高和劳动力的日益短缺,外放内收双捻机越来越受市场欢迎。外放内收具有大盘重放线,高转速、生产效率高等优点,可以有效地解决目前劳动力紧缺的问题。本文重点介绍了我公司制造的MSDN500外放内收双捻机的设计结构原理。MSDN500双捻机包括有以下几部分:放线组件、外过捻组件、主机架组件、飞轮组件、牵引齿轮箱组件、排线组件、收线组件、罩壳组件。

关键词:大盘重放线;生产效率高;放线组件;主机架组件;飞轮组件;牵引齿轮箱组件;收线组件

1 双捻机工作原理

双捻机在工作时主轴旋转一圈可以完成2个捻距,而管式捻股机主轴旋转一圈只能完成1个捻距,所以双捻机与管式捻股机相比,双捻机的生产效率高。目前双捻机分为两种类型:外放内收双捻机和内放外收双捻机,其区别就是外放内收双捻机的放线工字轮布置在主机外面,收线工字轮位置主机内部,内放外收双捻机则相反。

2 设备主要介绍

MSDN500外放内收双捻机用于金属丝、股的捻制,主要用来生产线接触金属钢丝股,例如:1-31SW、1+9+9、1+6+12等线接触结构。设备主要生产的钢丝直径范围Φ0.2-Φ0.9mm,生产股径直径的范围:Φ1.5-Φ4.2mm。

3 设备的机械结构

MSDN500双捻机由以下几部分构成:放线组件、外过捻组件、主机组件、罩壳组件、收线工字轮升降平台。我们公司设计制造的MSDN500外放内收双捻机的设备外形图如下图所示,图中放线轮为Φ500型工字轮,工字轮总共37个正反两侧布置。放线工字轮的数量可以根据客户的生产要求而定。

MSDN500-1/36外放内收双捻机外形图

3.1 放线组件

外放内收双捻机的放线工字轮位于主机旋转图外面,所以可以采用尺寸较大的工字轮,从而增大放线丝料的容量,减少操作操作工更换工字轮的频率。我们公司的MSDN500外放内收双捻机的放线工字轮一般采用Φ500的工字轮。放线工字轮的布置结构我们设计成两侧卧式悬挂式安装,每个工字轮组件设计有定位辊轮和张力调节辊轮,来实现放线过程中张力的恒定。阻尼盘上的阻尼块我们采用特殊的铜基耐磨材料制作。组件示意图如下图所示,图中左下角第一个辊轮为定位轮,右下侧为张力摆轮。张力控制系统是由阻尼盘、阻尼块、链条、张力拉手、张力臂、拉簧、链条固定块和弹簧拉手组成(图中零件33是阻尼盘,零件32是阻尼块,零件21是张力拉手、零件是25张力臂、零件20是链条固定块、零件24是拉簧)。拉力系统控制的张力范围要求是:2kg-10kg,所以我们选择的拉簧的最大张力是20kg。在生产过程中,操作工通过调节张力拉手上的螺母来调整放线张力的大小。图片中正视图中箭头放线即为穿线方向。

放线工字轮组件

3.2 外过捻组件

外放内收双捻中,外过捻器组件起到了预捻的作用。外过捻器的转速必须和主轴的转速保持一致。在MSDN500双捻机中,外过捻器是由2组轮槽底径95mm的滑轮构成,2组件滑轮以一个角度错开,防止在穿线的时候发生干涉。生产过程中,外过捻器的转速通常是主轴转速的1.5-1.9倍,这个速比在我们设备的操作界面上可以根据实际情况设定。外过捻器电机采用伺服电机传动,伺服电机跟随主电机保持同步升降速。在MSDN500双捻机中,外过捻伺服电机采用了功率3kW的电机,伺服电机与过捻器采用同步带轮传动。

3.3 主机组件

3.3.1 机架组件

MSDN500外放内收双捻机主机架采用Q235A钢板整体焊接的结构,钢板厚度20mm。机架在焊接后,整体做回火消应力处理。主机架轴承座采用上下对半的方式,方便安装和拆卸。主轴轴承采用NSK品牌的深沟球轴承,轴承采用润滑脂润滑。两侧主轴内部安装有旋转过线滑轮,这两个滑轮的特点是可以旋转调整安装的角度。旋转的方向是根据生产的股捻向来调节,保持滑轮的方向顺着股的捻向,滑轮固定轴的旋转角度为左右12°。

3.3.2 飞轮组件

飞轮在双捻机中的起到的左右是十分关键的,飞轮设计的合理性对双捻机转速的提高有很大的帮助。在设计飞轮的时候,我们需要尽可能去降低它自身的重量,并且还需要从空气动力学的角度去考虑如何降低飞轮在高速转速时产生的噪声。在MSDN500双捻机中,我们借鉴弩的外形,应用于飞轮的设计中,外形3D图如下所示;通过这样的设计,我们很大程度上降低了飞轮的重量,整体重量:80kg。

MSDN500飞轮

3.3.3 牵引齿轮箱组件

在双捻机中牵引齿轮箱组件是核心部分,牵引齿轮箱通过更换交换牙齿轮来改变生产股的捻距大小。牵引轮齿轮箱的设计主要是根据生产股的直径和捻距的大小来定的。MSDN500外放内收双捻机,生产直径最大的股径Φ4.0mm,捻距范围12-40mm。根据我们的设计经验,我们采用轮槽底径Φ220mm的牵引轮,并且我们将牵引轮设计成了双主动牵引的形式。整套牵引组件分为两个传动部分,第一部分是齿轮箱组件,第二部分是外置式的牵引齿轮传动。第一部分齿轮箱结构主要由一组螺旋伞齿轮和多组圆柱直齿轮构成,齿轮都采用浸油式润滑。螺旋齿轮参数的设计,我主要参考了K87-5.5kW标准减速机里面的螺伞齿轮的参数(齿轮模数m=4.5,齿厚h=25mm),齿轮箱内部圆柱直齿轮的参数,我采用了我们公司成熟的400型管式捻股机捻距箱内部圆柱直齿轮的参数(m=4,齿厚h=30mm)。齿轮箱内部添加VG220#齿轮油,并且齿轮箱上设计有透气帽和油镜。外置的牵引齿轮设计模数m=5,齿厚=40mm,润滑形式采用封闭式油脂润滑。[1]我们通过将减速箱齿轮传动分为两部分以后,可以降低减速箱内部的负载,从而降低减速箱的故障率。

3.3.4 收线组件

MSDN500外放内收双捻机的收线方式,我们采用了独立电机驱动的收线。以前一些国外进口的双捻机的收线很多都是采用的齿轮箱传动通过摩擦片驱动收线的方式,这种结构的弊端是齿轮箱负载大、故障多,同时摩擦片也很容易出故障。而我们才用独立电机收线可以降低减速箱的负载,而且通过电气上的控制,可以用恒定张力进行收卷。

4 设备的电气原理

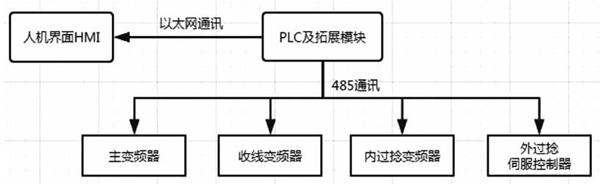

根据双捻机的工作原理,摇篮捻股部分由主电机驱动飞轮旋转体实现主捻和扭转伺服电机驱动过捻器实现过捻(即完成双稔),收线部分为电机转矩运行,排线部分根据机械传动运行。内过捻、外过捻与主机同步,速度可根据工艺要求通过改变比例系数来改变。系统中还具有故障报警、各个电机的运行状态、成品计米。

通过结构可以看出,核心是PIC,通过485通讯来控制主变频器、内过捻变频器的运行频率,收线的运行转矩。外过捻的伺服速度由主机上的编码器来实现同步,PLC485通讯改变电子齿轮比来实现对外过捻的速度控制。各个电机的控制:1)主机采用开环速度控制,操作工在触摸屏上设置速度给定,在PLC内通过计算,得出对应的频率,再通过485通讯写进变频器。2)外过捻伺服采用位置模式,由于设备启停时,需要保证外过捻与主机的同步,则采用了位置模式。操作工修改外过捻系数,PLC计算出对应的电子齿轮比,来决定外过捻捻速度。3)内过捻跟随要求较低,则根据主机的实际速度和内过捻系数来决定运行频率。4)收线则采用的是转矩控制模式,保证收线张力。5)排线则通过收线电机传动来实现。

5 结语

MSDN500外放内收双捻机我们基于3D设计软件中望CAD进行3D建模设计,并且一些主要的零部件,例如主轴、飞轮,我们借用ANSYS进行有限元仿真分析。电气部分我们用通过STEP 7-MicroWIN SMART软件进行程序设计。

参考文献:

[1]吴宗泽.机械设计实用手册.北京:化学工业出版社,2010(3版).

[2]韩铁继.对双捻机捻制过程的分析.金属制品,1995,24(22):35.