C8芳烃新加工工艺探讨

周平,魏文静,崔晓雪,张立东

(天津渤海职业技术学院, 天津300402)

1 引言

C8芳烃由PX(对二甲苯)、MX(间二甲苯)、OX(邻二甲苯)和EB(乙基苯)四种异构体组成,其沸点分别为138.35℃、139.10℃、144.20℃和136.19℃。由于MX 和PX 的沸点很接近,早期分离方法中精馏方法很难分离,深冷结晶法分离收率不高,当前国内外企业主要是采用美国UOP 等公司技术,用分子筛吸附分离、异构化等工序把C8芳烃主要转化成PX,以及MX、OX 和少量EB,然后再被氧化或脱氢成PTA(对苯二甲酸)、IPA(间苯二甲酸)、PA(苯酐)和苯乙烯等。这种分离技术设备投资大,C8芳烃含量损失大,技术受限制(涉及专利使用费),能耗高,运行维护成本高。

在上游芳烃阶段,由于MX 和PX 沸点太接近而难于分离,不得不采用工艺复杂、成本昂贵的吸附分离技术把它们分离,而下游聚酯合成为提高聚酯品质广泛将IPA、PTA 又混合共聚。本文探讨开发一种全新的工艺路线,即用常规容易实现的精馏法将C8芳烃中的OX、EB 首先分离,余下难分离的馏分MX 和PX 不再分离,在现有的规模PTA 装置上,通过工艺研究直接氧化生产IP-TA(69%IPA、31%PTA)。

2 工艺路线设计

2.1 C8 芳烃的工业来源

工业上C8芳烃主要来源于四个方面:催化重整、蒸汽裂解、甲苯歧化和煤焦油[1],不同来源其组成也有所不同,如表1 所示。

表1 不同来源C8 芳烃异构体的组成

C8芳烃早期来源以煤焦油为主,目前主要以石油馏分的催化重整油、热裂解油为主。

2.2 C8 芳烃分离技术

关于C8芳烃分离技术,国内外学者进行了大量的研究,归纳起来分离方法主要有精馏法、结晶法、吸附分离法、络合分离法等。目前全球C8芳烃分离技术绝大部分采用美国UOP 公司发明的Parex 工艺,模拟移动床吸附分离技术,选用Y 型结晶硅酸盐沸石等分子筛吸附剂吸附,利用对二乙基苯、四氢化萘等解吸剂解吸,PX 单程收率高,可达到97%;PX 纯度高,可达到99.9%。装置投资大,运行成本高。另外还有日本东丽公司Aromax技术、法国IFP 公司的Eluxyl 技术等。同样用吸附分离技术可从C8芳烃中制备MX、OX 等其它异构体。

2.3 C8 芳烃新加工工艺路线

本文选择原材料比较稳定的催化重整油,异构体含量相对较为固定。采用多级汽-液分离,连续精馏生产,将沸点较高的OX 首先分离出来,沸点较低的EB 最后蒸馏出来。剩下的MX 和PX 的混合物进一步在PTA 氧化釜中混合氧化,得到粗IP-TA(约31%PTA 和69%IPA 的混合物),经加氢精制,得到精制的IP-TA。

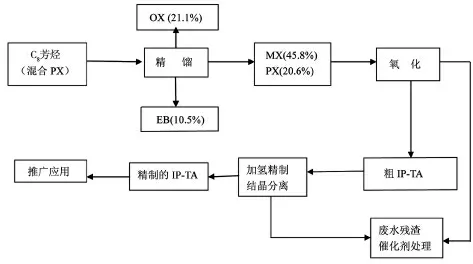

工业化得到的OX 和EB 作为商品出售。IPTA 可作为替代IPA 和PTA 用于聚酯改性合成,具体工艺路线设计见图1。

图1 C8 芳烃新加工工艺路线设计示意图

3 混合氧化反应的可行性

MX 与PX 混合氧化生产IP-TA,与MX、PX单独氧化生产间二苯甲酸、对二苯甲酸,具有很大的相似性。二者都是采用Co、Mn、Br 三元催化剂,HAc 为溶剂,压缩空气为氧化剂。二者都是典型的自由基链反应,反应过程存在大量的自由基和中间组分,两个甲基先后氧化为相应的醛、酸[2]。笔者采用高压釜间歇操作,反应条件为:空气气速2500mL/min、温度187℃、压力1.1MPa、醋酸与二甲苯的溶剂比为10∶1、体系含水量7%(m)、MX与PX 的比例为69∶31、采用四溴乙烷为促进剂、Co-Mn-Br 催化剂比例为2.0∶1.0∶2.6(mol),催化剂用量为钴545ppm、锰250ppm、溴955 ppm。先将计算量的PX、MX、CH3COOH 和H2O 配成反应液,称取一定量的钴、锰、溴催化剂加入到反应液中。密闭反应釜,通入氮气吹扫、加压至1.6MPa,关闭进、出气阀,试压,15min 后压力无明显变化,确认装置无泄漏,打开尾气阀,泄压。将含有催化剂的反应液从加料口加入到反应釜内,密闭反应釜,通入氮气,启动搅拌;待釜内温度、压力升到设定值后,将氮气切换成空气,在设定条件下进行氧化反应。当尾气中氧气含量的体积分数达到21%后,维持反应15min,反应结束,切换氮气。当反应温度降至常温后,停止进气,打开尾气放空阀,将系统压力降为常压。打开反应釜,取出反应浆料(固体和液体的混合物),浆料经过滤、烘干,得到液相和固相的氧化产物,分别进行分析。经分析后MX 和PX 混合氧化反应物转化率为99.96%,所得到的目标产物的收率为90.89%。

4 加氢精制反应的可行性

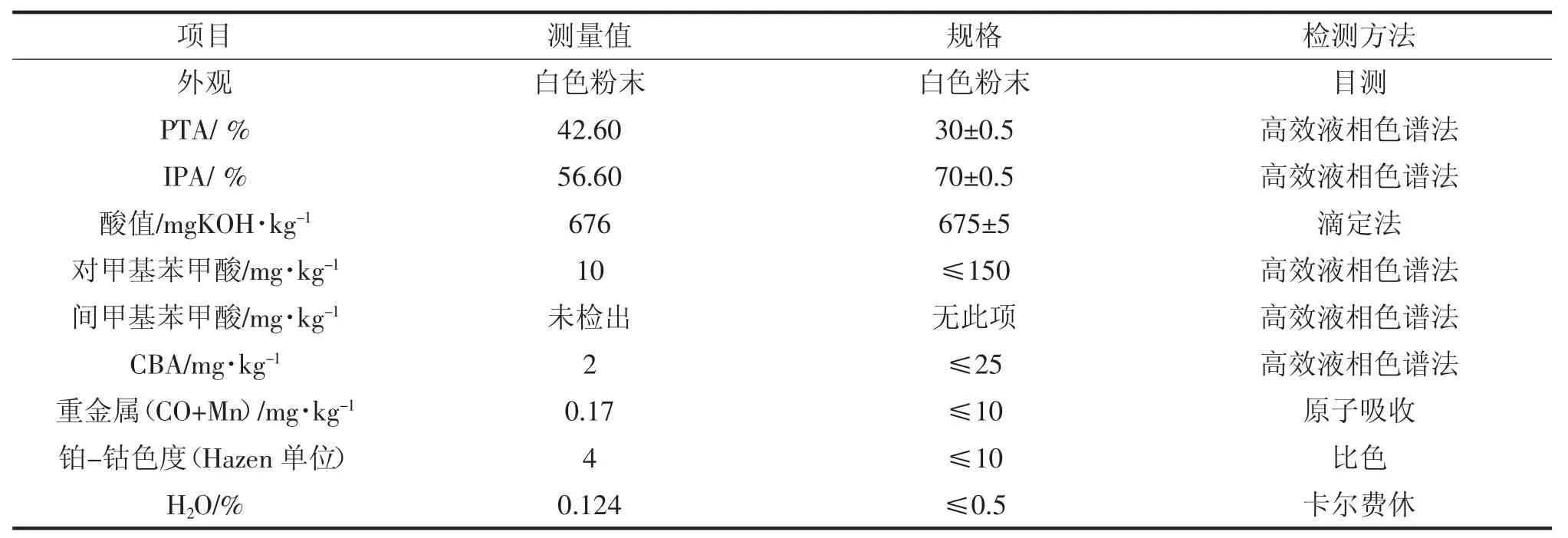

IP-TA 加氢精制是对混合氧化阶段生成的杂质4-CBA(对羧基苯甲醛)及3-CBA(间羧基苯甲醛),进行加氢脱氧饱和的过程。IP-TA 加氢精制过程采用2L 高压釜,钯碳为催化剂加氢精制工艺条件为:氢分压0.86MPa,反应温度为286℃,催化剂用量即m 催化剂:mCBA 为1,反应时间180min。反应产物经水洗、120℃干燥,加氢精制产物经检测中心检测,数据见表2。

从表2 产物精制后的检测数据可以得出,MX 和PX 混合氧化后的产物经加氢精制后CBA 含量可以降到25ppm 以下,产物纯度可满足聚酯级要求。其他检测数据达到常规工业品的要求。

表2 精制后产物的检测数据

5 总结

由于C8芳烃现有的吸附分离技术设备投资高、运行成本高,而MX 和PX 又具有相似的氧化技术,并且随着精馏技术的进步,从混合PX 中分离EB、OX 成本更低,因此本文提出的用简单的精密精馏法首先将混合PX 中的OX 和EB 分离,然后将难以分离的PX 和MX 不再精馏分离、直接氧化,得到IPA69%和PTA31%的混合物IP-TA。用IP-TA 替代1%~50%的IPA 合成的共聚PET,市场覆盖面广、需求量大,经济效益显著。IP-TA具有比PTA 更低的边际成本,IP-TA 作为聚酯合成单体,不仅可降低聚酯产业链的生产成本,同时改善了聚酯制品的性能,将可以大大增强聚酯制品同其它烯烃树脂的竞争力。