装配式建筑技术研究及在某办公楼的实施

徐其功,陈文东,谷 昊,黄莉萍,毛 娜

(1、广东省建科建筑设计院有限公司 广州510010;2、广东工业大学土木与交通工程学院 广州510006;3、佛山建装建筑科技有限公司 广东佛山528000)

0 前言

装配式混凝土结构具有质量高、能耗小、节约资源、污染小等特点,是我国建筑行业发展的方向。但目前的装配式建筑存在着成本高、工期慢、对抗震性能研究不足等问题,严重限制了装配式建筑的推广。针对以上问题进行了全面的研究,提出了优化方案,并在某办公楼项目中进行了实施和验证。

1 工程简介

某办公楼项目位于佛山市南海区广东新材料产业基地A 区内,该栋建筑地上主体5 层,建筑面积6 092.26 m2,建筑高度22.8 m,建筑效果如图1 所示。本项目采用装配整体式混凝土框架结构,预制构件包括预制柱、预制外墙、叠合梁、叠合板、全预制楼板、预制阳台等,预制构件主要的连接方式有钢筋套筒灌浆连接、波纹管灌浆连接、现浇混凝土连接等,预制构件方案如图2 所示。

1.1 装配式方案

根据《装配式建筑评价标准:GB/T 51129-2017》[1]进行计算,项目装配率达95%,各项得分如表1 所示。可评价为AAA 级装配式建筑。

图1 办公楼效果Fig.1 Architectural Rendering of Office Building

本项目装配率为:

式中:P 为装配率;Q1 为主体结构指标实际得分值;Q2 为围护墙和内隔墙指标实际得分值;Q3 为装修和设备管线指标实际得分值;Q4 为评价项目中缺少的评价项分值总和。

1.2 标准化设计

本项目在初步设计、施工图设计和深化设计全过程中贯彻装配式建筑设计意识,做到了设计模数化、标准化,结构布置简单,平面和立面方案规整统一,整体设计方案鲜明地体现了装配式建筑的特点,构件模具周转率高,在设计层面降低建筑建造的经济和时间成本。

图2 预制构件方案Fig.2 Precast Components Plan

表1 装配式建筑评分Tab.1 Calculation of Prefabricated Ratio

本项目建筑平面柱网为:纵向7×7 800 mm,横向(7 100+6 700+7 100)mm,柱距均一(横向柱网边柱偏心布置)。1~5 层层高均为4.2 m。框架柱截面除个别柱子因结构计算需要做成600 mm×800 mm 外,其他绝大部分柱子断面均统一为600 mm×600 mm。同时,框架梁的截面统一为300 mm×700 mm,次梁的截面统一为300 mm×600 mm。楼板厚度统一为110 mm。柱、梁、板可以尽可能地标准化,给构件的深化设计、共模生产和安装带来便利,降低成本。

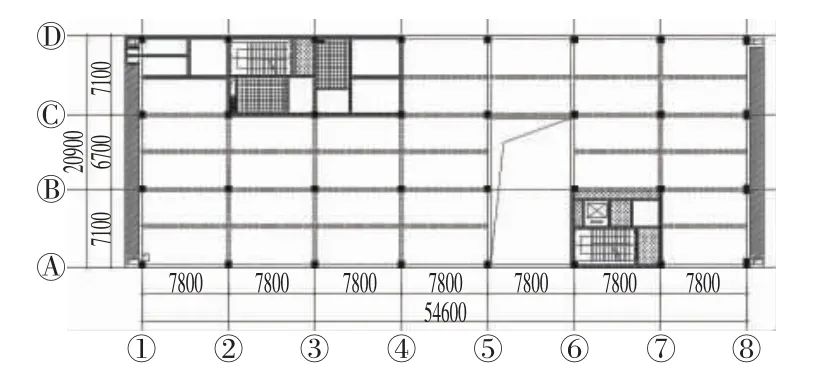

标准化的柱网、构件尺寸给建筑外立面的标准化设计提供了条件。在本项目中,建筑外墙采用预制外墙板,墙板的宽度仅1 200 mm 和2 400 mm 两种规格,墙板高度均相同,外墙窗户为落地窗,尺寸统一为1 200 mm×3 500 mm。标准层平面布置如图3 所示。

图3 标准层平面布置Fig.3 Typical Floor Plan

1.3 BIM 技术的应用

利用BIM 技术实现了从前期设计各专业的协调、管线综合(见图4)、节点钢筋碰撞检查(见图5)、施工模拟到构件图深化、生产自动化等全方位的应用。

图4 Revit 机电模型与管线综合Fig.4 Integrated MEP System with Revit

图5 Tekla 节点钢筋碰撞检查Fig.5 Clash Detection with Tekla

2 下套筒灌浆连接

2.1 上、下套筒的选择

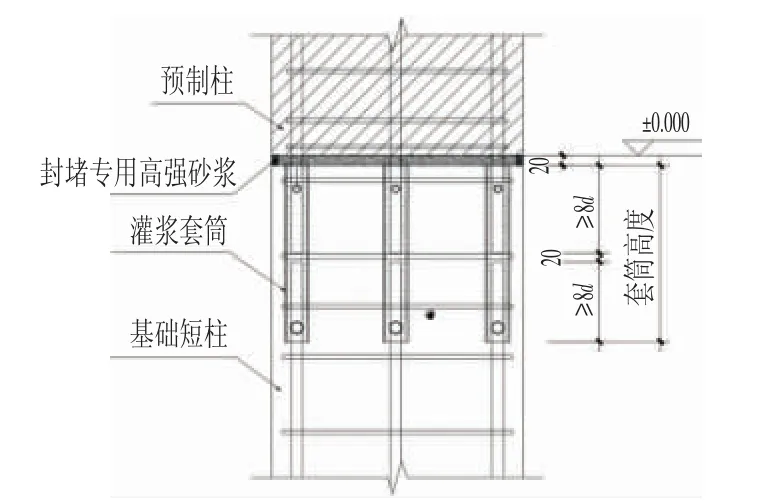

钢筋套筒灌浆连接技术是指带肋钢筋插入内腔为凹凸表面的灌浆套筒,钢筋与套筒内腔之间填充无收缩、高强度灌浆料,形成钢筋套筒灌浆连接[2]。广泛应用于竖向结构构件钢筋的连接。本项目框架柱的连接采用了上套筒和下套筒2 种形式。上套筒即在上柱的底部预埋套筒,下柱出筋插入套筒。下套筒反之,在下柱或基础顶部预埋套筒,上柱出筋插入套筒,如图6所示。

在抗震设计时,框架结构破坏的理想状态是在柱底产生塑性铰,尽可能多地消耗地震能量[3]。但常规的上套筒连接方式,在首层柱底预埋灌浆套筒,而灌浆套筒本身的强度高于钢筋,对柱底起到了加强作用,不利于在大震作用下柱底塑性铰的形成,从而使结构在地震下的响应与设计预期不符[4,5]。本项目选取首层出现塑性铰的柱底采用下套筒灌浆连接,其余柱采用上套筒。

图6 下套筒节点构造Fig.6 Precast Column to Lower Splice Sleeve Connections

2.2 工艺流程

下套筒灌浆工艺流程:套筒安装及浇筑(见图7)→套筒检查清理→下套筒灌浆→预制柱吊装→预制柱封仓→24 h 后柱底灌浆→灌浆结束,及时清洗机具。

图7 下套筒现场施工Fig.7 Lower Splice Sleeve Construction Site

3 全预制楼板

目前国内的装配式建筑,楼盖形式采用较多的是叠合板,先预制约60 mm 厚的混凝土底板,底板中配置板底钢筋和桁架钢筋,在底板现场吊装就位后,在其上绑扎板面钢筋,并浇筑混凝土,形成整体的受力构件。但叠合板存在以下几个问题:

⑴吊装易损坏。叠合板厚度较薄,吊点设计不足或位置不合理时容易产生裂缝、挠曲等问题[6]。

⑵成本偏高。一方面,叠合板需要布设桁架钢筋,相比传统现浇楼板或全预制板,钢筋用量显著增加;另一方面,现场需要浇筑叠合层,仍有大量的湿作业,用工量大,耗时长,增加造价,且不符合绿色环保的发展要求。

⑶施工速度慢。叠合板现场仍有大量的现浇工作量,施工所需时间长。

⑷生产质量难控制。叠合板表面要求做不小于4 mm 的粗糙面,并严禁出现浮浆,但这在实际生产中不易控制,容易产生质量问题。

针对以上问题,综合考虑本项目的实际情况,在楼面层和悬挑阳台采用了全预制楼板。本项目建筑楼板采用标准化设计,占总面积80%以上的楼板尺寸宽度为3 070 mm,长度为7 520~7 670 mm,采用110 mm厚全预制楼板,无需拆分,整体预制。

3.1 梁板节点

全预制楼板底部和面部同时出筋,底筋锚入叠合梁现浇层内,锚固长度按规范“≥5d 且过支座中心线”的要求[7],面筋在预留现浇凹槽内按照要求进行搭接。全预制板板边呈台阶状(见图8),给面筋提供足够的锚固长度和施工操作面,同时增大后浇混凝土与预制层的接触面。

图8 全预制楼板梁板节点Fig.8 Precast Beam to Full Precast Slab Connections

3.2 全预制楼板的安装

本项目楼盖采用叠合梁+全预制楼板的形式,不同于常见的叠合楼板或现浇楼板,梁的箍筋、板的面筋等与预制构件一体制作,为此对梁板安装流程进行了优化设计。全预制楼板的吊装过程如图9 所示。

3.3 造价分析

对全预制楼板与叠合楼板的造价进行了对比,以位于B~C 轴/2~3 轴半区域的楼板为例进行分析,该楼板尺寸为3 070 mm×7 520 mm,为标准层最典型常见的楼板尺寸。全预制板厚度为110 mm,采用一块板整体预制;叠合板预制层厚度60 mm,现浇层厚度60 mm,采用2 块预制板通过300 mm 宽整体式拼缝进行拼接。以《广东省房屋建筑与装饰工程定额》(2018)[8]为取费依据,综合考虑模具、主材、辅材、人工、运输、安装、管理费用、现浇部分的模板、抹灰等因素,2 种方案的造价对比如表2 所示。

表2 2 种方案的造价分析Tab.2 Cost Analysis of Two Schemes

经初步对比,全预制板方案每m2单价为314 元,叠合板方案每m2单价为319 元,全预制板相比叠合板在造价方面更具优势。

4 预制外墙板

4.1 标准化设计

本项目在建筑设计阶段就考虑了预制外墙板的标准化设计,各层层高相同,柱网均匀,立面设计规律性强,梁、柱截面统一,外墙板宽度仅1.2 m 和2.4 m两种,高度相同。

4.2 水平节点构造

目前工程中常用的外墙板水平节点大都与梁湿连接,这种连接方式可能会增大梁的刚度,从而影响其在大震作用下的性能发挥[5]。采用内嵌式外墙板,水平节点处无湿连接,在与梁的连接处留有缝隙,避免外墙板对梁的刚度造成影响。

4.3 拼缝构造

防水设计是实现建筑正常使用功能的重要保证,因装配式建筑现场装配的特点,拼缝处的防水成为设计与施工中的一个重要问题[9]。本项目在拼缝处采用了多道防水措施,水平缝(见图10 a)采用企口构造、防水胶条+防水砂浆、密封胶4 道防水体系,竖缝(见图10b)采用现浇混凝土、密封胶2 道防水体系。

同时,广东地区基本风压较大,工程中常用的分离式竖向拼缝构造易造成墙面开裂,影响美观。竖向拼缝采用后浇混凝土连接较好地解决了这一问题。

图10 内嵌外墙板防水构造Fig.10 Waterproofing Details for Built-in Exterior Wall Panel

4.4 保温、隔热和装饰一体化

采用200 mm 厚预制夹芯混凝土墙板,在墙体厚度中间布设了80 mm 厚的挤塑聚苯乙烯板(XPS)(见图11a),保温隔热性能良好。预制外墙在生产时,采用反打工艺将外立面的纹理图案与预制外墙板一体成型(见图11b)。

图11 外墙板生产及成品Fig.11 Production Site of Exterior Wall Panel and the Finished Product

5 临边防护措施

本项目结合装配式结构的特点,采用在楼层外围结构构件上预留锚栓、现场安装防护栏杆的方式,代替了传统脚手架,施工快捷、造价低,取得了良好的效果。

5.1 临边防护做法

预制混凝土边梁生产时在构件外侧预埋锚栓,吊装前用螺栓将定型化工具式防护栏杆与预制边梁连接,如图12 所示。待边梁吊装完成后,即可在安全的情况下进行楼层施工面预制楼板吊装、预制梁板绑扎钢筋、预制梁板二次浇筑等后续装配式建筑的施工工艺。预制外墙吊装前应按部位逐步拆除外防护围栏架体,然后拧掉螺栓,卸下栏杆立杆,操作过程中必须严格系好安全带,正确使用防坠器。待整个项目完成后,可根据工程项目的具体情况采用高空车或者吊篮对预埋锚栓进行砂浆封堵抹平。

图12 临边防护措施Fig.12 Edge Protection Measures

5.2 定型化工具式防护栏杆特点

⑴组装简便,安拆灵活,如后期有特殊需要,可二次安装利用。

⑵安全性高,在安装构件时,外防护结构依然存在,避免了因已拆除而存在的极大风险。

⑶固定措施牢固,水平防护、竖向防护均已设置,防护高度满足规范要求。

⑷主要组成材料不易损坏,周转次数高,可多次使用在其他工业化结构工程上。

6 上套筒灌浆平行检测

钢筋灌浆套筒连接是目前最常见的预制柱连接方式,但是对于套筒灌浆的施工质量,工程上一直没有可靠易于推行的检测手段。

平行检测是指在预制柱体外设置灌浆套筒与柱底的空腔连通,同时灌浆,后期拆除该套筒进行相关的试验和检测,以检验柱体内套筒灌浆质量,如图13 所示。此方法与工程中现浇混凝土留置试块检测的做法类似。

检测做法:①叠合梁现浇层浇筑前在其上临时固定一试件钢筋,钢筋定位距离应不大于柱边250 mm,在钢筋表面做隔离处理避免其与后浇混凝土粘结。②预制柱封仓时在柱底预留一孔洞与柱外套筒试件连接。③将固定好的试件钢筋插入套筒试件,在套筒另一端也插入钢筋,调节套筒试件的标高,注意套筒试件的标高应和预制柱内套筒标高一致。④待套筒试件就位后,用专用灌浆波纹管将其与柱底预留孔洞连接,确保密封不漏浆。⑤波纹管连接完成后利用鼓风机进行通风,判断管内是否通畅。⑥灌浆:按上套筒灌浆法进行灌浆,直至所有出浆口和最后排气孔出浆后停止灌浆。⑦灌浆后注意保护套筒试件,待24 h 后才能拆出试件,直至达到龄期将试件送检。

图13 上套筒灌浆平行检测Fig.13 Parallel Testing for Splice Sleeve Grouting

7 结论

⑴设计做到了设计模数化、标准化,有利于降低成本和节约工期。

⑵针对预制柱常用的上套筒灌浆连接,不利于在大震作用下柱底塑性铰的形成,采用下套筒灌浆连接,解决了这一问题。

⑶全预制板较好地解决了传统叠合板施工速度慢、成本偏高、吊装易产生裂缝或挠曲等问题。

⑷采用内嵌式外墙板,在与梁的连接处留有缝隙,避免对梁的刚度造成影响。竖缝采用现浇混凝土+密封胶的连接构造,较好地解决了防水和风压较大地区外墙板连接处墙面易开裂的问题。

⑸利用预制边梁预埋锚栓固定定型化工具式防护栏杆。利用装配式建筑的特点,在施工过程中发挥其优势。

⑹上套筒平行检测和钢板定位等质量检测和控制方法可靠,同时易于推广。