弯头外护管一次成型技术

王 涵 张灵东

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

1 应用前景

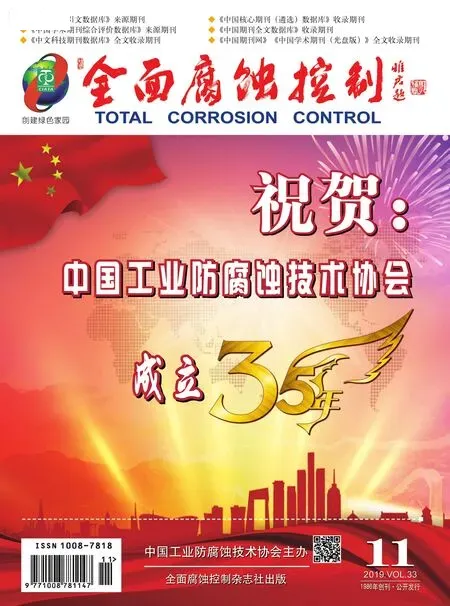

目前,人民生活不断提高,人们对冬季采暖有了更多的要求,同时集中供热开始在长江以南沿线城市发展,集中供热深受关注。保温管件是供热管道中重要组成部分,管道结构从外到内依次是外护管、保温层、工作管,外护管为保护保温层免受侵蚀,支撑管芯并能承受一定压力的防护外层。当工作管为弯管时,由于弯管的形状限制,外护管通过焊接而成,在外护管表面形成接缝,导致所能承受的压力减小,易断裂,使用寿命短,又由于保温层设置在外护管与工作管之间,导致外护管在焊接的时候会受到保温层的影响,则产生外护管焊接不严实,即会出现密封性差,影响保温效果,且保温不均匀,更严重的是在管网长期运行中,会产生安全隐患。现就目前状况开发出外护管一次成型技术。图1为弯管挤出设备三维图示。

图1 弯管挤出设备三维图示

本技术的目的是提供一种一次成型外护管弯管,用以解决上述存在的问题。这种一次成型的方法是在内、外定径挤管技术基础上进行技术变更而来,我们将挤出直管时直的冷却水套换成具有一定弯曲半径的冷却水套,在聚乙烯通过机头定径套挤出一定直径的PE管时,未冷却的聚乙烯通过弯曲的定径套,弯曲的定径套将直管弯曲成一定弧度,弯曲的同时迅速冷却定型,在弯管端部通过特制牵引机牵引出弯管,当弯管达到需要的长度时,通过切割机将弯管切断,然后进行下一个弯管生产[1]。

此工艺难点在于怎样将软化的直管弯成规定的弯管,当我们对软化的直管进行牵引和强行弯曲的时候,弯管的外侧是呈现拉伸状态,内侧为压缩状态,我们需保证各部分弯曲速度一致,如果弯曲拉伸过程不均匀,可能造成局部薄弱,或者不能保持管道的圆度,在圆周方向变成扁平状,而软化后弯管能够保持外形是因为内充压缩空气,如果局部变薄过于严重,管子就会爆裂,所以对管内充压缩空气的强度和在弯曲过程中怎么固定和包裹住管子非常重要,要达到使直管一侧拉伸变形均匀,而整体又能保证圆度是成型成功的关键。下面就以实用案例作出说明[2]。

2 弯管规格

Ф400~Ф1400,此技术说明以Ф600,3D为例。

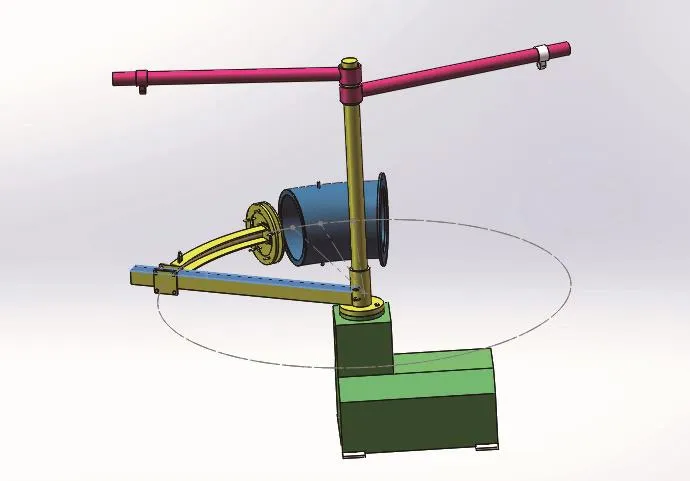

图2 弯头外护管工艺图

3 弯管定径壁厚原理

弯管的管径规格由冷却水套的尺寸决定,弯管的壁厚取决于挤出机机头模具开环大小(弯管外壁和内壁在同等挤出量的情况下壁厚不同,内壁厚度大于外壁厚度。需要对挤出机机头出料口做出调整,使靠近弯管外侧出料要多于内侧出料,模具左右调节环相差值在3mm左右,上下出料量相同)。

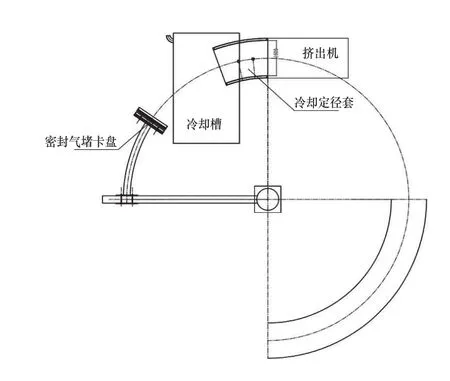

图3 气堵水套配合图示

4 弯管生产设备

挤出机,机头模具,弯管牵引机(速比大),空气压缩机,相应规格冷却水套(同挤出机配套,且内壁需打磨光滑),管端气堵(PE边缘包裹盘和密封固定盘),气堵与牵引机摆臂的连接钢件(弧度相同),变频控制器,相关附件(紧固带),水冷设备,吊装工具。

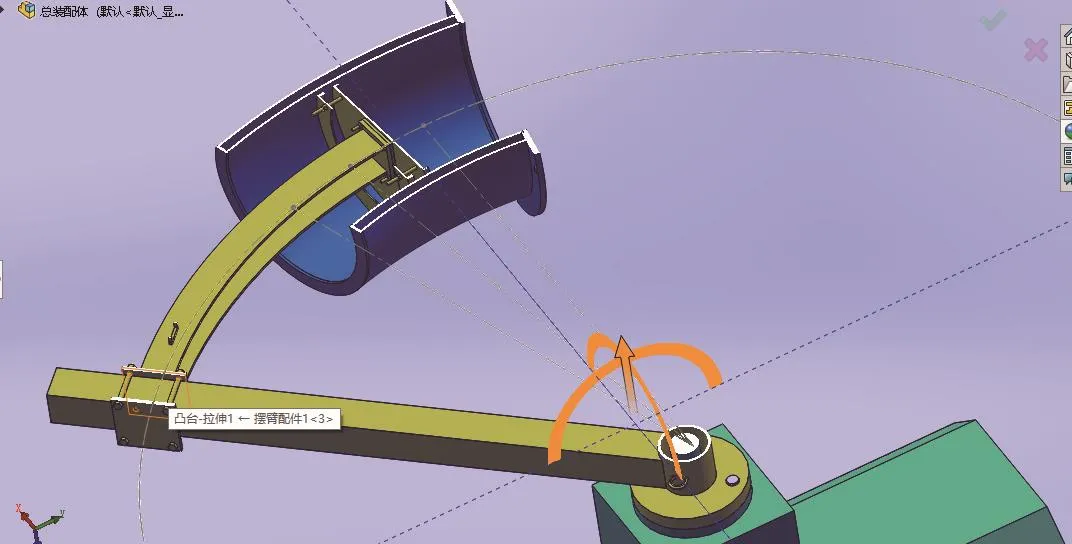

图4 工艺设备图示

5 弯管设备安装

设备规格Ф600,3D弯管。

(1)在挤出机附近,方圆4m腾出设备摆放空间,地基水平,先大致摆放弯管牵引机的位置,牵引臂转动中心到挤出机机头中心的距离为1860mm,两设备中心切面对齐,并在同一个平面(牵引臂的摆臂长度可以通过摆臂上的卡盘调整,此规格的摆臂圆周半径调整为1860mm);

(2)把冷却水套装在挤出机机头,位置摆正,水套端头外侧最高点和内侧最低点都在水平线上,水套下面是冷却水进口,上方是冷却水出口;

(3)将气堵盘卡在挤出机机头上,连接钢件对准气堵盘中心和牵引臂卡盘的中心位置,三者保持在同一水平线上,然后焊接连接钢件(先气堵);

(4)大致位置调整好之后给牵引设备接线供电,调整变频器检查牵引机是否正常运转,功能正常,活动范围与操作要求是否满足。气堵运动轨迹是否和水套曲率半径一致或者有干涉等位置问题;

(5)最后位置关系调整好之后,用膨胀螺栓将牵引机固定,在连接钢件上焊接一个吊环,确保后续对挤出弯管有一个支撑作用。将冷却水管按照下进上出接在冷却水套上,下方进水,上方出水,两路水冷。

6 弯管成型操作步骤要点

(1)挤出机预热至温度合适,进行加料;

(2)调节牵引机,将气堵调节至同挤出机机头对齐,没有缝隙(确保挤出的料可以直接流至气堵外侧,从而方便包裹);

(3)牵引机运动停止,将下悬臂的拉链,挂在连接机头和牵引臂得钢件吊环上;

(4)准备就绪之后,挤出机开机挤料,出料功率先调整为9~10Hz;

(5)人工用工具(刮铲)将挤出的料手动包裹在气堵包裹盘边缘,上方的料流动性较好,流动过程中用刮铲防止上方的料粘在气堵上阻塞流动,不停的拨动出料,至挤出的料超出气堵外端头边缘7~10cm左右;

(6)停止挤出机挤料,手动将挤出的料包裹在包裹盘的边缘,下方的料因为冷却时间过快而粘结性弱,需要手动用力包裹(这部分操作决定了弯管内部的气密性),确保不会漏气即可;

(7)边缘包裹好之后将气堵的密封固定盘扣在包裹盘上,顶住之前包裹的边缘PE料,然后上紧密封固定盘(电动扳手比较方便,上紧螺栓),防止漏气。如图5所示;

图5 牵引机三维图示

(8)打开冷却设备阀门。挤出机开机挤料,调至18~20Hz左右。向水套里面浇水冷却;

(9)空气压缩机准备就绪,给气进气,给气适中(刚开机因为气压,挤出机挤料开始较慢较少,可能会引起管端胀气肿大),等待30s左右;

(10)开启牵引机,应当缓慢运动(防止牵引速度和挤出速率不匹配,牵引速度过快会使弯管管壁过薄,严重时会拉断管),所以调速为280~300左右;

(11)当弯管挤出冷却水套之外后,牵引机速度可调整为320~340左右;

(12)挤出弯管过程中用冷却水往水套里浇水,位置交替进行冷却浇水,但不可使冷却过快而过度冷却,需注意冷却水量;

(13)出管过程注意观察弯管气堵端头和弯管自身管体是否有漏气现象,通过具体情况适当调节气压;

(14)此时牵引机转速应该在320左右,在挤出生产过程中防止管体掉落,可在适当位置用悬臂拉链拉住弯管管体。如图6所示左右悬臂可起固定弯管的作用;

图6 牵引设备二维图示

(15)取出紧固带,牵引机摆臂中心有连接紧固带的挂环,将紧固带的一端与之连接,另外一端在适当位置径向拉住弯管管体,拉力控制合适,主要是起管径定位作用;

(16)生产目标如果是90°弯管,可挤出一个圆周角120°左右的弯管,视情况而定;

图7 弯头外护管成品图

(17)到达生产目标后,停止牵引机运动,停止挤出机挤料,停止向管内通气,在弯管端头切割小口放气(停机步骤不可乱序,否则会引起充气内力使管端受力过大,撑断连接钢件,弹飞弯管而有安全危害);

(18)管内气压下去之后关闭冷却水,在水套外端口用电锯切下弯管,移出弯管;

(19)因为弯管头两端有电锯切口和人为操作痕迹以及其他工序引起的管体不平滑和管头粗糙,按照需要尺寸进行切除。

7 工艺改善要点

关于弯管一次成型技术的改良主要是两个部分,首先是气堵卡盘的锁紧,当端头挤出料包围在边缘包裹盘上之后,需要将密封卡盘与其固定,顶住挤出的PE料,目前采用的方式是螺栓固定,由于牵引设备结构特殊,所以气堵位置的操作空间有限,需要人工对孔,再上紧螺母,整个成型过程在此阶段耗时最多[3]。所以后续是对气堵卡盘的锁紧方式做出改进,通过气缸压力来顶住端头PE料。剩下的一个问题是在刚挤出PE料时,需要人工手动将料均匀的包裹在气堵卡盘上,由于定径冷却水套内壁部分用于冷却水的储备,所以无论在什么时间开机,水套上部分的温度总是高于下部分,这就导致刚挤出的PE料冷却速度不一样,流淌在包裹盘上的位置不同,严重时可能会堵住出料口,影响弯管端头的密封,从现场实验来看,水套上部分出料流淌性较好,依靠重力很容易包裹在卡盘上,厚度也比较合适,但水套下部分出料是沿水套边缘流淌,很难包裹在卡盘上,需要用刮刀在挤料的同时将料不停的拨动上翻,尽力让所有的料包裹在卡盘边缘,然后需要迅速将气堵卡盘锁紧,否则PE料完全冷却之后就很难将其顶死密封。

8 结束语

用一次挤出成型的方式生产外护管弯头具有时间、质量和效益的优势,而通过方案分析,我们可以通过合理的工艺设计和设备设计实现一次性成型,将会大大减少弯管生产的人力、物力的投入。