LNG槽车贫富液切换安全装车动态模拟研究

刘景俊 李学涛 唐建峰,3 王玉娟 刘鑫博 王冬旭

1中国石化青岛液化天然气有限责任公司

2中国石油大学(华东)储运与建筑工程学院

3中国石油大学(华东)山东省油气储运安全省级重点实验室

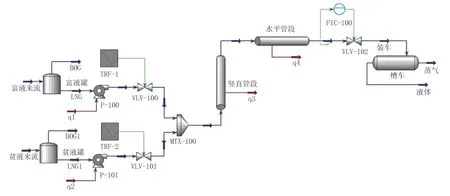

青岛LNG 接收站装车单元建有24 个装车橇,其中17 个是LNG 装车橇,装车统一采用定量装车系统,交接采用汽车衡进行计量[1]。青岛LNG接收站接收LNG 资源包括甲烷含量较高(CH4含量≥96%,摩尔分数)的贫LNG,以及C2+含量较高(CH4含量≤90%,摩尔分数)的富LNG[2-3]。目前接收站内建有2 台富液罐和2 台贫液罐,装车管线从LNG 储罐罐内低压泵出口直接到站外装车单元区域,工艺流程如图1所示。

图1 LNG装车工艺流程简图Fig.1 LNG loading process flow diagram

LNG槽车进站装车前需在待装区对预装槽车的车辆状况及安全附件进行检查,确保车辆符合装车条件。检验合格后进行过磅称重,记录槽车皮重,然后驶入指定装车位,熄火并对车辆位置进行固定。站方工作人员进行静电接地线、液相接口、气相返回接口连接,确认槽车罐内液位、压力符合装车操作标准后,半开装车阀门进行管线验漏、吹扫、预冷,完成后全开阀门进行正常充装。当装车橇计量装车质量达到设定值时结束充装,进行断臂作业,槽车出站再次过磅称重。

由上述装车操作流程可知,充装岗人员及槽车司机对LNG 装车总管中的LNG 物性难以有直接的认识。青岛LNG 接收站现场实际运行中的四台LNG储罐皆可用于槽车充装,且共用1根装车总管管线,而装车LNG 组分摩尔比却并不固定,当一种类型LNG 储量不足或者槽车装车需求变化时会通过储罐出口处的阀门切换改变装车LNG 类型。每台LNG 储罐设有1 套液位-密度-温度测量装置(LDT),可进行从罐底至最高液位垂直高度内的液位、密度、温度测量。经实际测量贫、富液LNG密度相差较大,富液罐LNG 密度长期稳定在470 kg/m3左右,贫液罐LNG 密度长期稳定在420 kg/m3左右。切换装车LNG 类型势必会造成装车总管中的LNG 密度产生一定波动,由于装车采用质量控制装车,LNG装车橇出口密度若发生持续性变化会极大增加槽车的超装概率,增加运输风险。LNG 槽车司机反映,装车LNG 由高密度富液切换为低密度贫液后,装车橇出口密度会降低进而影响LNG 装车体积发生变化,造成槽车实际充装体积增加,中途运输过程中容易引起安全阀的变动,继而出现喷液现象[4]。而装车单元的装车橇不能对装车液体密度进行实时检测,槽车自身也缺少密度变化监控装置。为深入探究青岛LNG 接收站贫富液切换后LNG 装车橇出口密度变化规律,本文以过程模拟软件Aspen HYSYS中的动态模拟功能为研究手段,建立符合实际的LNG 装车模型,对不同工况下LNG 装车橇出口密度进行仿真模拟计算,得出相应的LNG 装车橇出口密度随时间的变化曲线,并依据密度波动稳定时间给出安全装车指导意见[5]。

1 装车模型建立

青岛LNG 接收站LNG 装车过程涉及长距离的输送管线,LNG贫富液切换是由管线阀门的开关来实现的,故装车模型的准确建立是研究的重要前提。根据青岛LNG 接收站实际装车流程,利用过程模拟软件Aspen HYSYS 建立青岛LNG 接收站LNG装车工艺计算模型(图2)。

图2 基于Aspen HYSYS建立的LNG装车工艺计算模型Fig.2 Calculation model of LNG loading technology based on Aspen HYSYS

由于LNG 贫富液管线切换是一种装车过程中的干扰和波动,采用传统的Aspen HYSYS稳态模拟无法准确模拟切换后一段时间内的LNG 密度变化趋势,所以采用软件中的动态模拟功能对其进行研究。动态流程模拟将时间变量引入系统,可预测干扰出现后工艺参数随时间的变化情况,用以处理系统状态与时间有关的问题。

动态模拟与稳态模拟不同,动态模拟的单元过程只有描述该过程的方程组而不包含方程组的任何解法,采用通用的求解软件联立所有方程以完成模型求解。由于动态模拟中各个工艺参数都是时间的函数,导致了稳态和动态的重大差异。在动态模拟中物料和热量的衡算必须以微分形式呈现,要控制流程稳定运行,必须添加必要的控制器模块,本研究采用Aspen HYSYS 中最常用的PID(比例积分微分)控制器模块。PID 控制器算法简单、实施方便、控制系数整定容易,适用于对象比较复杂且要求无余差的场合,适合本研究的常规控制,且在石油、化工工程过程中,近90%的控制回路均采用以PID控制器为基础的常规控制[6-9]。

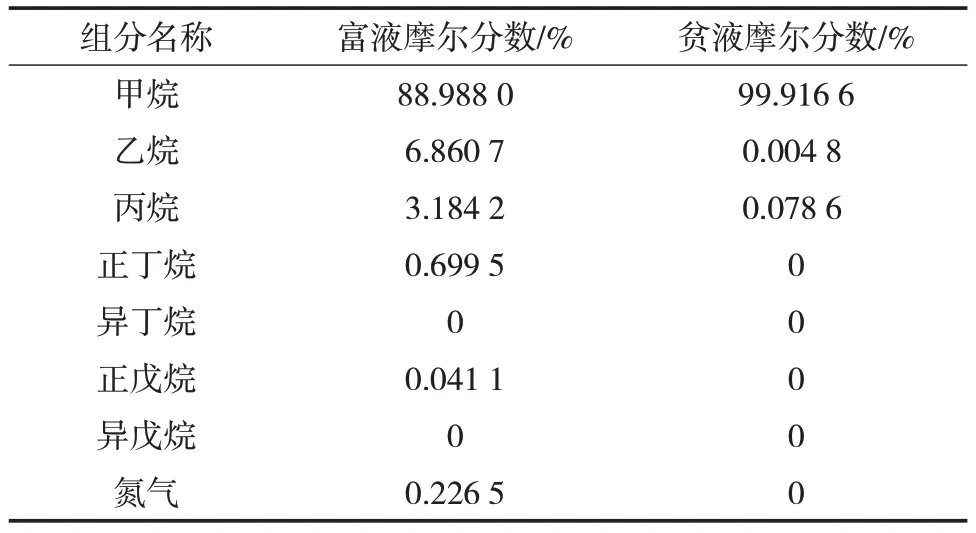

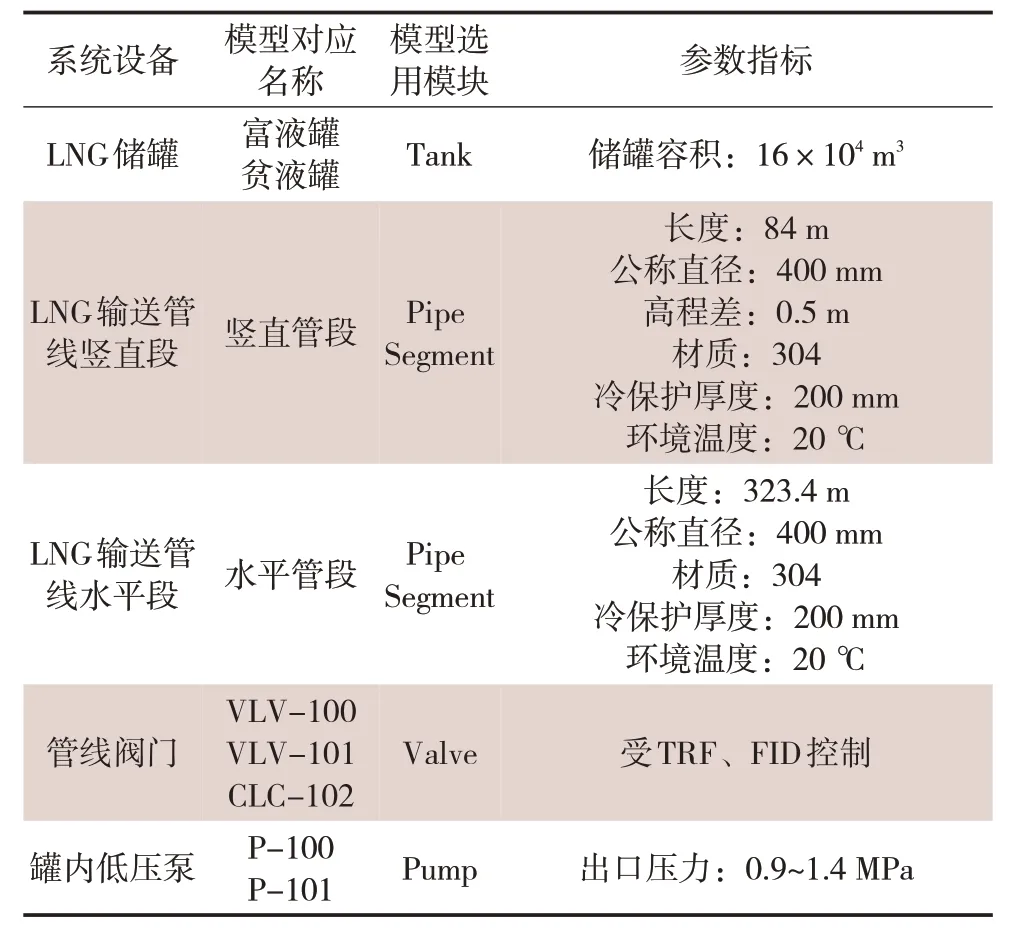

采用青岛LNG 接收站低压总管中经色谱分析仪得到的贫、富液组分进行LNG 组分设定,具体组分设定如表1所示,单元模块的选取及设定如表2所示。

表1 青岛LNG接收站储罐LNG组分设定Tal.1 Component setting of Qingdao LNG receiving station storage tank LNG

稳态模型建立时,在保证切合现场实际情况以及模型计算准确的前提下,对现场设备进行简化,在模型中将青岛LNG 接收站现场贫、富液储罐简化为各1个,对LNG装车管线进行简化,分为竖直管段及水平管段。根据青岛实际情况设定模型环境温度、保温材料类型、保温材料厚度及风速,管线保温材料为聚氨酯泡沫,传热系数为0.018 W/(m·K),风速采用LNG接收站全年平均风速(10 m/s)。

为实现LNG 接收站现场工艺中贫、富液储罐三通切换阀门的功能,在模型中贫、富液储罐出口处各设置1 个阀门(VLV-100 和VLV-101),以两阀门的开关模拟实现现场贫、富液切换的效果。

表2 青岛LNG接收站LNG装车工艺模型的单元模块设定Tal.2 Unit Module Setting of LNG Loading Technology Model in Qingdao LNG Receiving Station

稳态模型建立后需要对模型准确性进行验证。将输入青岛LNG 接收站某一时刻装车单元富液装车实时运行数据,经模拟计算得出装车橇出口密度为469.243 kg/m3,槽车装车单元处利用密度检测仪检测LNG 装车橇实际出口密度为469.95 kg/m3;输入青岛LNG 接收站某一时间装车单元贫液装车实时运行数据,经模拟计算得出装车橇出口密度为417.425 kg/m3,槽车装车单元处利用密度检测仪检测LNG 装车橇实际出口密度为421.01 kg/m3。误差均在允许范围内,模型计算结果与实际较为相符,因此可采用该模型进行LNG 装车橇出口密度模拟研究。

在稳态模型基础上添加装车阀门的PID 控制器,对装车进行负反馈控制,设定控制器的比例增益、积分时间、微分时间。参数设定如表3 所示,实现管线中LNG 的流动,以便对LNG 装车管线进行动态模拟。贫、富液管线的切换是由站内中央控制室进行远程即时控制,在模型中贫、富液储罐出口两阀门处各设置1个干扰TRF-1和TRF-2,用以改变动态模拟中阀门的开度,以0 或者100%开度替代现场工艺中的管线切换操作以达到现场贫、富液切换的效果。当富液切换为贫液时,阀门VLV-100 开度由100%减小为0,阀门VLV-101 开度由0增加为100%;当贫液切换为富液时,阀门VLV-101 开度由100%减小为0,阀门VLV-100 开度由0增加为100%。

利用软件的动态助手检查模型是否满足转换为动态模型进行动态模拟的条件,在满足的条件下对稳态模型进行动态转换,转换成功后对动态模型中动态进程的控制时间、事件图表进行设定。设定完成后进行动态计算,对贫、富液储罐出口处两阀门在同一时间施加不同开度调节干扰,即可得到相应工况下装车物流处LNG 装车橇出口密度随时间变化的数据。

表3 LNG装车动态模拟控制器参数设定Tal.3 LNG loading dynamic simulation controller parameter setting

2 模拟结果及安全装车指导

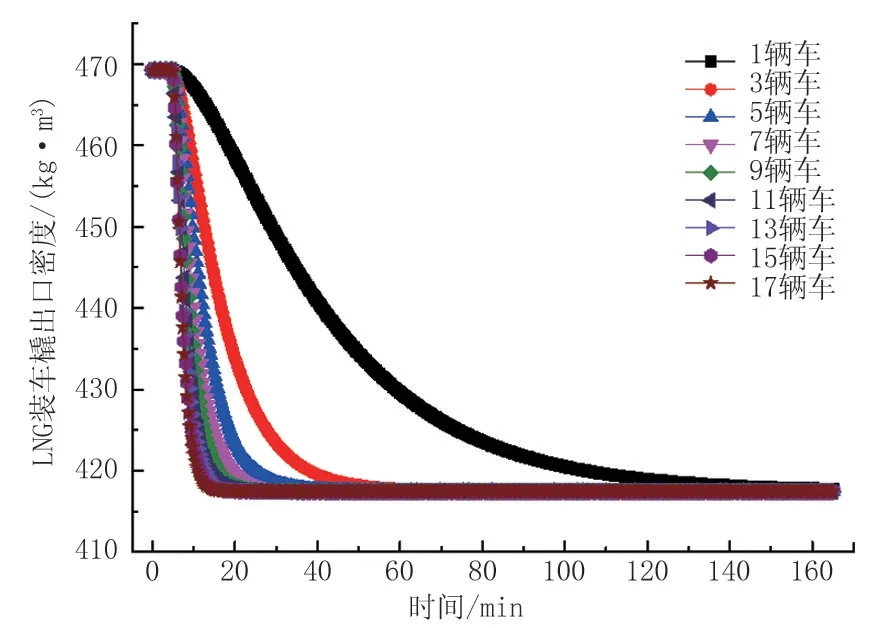

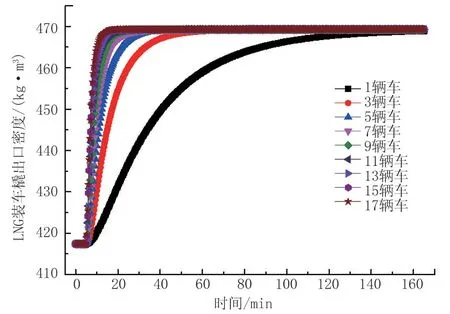

青岛LNG 接收站LNG 装车单元目前建有17 个装车橇,可同时容纳1~17 辆LNG 槽车装车,依据装车操作规程,装车时设定每辆槽车装车流量10 kg/s。利用建立的青岛LNG 接收站LNG 装车模型对装车单元不同装车数量下的贫富液管线切换进行LNG 装车橇出口密度动态模拟计算,将计算得出的LNG 装车橇出口密度随时间变化数据进行整理形成曲线。装车管线由富液切换成贫液的计算结果形成密度曲线如图3所示,装车管线由贫液切换成富液的计算结果形成密度曲线如图4所示。

图3 不同装车数量下LNG富液切换贫液后装车橇出口密度Fig.3 Loading exit density after switching LNG rich liquid to barren liquid under different loading numbers

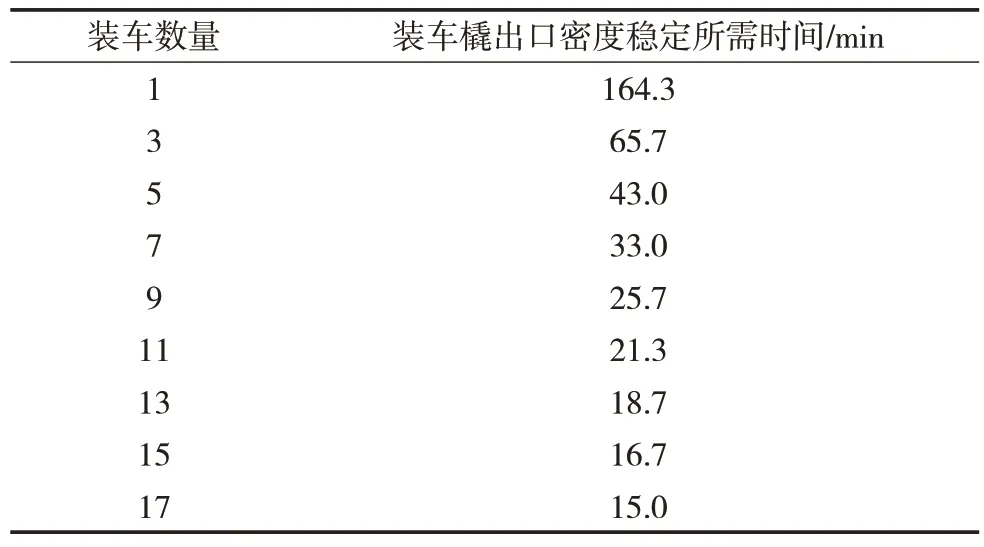

由图3可以看出,在某一固定时间将LNG装车管线中的富液切换成贫液后进行LNG 装车时装车橇出口密度会逐渐降低,一段时间后管线中的富液完全替换为贫液,此时装车橇出口密度会趋于稳定。对比发现,不同数量的LNG 槽车同时装车对LNG装车橇出口密度的变化影响较大,对不同装车数量对应的装车橇出口密度稳定所需时间进行精确计算,计算结果如表4所示。

表4 不同LNG装车数量对应装车橇出口密度稳定所需时间(富切贫)Tal.4 Different LNG loading number corresponding to the stability time needed for loading exit density(rich liquid switching to barren liquid)

由表4可以看出,LNG装车橇出口密度稳定所需时间随LNG 同时装车数量的增加而降低,装车数量较少时LNG 装车橇出口密度稳定所需时间较长,9 辆以上的槽车同时装车后装车数量对装车橇出口密度稳定时间的影响渐小。主要是由于同时装车数量的增加会加大管线输送流量,进而加速管线中的贫富液替换过程,缩短装车橇出口密度变化趋于稳定所需时间。管线中富液切换贫液会造成装车橇出口密度降低,切换管线后装载相同质量的LNG会需要更大的容积,此时槽车司机如果不了解情况可能会引起槽车的高液位超装,引发安全事故。

图4 不同装车数量下LNG贫液切换富液后装车橇出口密度Fig.4 Loading exit density after switching LNG rich liquid to lean liquid under different loading numbers

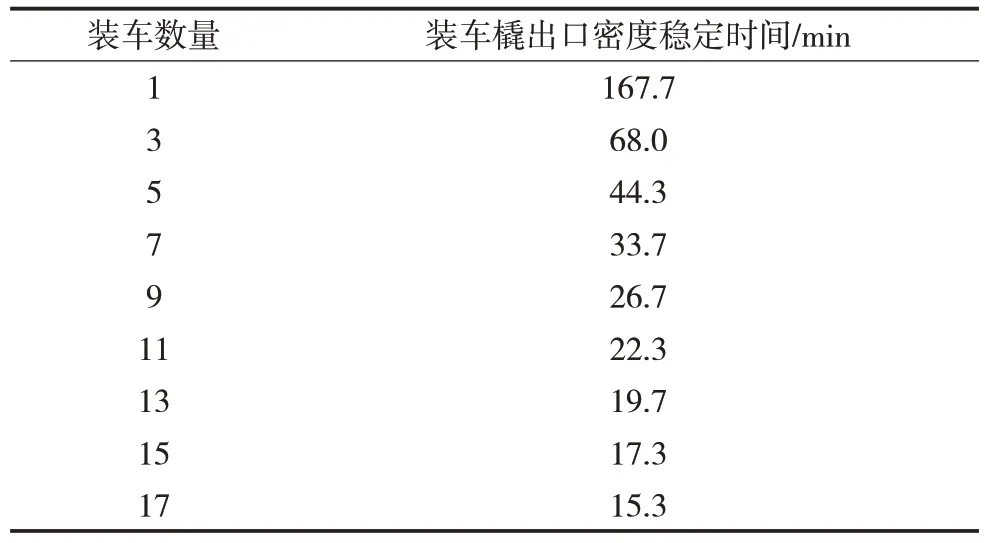

由图4可以看出,在某一固定时间内将LNG装车管线中的贫液切换成富液后LNG 装车橇出口密度会逐渐升高,一段时间后贫液完全替换为富液装车橇出口密度会趋于稳定。管线中贫液切换富液会造成装车橇出口密度升高,切换管线后装载相同质量的LNG 需要的容积会减小,不同数量的LNG 槽车装车对其稳定所需时间影响较大,不同装车数量对应的装车橇出口密度稳定所需时间如表5 所示。由表4、表5 可以看出,贫液切换富液和富液切换贫液后不同LNG 装车数量对应的装车橇出口密度稳定所需时间较为接近。

表5 不同LNG装车数量对应装车橇出口密度稳定所需时间(贫切富)Tal.5 Different LNG loading number corresponding to the stability time needed for loading exit density(barren liquid switching to rich liquid)

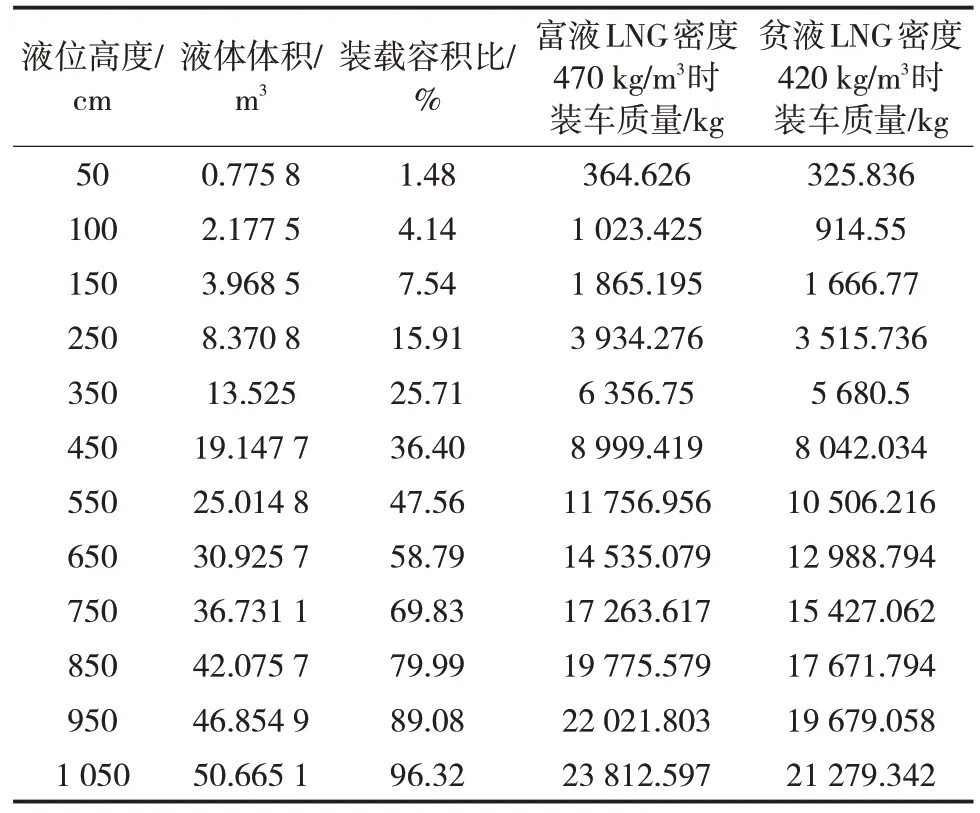

在青岛LNG 接收站装车单元实际运行中发现,装车人员对车辆的装车橇出口密度与装载液位容积的对应关系了解甚少,大部分LNG 槽车司机采取估算容积值进行装车计量,当贫富液切换后槽车司机对液位容积与装载质量发生的变化没有理论上的清晰认识。故针对52.6 m3标准LNG 槽车进行液位、体积与贫富液装车质量对应关系计算,结果如表6所示。由表中数据可知,相同液位对应不同LNG的装车质量相差较大,按日常装车常用90%装载容积进行对比,富液对应装车质量22 021.803 kg,贫液对应装车质量19 679.058 kg,贫富液装车质量差达到了2 000 kg,故需要槽车司机针对装车容积及所需LNG 类型进行相应的装车质量选取,优化装车计量监控机制,提高运输效率,降低运输风险。

青岛LNG 接收站日常装车频率最高的为标准总容积52.6 m3的标准LNG 槽车,考虑安全运输极限,装载容积一般为总容积的90%左右[10-11]。根据目前装车单元操作规程中单辆LNG 槽车装载流量设定10 kg/s,则每辆槽车充装时间为30~35 min。基于青岛LNG 接收站贫富液管线切换后装车橇出口密度稳定所需时间(表4、表5),建议装车LNG类型切换后采取7 辆或7 辆以上槽车同时装车,以减少后续槽车装车受到LNG 装车橇出口密度变化的影响。

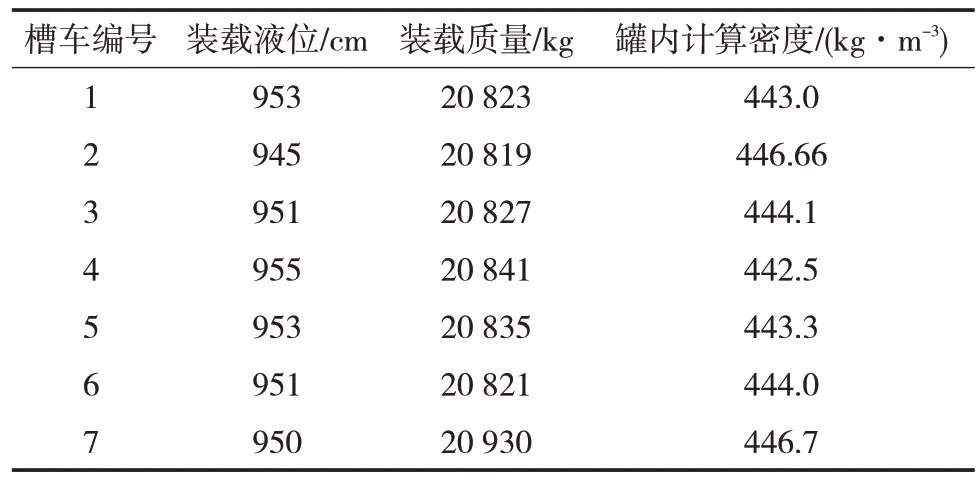

以某时刻现场LNG富液切换为贫液后7辆容积52.6 m3标准LNG 槽车同时装车验证模拟结果。统一控制槽车装载容积在90%左右,由LNG 槽车自带液位计及LNG 装车橇质量流量计显示值计算槽车罐内LNG密度,槽车装载液位及装载质量如表7所示。

表6 贫富液装车对应液位-体积-质量对照表(52.6 m3标准LNG槽车)Tal.6 Liquid level-volume-quality comparison table for rich and barren liquid loading(52.6 m3 LNG standard tanker)

表7 富液切换贫液后7辆槽车装载液位、质量Tal.7 Loading liquid level and quality of 7 tank trucks after rich liquid switching to barren liquid

由上述实际装车液位及装载质量计算得出的罐内密度可知,富液切换为贫液后装车橇出口密度明显下降,7 辆槽车充装完成后装车单元进入正常装车模式,记录之后8辆LNG槽车装车数据如表8所示。

表8 正常装车模式下槽车装载液位、质量Tal.8 Tanker loading liquid level and quality in normal loading mode

对比表7、表8数据可知,7辆槽车同时充装完成后管线中的LNG 组分接近稳定,后续装车橇出口密度不再发生较大变化,且与站内贫液储罐检测LNG密度值相近。由此可以推断当7辆槽车装载完成后管线内贫富液替换已完成,与模拟计算结果相符合。

青岛LNG 接收站装车单元长期处于高负荷状态下工作,管线中贫富液切换会极大影响装车效率,同时增加槽车运输风险,故应尽量减少贫富液切换次数。当进行贫富液切换后,应根据现场实际情况安排一定数量槽车充装以完成管线贫富液替换,建议采用7辆或以上数量槽车同时装车以避免后续槽车受到装车橇出口密度变化的影响,同时贫富液替换过程中进行装车时需严格观察槽车液位指示及装车质量,发现液位异常时应立刻关闭装车阀门并进行安检、采取保护措施。青岛LNG 接收站装车单元后期扩建可增设LNG 装车总管,贫富液各自通过单独管线由储罐输送到装车单元,设置贫富液装车橇,根据用户需求进行贫富液分装,以杜绝因贫富液切换引起的装车计量问题,保证安全生产。

3 结论

针对青岛LNG 接收站LNG 装车橇出口密度变化进行了模拟研究,介绍了青岛LNG 接收站LNG装车实际工艺流程,基于Aspen HYSYS建立了贴合实际的装车工艺流程模型,利用动态功能模拟了不同工况下的装车橇出口密度,并与现场数据进行了对比验证,得出如下结论:

(1)青岛LNG 接收站贫富液装车管线进行切换后装车橇出口密度会发生显著变化,根据不同工况得到了对应的LNG 装车橇出口密度随时间变化曲线。通过验证,建议贫富液切换后采取7 辆52.6 m3标准LNG 槽车同时装车,槽车充装完成后管线内贫富液可完成全部替换,以最大限度减少受装车橇出口密度变化影响的装车数量。

(2)LNG 槽车同一液位容积下对LNG 贫富液的装载质量不同,建议槽车司机根据液位-体积-质量对照表计算不同密度下的装车质量,充分利用槽车空间,提高装车安全性。