化工储运系统无组织排放气治理

佟乐

摘 要:随着科技飞速发展,化石能源的消耗大幅攀升,石化行业废气污染问题日益突显,加大节能减排工作的力度势在必行。某储运装置区在油品储存环节中产生的储罐大小呼吸以及液体装卸环节的无组织排放,造成的油品挥发损失高达916.53 t/a,在严重影响经济效益的同时,更存在着苯类等有毒气体扩散的风险。目前国内普遍采用的活性炭吸附回收工艺对芳香烃类油气的处理效果无法满足国家排放新标准≤20 mg/m3要求。对此提出新的论点,拟在活性炭吸附技术的基础上结合冷凝技术,可极大地提高挥发油品的回收率,在提高经济效益的同时也保证了VOCS排放满足国家相关标准要求。

关 键 词:石化行业;废气排放;回收技术;节能减排

中图分类号:TQ028.1+4 文献标识码:A 文章编号: 1671-0460(2019)08-1819-05

Abstract: With the rapid development of science and technology, the consumption of fossil energy rises sharply, and the problem of waste gas pollution in the petrochemical industry has become increasingly prominent. It is imperative to improve the energy conservation and emission reduction work. VOCs unorganized emission from the tanks and the liquid loading and unloading links in an oil storage area caused the oil volatilization loss of 916.53 t/a, which seriously affected economic benefits and generated potential risks of diffusion of toxic gases such as benzene. Because the treatment effect of activated carbon adsorption and recovery process commonly used in China on aromatic hydrocarbons did not meet national new emission standards(≤20 mg/m3), the complex technology of adsorption and condensation to recovery volatilized oil was used to increase the volatile oil recovery and to guarantee the concentration of poisonous gas in tail emission to meet the standards.

Key words: Olefin factory; Exhaust gas emission; Recovery treatment; Energy conservation and emission reduction

在化工“三廢”中,“废气”(即化工排放气)因其易燃易爆、有毒有害且极具逸散性等特点,尤其是在进入大气后极易扩散并发生反应产生二次污染,一直以来都是回收技术中的重点加难点。

目前我国化工行业的废气排放主要有三大来源:一是生产装置正常运行过程中的持续稳定排放或非正常工况下的紧急泄放;二是油品储存环节中产生的储罐大小呼吸以及液体装卸环节的无组织排放;三是废水、废液系统的逸散环节[1]。

其中,对于储罐大小呼吸和装卸车过程中的无组织挥发损失,我国的化工企业普遍是采取通过升级储罐浮盘密封形式,同时增加油气回收设施的方式来减少排放量。通过这种行之有效的方式,可以将储罐储存过程中的大小呼吸或装卸车过程中所产生的油气限制在一个相对封闭的空间进行周转,能有效遏制油气对大气的污染,收集后的油气经回收处理,绝大部分以液态返回来料罐或其他指定储罐,仅极少部分以达标废气的形式排放至大气,在改善环境的同时还大幅度减少了物料损耗。另外,该方式受储罐本体包括储罐制造精度、腐蚀程度、油品壁隙损耗等影响较小,治理效果明显[2]。

1 化工储运系统无组织排放气的现状

该化工厂涉及无组织排放的常压内浮顶储罐共19座(包括石脑油、裂解汽油、加氢汽油、苯、甲苯、二甲苯、不合格苯、苯乙烯共8种物料),总罐容80 700 m3,排放量579.821 t/a,液体装车鹤管12套(包括苯、燃料油、MTBE共3种物料),排放量338.83 t/a。

究其原因主要是由于该厂现有内浮顶储罐采用的浮筒式机械囊式一次浮盘材质薄、整体结构强度较差,浮盘下方存在油气空间,同时浮盘与罐壁也非高效密封形式,在油品存储过程中无法最大限度地弥补储罐内壁不平整造成的油气散失的问题。

另外,根据《石化行业挥发性有机物综合整治方案》(环发[2014]177 号)相关规定“……苯、甲苯、二甲苯等危险化学品应在内浮顶罐基础上安装油气回收装置等处理设施”。但该厂于2012年投产后,一直未对这些危险化学品储罐设置油气回收装置等处理设施。

同时,该厂装卸站建厂期间曾设有的一套油气回收装置,采用真空减压切换吸附法进行吸附回收。即采用2座吸附塔在大气压下进行吸附、真空下进行解吸的方法。处理气体导入一塔进行吸附的同时,另一塔则通过真空泵减压进行解吸。经过一定解吸时间后,通过气动阀自动切换正在进行吸附、解吸的吸附塔,吸附工序和解吸工序将循环交替,被解吸出来的油气则通过回收工序进行回收。但该系统在实际投用过程中却存在着如下问题:

(1)对芳烃类油气的回收处理效果不佳。原因是装车油气中混有较大分子有机物,采用真空脱附工艺短期内尾气可能达标,长期运行不可能保证尾气浓度达到新的环保标准。

(2)目前所使用的油旋片式真空泵,为湿式真空泵(真空度为 0.5 mba),真空度不足,影响真空脱附效果,且工作液会造成二次污染(真空解吸更适宜采用干式真空泵,真空度较高且不会造成二次污染)。

(3)现有冷却器冷却温度仅有+30 ℃,冷却后芳烃类及更轻组分冷凝效果不明显,吸附剂负荷过大,设施排向大气的油气很难达到新的环保标准[3]。

2 处理工艺路线比选

处理工艺路线的原则是采用成熟可靠的技术和设备,对罐区及装卸站无组织排放气进行治理,降低该化工厂排放气总排放量,使污染物排放达到《石油炼制工业污染物排放标准》和《石油化学工业污染物排放标准》的排放限值及厂界排放要求,即“液体储罐顶废气处理设施排放废气非甲烷总烃净化率≥97%,净化气中苯浓度<4 mg/m3,甲苯浓度<15 mg/m3,二甲苯浓度<20 mg/m3,苯乙烯≤50 mg/m3,乙苯≤100 mg/m3 ”的要求。主要是通过储罐浮盘密封形式的升级和增设油气回收系统两个方面来实现。

目前,我国内浮顶储罐中较常应用的内浮盘有铁浮舱式内浮盘、夹板式内浮盘、浮筒式内浮盘和全接液式二次密封浮盘等几种形式。铁浮舱式内浮盘存在体积笨重、造价高、施工困难的缺陷,夹板式内浮盘存在浮力单元粘合胶与介质接触,会造成浸润崩坏解体的缺陷。

相比较,全接液二次密封浮盘是将储罐浮盘升级改造为模块式;全接液式二次密封浮盘将浮盘浮力单元化整为零,一体式托盘结构提高了强度减少了油气损耗的同时,承载蜂巢模块与油品液面直接接触(全接液),消除了油气空间;同时,浮盘一次密封系统采用“囊式+PU”的浸液式密封形式,二次密封采用弹性密封,能够较大限度弥补储罐内壁不平整的问题,增加密封效果。

而对于罐区苯类介质及装卸站的无组织排放气回收处理系统的该工艺技术,大体可分为两类:一类被称为回收技术,包括吸收技术、吸附技术、冷凝技术和膜分离技术等;另一类被称为销毁技术,包括催化燃烧技术、热氧化技术、光催化技术、低温等离子体技术、生物净化技术等[4]。

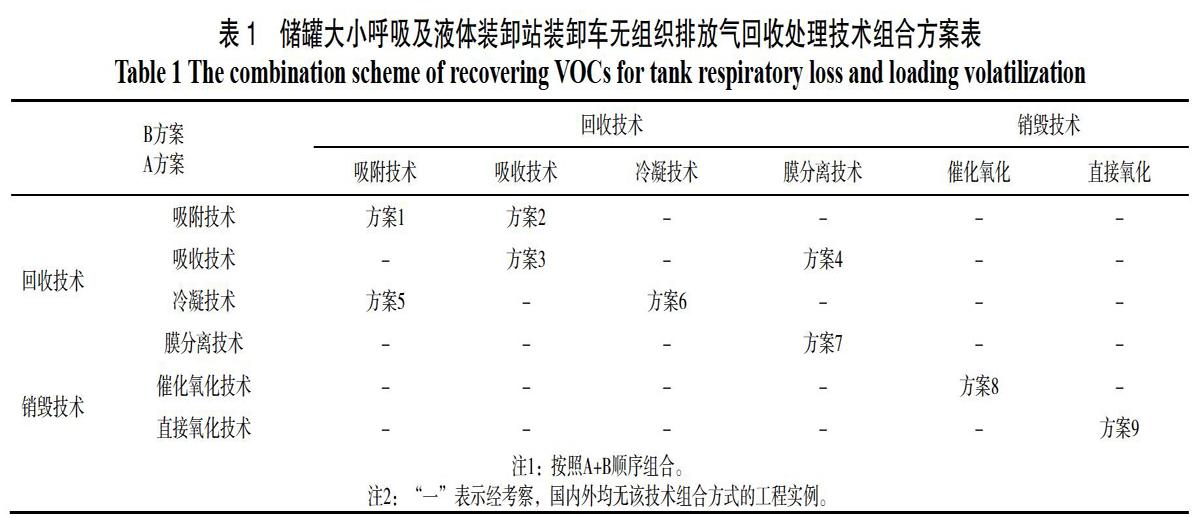

但该厂罐区大小呼吸及液体装卸环节无组织排放气中的芳烃类油气,采用现有的任何一种单一技术处理,其尾气排放浓度都无法满足新的环保要求,只能采用组合工艺。为此,现将储罐大小呼吸及液体装卸站装卸车无组织排放气的各类回收处理技术进行组合,如表1。

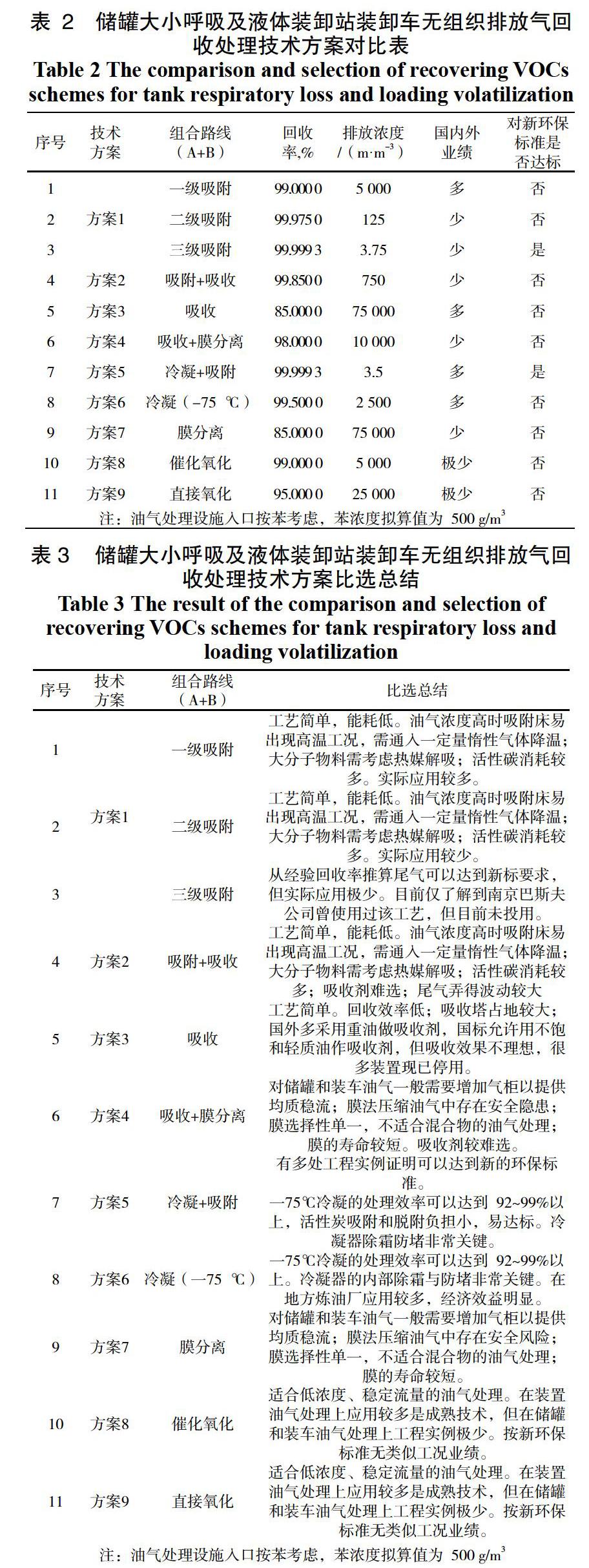

从回收率、处理后的尾气排放浓度、国内业绩和是否满足新环保标准要求四个方面,进行方案对比如表2。

将各方案实施效果进行总结比较可以看出:按新的环保标准已通过工程化验证的只有“三级吸附”组合净化工艺和“冷凝+吸附”两种方案可供本项目选择,其中,“三级吸附”就目前了解的仅有南京巴斯夫公司一例,但目前已停用;相比较,“冷凝+吸附”工程化应用和在用的较多,可达新标,是处理本类废气排放的最优技术路线,见表3。

1 方案1 一级吸附 工艺简单,能耗低。油气浓度高时吸附床易出現高温工况,需通入一定量惰性气体降温;大分子物料需考虑热媒解吸;活性碳消耗较多。实际应用较多。

2 二级吸附 工艺简单,能耗低。油气浓度高时吸附床易出现高温工况,需通入一定量惰性气体降温;大分子物料需考虑热媒解吸;活性碳消耗较多。实际应用较少。

3 三级吸附 从经验回收率推算尾气可以达到新标要求,但实际应用极少。目前仅了解到南京巴斯夫公司曾使用过该工艺,但目前未投用。

4 方案2 吸附+吸收 工艺简单,能耗低。油气浓度高时吸附床易出现高温工况,需通入一定量惰性气体降温;大分子物料需考虑热媒解吸;活性碳消耗较多;吸收剂难选;尾气弄得波动较大

5 方案3 吸收 工艺简单。回收效率低;吸收塔占地较大;国外多采用重油做吸收剂,国标允许用不饱和轻质油作吸收剂,但吸收效果不理想,很多装置现已停用。

6 方案4 吸收+膜分离 对储罐和装车油气一般需要增加气柜以提供均质稳流;膜法压缩油气中存在安全隐患;膜选择性单一,不适合混合物的油气处理;膜的寿命较短。吸收剂较难选。

7 方案5 冷凝+吸附 有多处工程实例证明可以达到新的环保标准。

一75℃冷凝的处理效率可以达到 92~99%以上,活性炭吸附和脱附负担小,易达标。冷凝器除霜防堵非常关键。

8 方案6 冷凝(一75 ℃) 一75℃冷凝的处理效率可以达到 92~99%以上。冷凝器的内部除霜与防堵非常关键。在地方炼油厂应用较多,经济效益明显。

9 方案7 膜分离 对储罐和装车油气一般需要增加气柜以提供均质稳流;膜法压缩油气中存在安全风险;膜选择性单一,不适合混合物的油气处理;膜的寿命较短。

10 方案8 催化氧化 适合低浓度、稳定流量的油气处理。在装置油气处理上应用较多是成熟技术,但在储罐和装车油气处理上工程实例极少。按新环保标准无类似工况业绩。

11 方案9 直接氧化 适合低浓度、稳定流量的油气处理。在装置油气处理上应用较多是成熟技术,但在储罐和装车油气处理上工程实例极少。按新环保标准无类似工况业绩。

注:油气处理设施入口按苯考虑,苯浓度拟算值为 500 g/m3

2.1 工艺特点

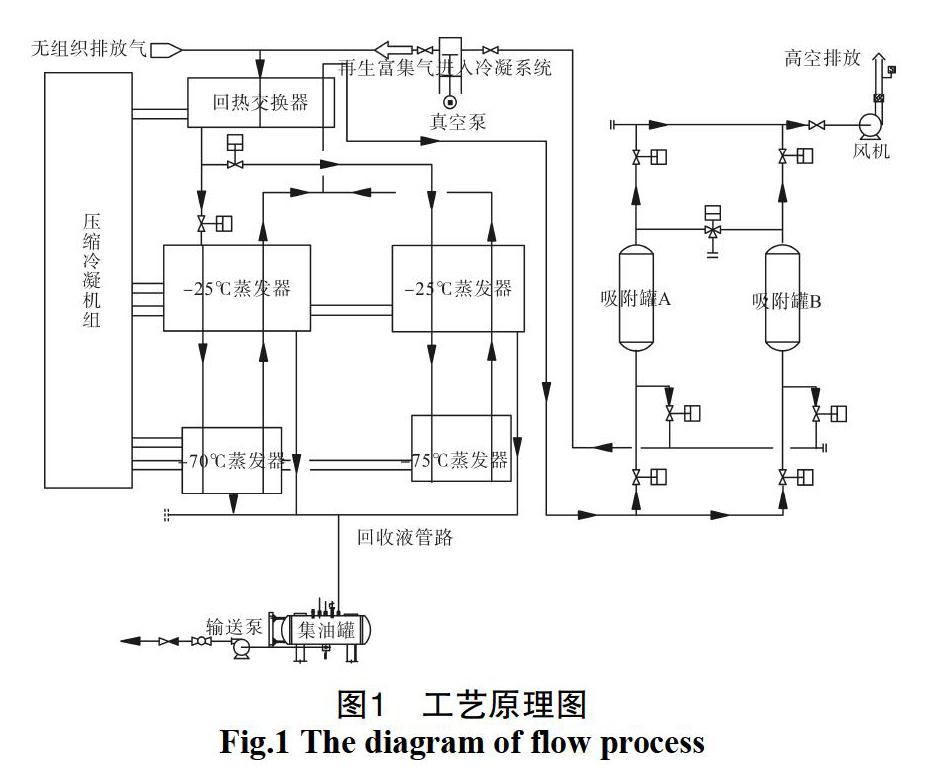

通过在罐区与液体装卸站各增设一套油气回收系统来实现,辅助以对罐区储罐浮盘密封形式进行优化,全面减少储运环节的大小呼吸损耗,如图1。

(1)油气回收系统的技术特点是,储罐大小呼吸的油气经各自的储罐安全稳压排放系统后,经油气收集系统进入油气冷凝系统,来自液体装卸站的无组织挥发气则直接进入油气冷凝系统。

(2)多级冷凝后液相油品被回收,气相油品进入活性炭吸附器中被深度净化后,废气达标排放。

在油气冷凝系统中,油气在经过多级冷凝(冷量回收器、预冷器及深冷器)后,油气中的大部分 VOCs 被回收,剩余含有低浓度的油气排入活性炭系统进行进一步净化处理。

(3)每级冷凝器后都设置一台气液分离器,油气冷凝后进行气液分离,分离后的油水混合物排入油水处理系统进一步处理。

(4)经深冷器后回收的油纯度较高,气液分离后,排入缓冲罐中,由输送泵定期返输回油气产生罐中。

(5)通过制冷系统来提供预冷器及深冷器所需的冷量。通过载冷剂循环泵从制冷系统将载冷剂分别输送至预冷器及深冷器中,油气吸收冷量后,回到制冷系统中;载冷剂循环使用。

(6)两台吸附器随着时间的进程,分别进行吸附和脱附再生操作。

(7)当处于吸附操作的活性炭吸附器接近饱和状态前,首先关闭其油气进出入口(进入脱附再生状态),导入过热水蒸对其进行热再生处理,吸附在活性炭中的有机物随水蒸汽一起逐渐排出活性炭吸附器,经冷凝器冷凝后,有机物和水蒸汽冷凝为液态,经油水分离器后,回收得到含少量水的油和含有少量油的水。

(8)采用水蒸汽解吸活性炭,只要供给的水蒸汽具备合适的温度、压力和流量条件时,可以对吸附了烃类的粒状活性炭进行充分的解吸。本方案采用50 kPa以下的过热水蒸汽,对粒状活性炭进行再生。

(9)含少量水的油经过滤器除去微量的固体颗粒,在经过聚结器后进一步去除有机物中的微量水后得到含水量不到0.1%的油,返回储油罐区;含少量油的水经活性炭过滤器进一步处理后油含量小于 400 mg/t(废水)排入工厂污水处理系统。活性炭过滤器可以通过过热水蒸汽的再生后重复使用。不凝气返回上游。

(10)经水蒸汽热再生的吸附器在再生完全后,停止通入水蒸汽,然后由冷却风机送风吹扫冷却吸附器和吸附器中的活性炭,循环操作。

(11)将现有浮盘所使用的囊式密封机构改为全接液式二次密封结构。全接液式二次密封浮盘整体结构强度大、结构紧密,具有良好的抗震度、高安全性、运行稳定、施工简便、维护便捷等特点,且浮盘质量轻,坚固平整,不需支架或浮筒,覆盖在液面上可确保浮力分布均匀。

(12)蜂巢板是由上板、下板以及蜂窝芯组合而成的总高度在50 mm以上的一个独立密封的浮力小单元,其强度为API标准之七倍(每平方尺3 800磅以上)以上的支撑力,全接液式二次密封浮盘避免了浮力单元单一,粘结剂受浸润发生剥离危险,消除了油气空间等设计特点。

2.2 工艺流程

(1)储罐大小呼吸(经稳压装置)及液体装卸站装卸车的无组织排放气经油气收集系统后,进入油气冷凝系统。

(2)在油气冷凝系统中,收集的油气将分别经过预冷器和深冷器的多级冷凝,之后进入气液分离器。

(3)油气在气液分离器中进行分离,分离出的油水混合物排入油水处理系统,气相油品进入活性炭吸附器,见图2。

(4)在油水处理系统中,含少量水的油品经过滤器除去微量的固体颗粒,再经过聚结器后进一步去除微量水返回储油罐区的相应油品储罐。该过程中产生的含油污水则经活性炭过滤器处理至合格后,排入工厂污水处理系统。

(5)活性炭吸附器用于处理气相油品,解吸出的高纯度油滴,排入缓冲罐中,由输送泵定期返输回相应油品储罐,剩余的达标气体可直接排放至大气。

3 运行效果

罐區及液体装卸站芳香族排放气的回收技术,通过在罐区与液体装卸站各增设一套油气回收系统来实现。通过吸附罐的吸附-解析过程,将油气液化收集后定期送返原料罐。同时,对罐区储罐浮盘密封形式进行优化,全面减少储运环节的大小呼吸损耗。技术应用前,总排放量为918.651 t/a,应用该项技术后总排放量降至184.21 t/a,总减排量734.441 t,减排率为79.94%。满足《石油炼制工业污染物排放标准》(GB31570-2015)、《石油化学工业污染物排放标准》(GB31571-2015)、《石化行业挥发性有机物综合整治方案》(环发[2014]177 号)、《中国石油天然气集团公司挥发性有机物综合整治工作方案》(中油安[2015]506 号)和《石化行业 VOCs 污染源排查工作指南》及《石化企业泄漏检测与修复工作指南》(环办[2015]104 号)等相关要求。

4 结 论

根据化工企业储运系统排放气的实际规律和特点,对排放气回收技术的选取需要针对不同排放源、不同组分的排放气、不同的设备设施依托条件来进行综合性考虑,才能保证排放气回收过程的灵活性与科学性。

在进行技术路线的比选时重点考虑以下几项原则:

(1)无组织排放气的主要成分如果是富集烃类,本着挖潜增效的理念,以降低生产成本,减少单体消耗,更好地综合利用资源为原则,力争工期短、见效快、效益好。同时,针对烃类介质的回收,还应认真贯彻执行国家、行业、地方制定的政策、法规、标准和规范; 在尽量依托、合理利用该厂原有储运设施的原则下,充分考虑现场实际情况,新建工程尽量压缩占地面积,节约用地,做到集中布置、集中控制,便于管理。

(2)无组织排放气中非甲烷总烃含量如果不低于3 000 mg/m3 时,可采用催化燃烧法处理。

(3)由隔油池、浮选设施或生物处理单元产生的组分相对复杂的混合排放气,宜采用生物处理法处理。

(4)如排放气中硫化氢、有机硫等组分的浓度较高,宜采用碱洗法处理。

(5)低浓度的排放气可采用活性炭吸附法处理。

处理工艺的选择应根据废气性质、处理程度要求、工程占地规模和投资运行成本等多因素进行综合考虑[5]。

参考文献:

[1]洪坚.气体罐区隐患治理及技术应用[J].石油化工安全环保技术,2011.

[2]李凌波. 炼油厂VOC排放控制策略、储运、废水处理、工艺尾气、冷却塔及火炬[J].当代石油化工,2013.

[3]郭兵兵,刘忠生,王新,王海波.石化企业 VOCs 治理技术的发展及应用 [J].石油化工安全环保技术,2015.

[4]周伟,王郭章.扬子石化异味排查治理的探索与实践[J].石油石化节能与减排,2014.

[5]杨利娴. 我国工业源VOCs排放时空分布特征与控制策略研究[D].广州:华南理工大学,2012.