石油化工装置模块化技术应用

王岩 南远方 吕忠 徐清华 冯春霞

摘 要:随着科学技术的发展,对石油化工装置现场施工的技术、质量、安全和环境等方面的要求也越来越高,因此模块化技术在施工生产中得到越来越广泛的应用。文章对比了模块化施工与传统施工的优缺点,并对模块化施工要点进行了分析。

关 键 词:石油化工;模块化;技术要点

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2019)08-1873-04

Abstract: With the development of science and technology, higher requirements have been put forward on the technique, quality, safety and environment aspects of on-site construction of petrochemical plants. Therefore, modular technology has been more and more widely used in construction and production. In this paper, the advantages and disadvantages of modular construction and traditional construction were compared, and the key points of modular construction were analyzed.Key words: Petrochemical industry; Modular; Technical points

近十年,隨着中国经济高速发展,石油化工装置朝集成化发展,各装置的处理量逐年增加,装置中的大型设备及超大构架数量愈来愈多,在新建装置中广泛应用。但是,随着环保、规划的要求愈发严格,新建装置的整体建筑面积却逐年减少,同样规模的装置建筑面积相当于20年前同规模装置占地面积的三分之二。

而这些变化使现场安装工作的难度越来越大,以施工中常见的设备焊接为例,设备的焊接空间必须在很小的区域里进行。作业面减小,但是工期却没有增加,这无疑给施工带来很大的困难。而在高处,风荷载也会对焊接带来困难和影响。空中作业的增加,对现场施工安全保证提出了更高的要求。所以必须寻找一个新的施工方法,以适应新时代的石油化工装置建设要求。

施工现场对安全质量要求越来越高,主要体现在最大程度的减少高空作业,使施工安全风险降低,此外还要在缩短工期的基础上,保证施工质量,并且缩短投资回收期,这些要求使传统的施工方法受到质疑。传统的施工顺序为,首先是钢结构预制并安装,随后设备安装,工艺管道的安装,管道的水压试验,最后是防腐保温施工。传统的施工方法使得施工负荷多数集中在后期,由于管道安装量大,而与此相关的压力试验、探伤、防腐保温等工作必须在此之后才能进行,导致人力及资源负荷不平均,多工种交叉作业导致工作效率降低,且容易出现施工安全及质量问题。所以,模块化施工近年来越来越广泛的被使用[1]。

1 模块化技术及其发展

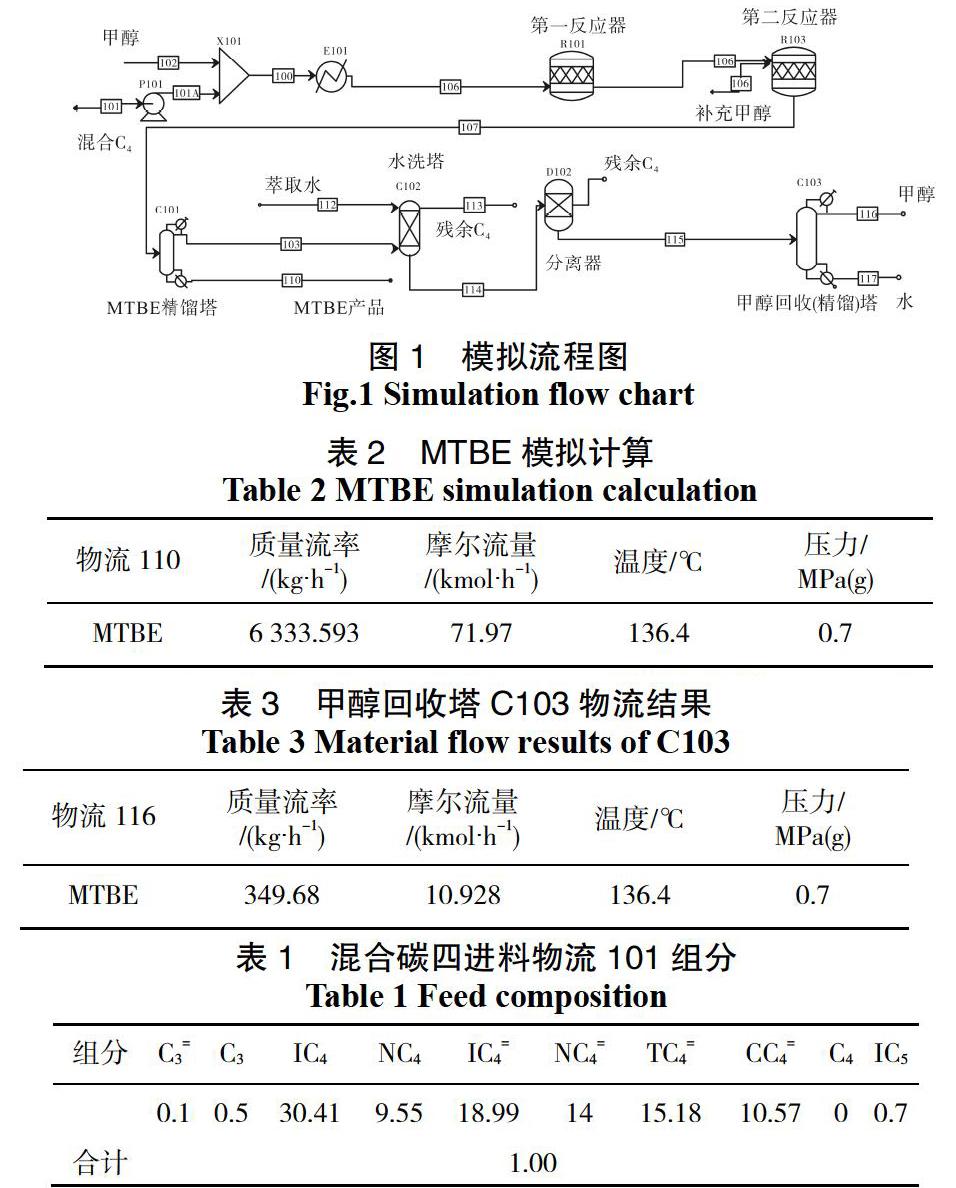

所谓模块化技术,是指将大型装置的生产单元按功能要求和运输限制条件分割成多个单元,分别设计,在预制工厂内对每个模块单元内的设备、管道、仪表等进行预制安装,然后初步整合在一起进行简单的调试,再将模块进行拆分,运至现场组装复原,最后经整体调试、试压并投产运行。

国外模块化建造技术始于二战期间,目前已经发展到第三代。包括所有的工艺设备、管道、80%以上的电气设备和90%以上的仪表元件,所有涉及仪表和电气的电缆均可集成在模块单元中。而且管道、仪表及设备的安装、调试、检测都可以在模块化装配车间进行。模块化建造最多可以节省土地达70%。

石油领域模块化建设最早在海洋钻井平台的建造中采用,逐渐被石油、化工和油气田工程认可和推广。目前模块化建造在国际项目上越来越广泛的被各大石油公司使用,如埃克森美孚、康菲、壳牌等。模块化单元从几十吨的单台设备到上千吨集成单元均被广泛采用。国内也陆续建成了一批模块化装置如塔里木100亿m3/a凝析气轻烃回收工程、长庆油田庆四联合站工程、长庆200亿m3/a天然气轻烃回收工程等。

所以,越来越多的实例表明模块化施工技术,在工程的安全、环保、进度、成本、质量等方面,具有显著的优势,这也符合了新时代石油化工建设工程各参与方的期望及目标。

2 模块化施工与传统现场施工优势对比

2.1 工期缩短

传统现场施工:施工环境恶劣,比如沙尘,严寒等极端气候条件的影响,使得施工不得不暂停。现场施工时间主要为白天施工,施工要按照一定的顺序,不能任意调换,比如,要先完成土建基础,再施工钢结构,然后是工艺设备就位,之后进行工艺管道的安装,仪表安装,之后是水压试验,气密性试验,最后进行保温绝热施工。而且在工期紧时,还会存在各专业交叉施工,这样难免会相互影响,使得工作效率低下。由于存在施工误差,使得部分管道必须根据现场情况预制,现场组焊的效率也会随之降低,这样对现场“三通一平”的要求较高。土建的工期如果拖延,直接影响整个项目的施工进度。

模块化建造:无需考虑气候,如暴雨、降雪、炎热、寒冷、大风等环境的影响。如需要,可以全天24 h不间断进行生产。在工厂内施工,人员组织便捷,只需后勤的充分保障,即可进行轮班施工。而且钢结构、工艺管道、工艺设备的施工完全可以交叉在多个分开的场地同时进行,这样就避免交叉作业的干扰。管道的预制及安装不受外界环境影响可以批量生产,采用流水线的作业可以事半功倍,提高产能,缩短工期。所以,土建基础与工厂模块化建造同时施工,大大减少施工现场的准备要求。图1用横道图直观地体现模块化施工的优势。

2.2 质量提高

传统施工现场:原料检验设施缺乏不完善。焊接容易受环境温度、湿度、风速等多方面因素影响,探伤不便,探伤环境不好;热处理难度大;施工组织管理难度相对较大,留给土建施工、基础养护的时间有限。

模块化建造:进厂原料检验严格,检验设施措施齐备,工厂属于室内环境,避免了风雨等环境对焊接作业的影响,减少了焊口的缺陷,提高焊接质量;专门设立探伤检测中心,结果更专业,质量更有保证;专业的热处理中心,可对大型设备进行整体焊后热处理;工厂管理及人员组织水平相对较高,流水化作业;土建基础养护时间充足,这样的产品才有高质量。

2.3 费用降低

传统现场施工:由于施工机械价格较昂贵,施工单位不能面面俱到,大部分的施工机械需要购买,租赁,购买或租赁的设备就需要转运及现场保护。这就使得其中的费用大大增加。而现场施工人员需求量大,都是外包雇佣,也使得人力费用增加,再加上高温补贴,夜间施工补贴等,不但工作时间较工厂施工少,效率还不高,成本必然增加。

现场食宿、HSE、安保成本高。现场的检验试验条件简陋,设备资源缺少,需要额外设置,这就使得项目措施费增加,比如占用土地、搭设临时的防雨设施,保温设施,脚手架等等。搭建这些设施又需要现场存储材料,需要吊车安装,不但增加了费用,占用了资金,还使得工期延长。

模块化建造:工厂施工机具完备,包括焊接、探伤、热处理、吊装等方面的仪器和设备,大大降低了施工机具费。工厂施工劳动力成本较低,现成的食宿措施,后勤保证降低成本,完善的仓储和吊装转运设施,费用低,减少了管道及钢结构露天堆料的损耗,与传统施工相比费用至少节约25%;集中运输到货,费用大幅降低,缩短工期,降低资金成本。

2.4 安全环保

传统现场施工:现场作业环境差,安全风险高,后勤保障(食宿安全)不完善。现场施工安全体系不完善,且不易执行到位,劳动防护措施不完善,施工、生活垃圾任意丢弃,对环境破坏。

模块化建造:工厂作业环境良好,安全健康优势明显。工厂具备现成的后勤保障措施,工厂有成熟的安全管理体系,良好的执行,完善的劳动防护措施和劳保用品,成熟的处理措施,不会造成环境破坏。

3 模块化技术应用要点

3.1 基于三维软件的模块化设计

(1)所谓的模块是将钢结构、工艺设备、电气仪表、工艺管道以及防腐绝热集合在一起的实体单元,要想高效高质量地完成,达到精确预制、施工,必须采取三维软件建模,各专业协同设计。

(2)采用三维软件设计,可以直观立体地对模块内的组件进行设计,有效避免组件之间的碰撞,优化操作和检维修环境,减少安全隐患。此外三维模型自动生成材料表、管道平面及轴测图等,大大减少了设计时间,也有利于造价编制[2]。

(3)为便于多专业异地协同设计,预制工厂和其他参建单位的异地协同沟通,采用共享数据库的方法,实现多地之间的三维协同办公。

(4)要实现三维协同设计,就要规范材料数据库,在库中形成标准材料代码,编制模块索引目录这样可以将不同專业之间的设计有效串联[3]。

(5)三维模型设计可以为工厂预制提供最大化的便利,提高整体预制的效率,为高完成度的模块单元提供基础。

(6)为建设单位提供数字化交付平台, 实现设计、采购、施工、运行的全周期管理,形成一套完整的数字化资料。

3.2 模块单元规划技术

规划原则:

(1)根据工艺流程PFD做好模块单元的布局和划分。

(2)根据设备的类型及模块化难度考虑不同模块中设备的布置和摆放。

(3)在规划时还要考虑国家、行业及地区的标准规范,做到布局合理合规。

例如,模块中设备排列应力求整齐,成条成块;工艺管道与仪表、电气槽盒布置格局协调;塔群布置应高低排列协调,人孔尽可能排齐朝向一侧。管道要减少不必要的往返,以减少能耗[4]。

3.3 模块单元的安全评估

根据危险与可操作性分析结果,做好模块化装置的安全布局设计。严格依照相关标准规范,符合设备布置,防火防爆的要求。如对模块单元内的楼梯及安全通道进行布置设计,保证既便于操作又符合安全要求。

模块单元设计好后,还要对其结构、管道及运输等方面做安全评估,如模块框架的强度是否满足吊装要求,管道在设计时是否考虑应力补偿,模块整体运输时的震动是否会对模块内的单元造成影响等。

3.4 模块分割设计方案

模块分割方案需要综合考虑,包括工艺流程、设备布置、操作检修、运输条件、限高限重等多种因素;此外管道及仪表电器的布置,现场机具的吊装环境及能力也需要一并考虑。

如在实际项目中:

(1)充分考察各模块从制造厂到项目地点的运输路径和限制条件。

(2)考察项目现场的模块运输限制条件。

(3)结合运输车辆的情况和施工单位的现场吊装机具情况。

(4)最终确定模块制造厂至项目现场的汽车运输限制尺寸:一般为长15 m×宽4.5 m×高4.5 m。

3.5 土建基础及钢构设计优化

模块单元以钢结构为大框架,将设备、管道、仪表等元件集成在内。所以在设计时既要考虑钢结构的安全稳定性,又要考虑钢结构与土建基础的适配性。这就要求工厂预制与现场施工的精度必须在可控范围内。在设计时应尽量减少基础的类型,使现场施工统一化,既能提高施工速度,又满足了安装要求。此外,还应对每个模块单元内的钢结构进行现场吊装分析设计。

例如对模块单元的吊装分析基础上进行吊装设计,应合理设置吊点、平衡梁,考虑吊车选型及行走路线。

由于单个模块的重量很大,在吊装中可能会发生变形,为了避免变形,用专业软件进行吊装力学形变分析,预先判断可能存在的形变点,并采取必要的保护措施,比如增加形变梁的强度,或者增加临时吊装结构横梁立柱。这都是在需要设计过程中整体考虑的[5]。

3.6 模块包装及防护

包装包括雨布包裹、托盘包装、木箱包装、铁皮包装。防潮防腐保护:锡箔袋、干燥剂、抽真空;防撞、防倾覆保护; 防松脱保护等。

3.7 模块的运输

首先要对从工厂到项目现场的路线进行调研,根据模块的尺寸及重量确定适合的路线,其中还要综合考虑陆运和船运两种不同的运输方式。如果选择陆运,还要对运输路线的限制条件进行调研,在确保满足限制条件的情况下,对确定好的模块单元进行吊装方案编制。

如运输限制条件是模块设计的基础前提条件,必须预先确定,并应根据运输方式、限高限重、路面情况及行车速度,进行运输过程中模块防侧滑、防倾覆的受力分析及加固防护设计如图2。

如模块钢结构拆分高度不超过4.5 m,拆分点位于模块底板H型钢下翼缘0.5m处,拆分处采用螺栓连接[6]。

管道拆分充分利用原有法兰,或在上下层原有法兰处进行拆分或在模块最近焊口处加拆分法兰。

模块设计考虑了重大设备和异形预制管段的安装方式相结合。

在进行模块结构梁柱设计及布局时,提前考虑工厂化预制阶段设备对安装空间的要求,提前考虑设备安装是侧进安装或垂直安装。

4 总 结

模塊化设计需要体现出与传统模式石油化工装置建设的共性与特殊性。工艺流程,安全保障,操作检修,标准规范要保持共性;而在模块的组合、分割、包装、运输、连接、吊装、调试等要体现特殊性。

模块化设计需纵览整个项目建设的全过程,这些技术在实施过程中互相关联,环环相扣;只有在这些技术充分结合灵活运用的基础上,才能保证模块化建设项目的成功实施。

参考文献:

[1] 黄卫明.石油化工装置模块化施工[J]. 化工设备与管道,2013(2):33-37.

[2] 张林青,王欣雨.基于PDMS的炼油化工装置管道系统模块化设计探讨[J]. 炼油技术与工程,2010,40(4):49-52.

[3] 吴云峰.数字化工厂下全生命周期工程材料编码系统研究[J]. 当代化工,2016,45(7):1511-1514.

[4] 孟鹏,王荣敏.使用三维模块化设计提高长庆油田站场设计效率[J]. 石油和化工设备,2015(18):58-61.

[5] 桑建平. 装置模块化设计探析[J]. 化工与医药工程,2014,35(4):53-56.

[6] 李勇.“工厂化模式”建设天然气净化厂的管控要点[J]. 天然气与石油,2016(5):109-114.