N公司变速器总装配线平衡分析与改善

庞诗宁

摘 要:文章基于N公司变速器总装配线产能不足的情况,以改善总装配线平衡率、提高产能为目标,以工业工程理论为基础,运用工业工程和线性规划方法对总装配线均衡化问题进行改善。研究表明:运用工业工程方法改善后,总装配线的平衡效率由62.84%提升到70.77%;并运用线性规划方法后使总装配线的平衡效率由70.77%提升到86.2%。

关键词:装配线平衡;工业工程方法;线性规划

中图分类号:U468 文献标志码:A 文章编号:2095-2945(2019)34-0126-02

Abstract: Based on the insufficient capacity of the transmission total assembly line of N company, this paper aims to improve the balance rate and increase the production capacity of the total assembly line, and is based on the theory of industrial engineering. The method of industrial engineering and linear programming is used to improve the equalization of the total assembly line. The results show that after the improvement of the industrial engineering method, the balance efficiency of the total assembly line is increased from 62.84% to 70.77%, and the linear programming method is used to increase the balance efficiency of the total assembly line from 70.77% to 86.2%.

Keywords: assembly line balance; industrial engineering method; linear programming

1 概述

装配,始于图纸。对于汽车及其配件生产,大约50%的劳动力成本与产品装配有关,装配成本约为机械产品生产成本的20%,装配时间约为机械产品生产时间的53%[1]。

N公司是某集团下的唯一生产某型号的变速器,2019年的年产计划是36万台,较2018年多了6万台,但是现有装配线,在不增加设备、不增加工人及其他投资的情况下,现有产线不能满足生产需求,因此,通过提高装配线的平衡率来提高产能是有效途径之一。

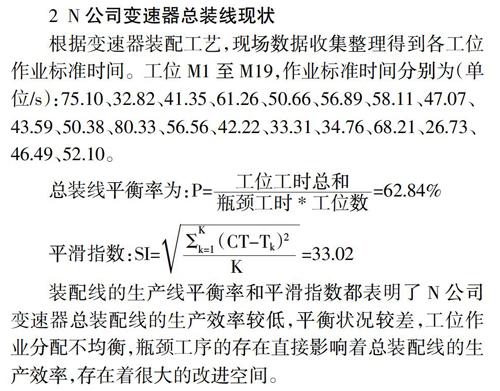

2 N公司变速器总装线现状

根据变速器装配工艺,现场数据收集整理得到各工位作业标准时间。工位M1至M19,作业标准时间分别为(单位/s):75.10、32.82、41.35、61.26、50.66、56.89、58.11、47.07、43.59、50.38、80.33、56.56、42.22、33.31、34.76、68.21、26.73、46.49、52.10。

总装线平衡率为:

平滑指数:

装配线的生产线平衡率和平滑指数都表明了N公司变速器总装配线的生产效率较低,平衡状况较差,工位作业分配不均衡,瓶颈工序的存在直接影响着总装配线的生产效率,存在着很大的改进空间。

装配线优化思路如下:确定装配线现行节拍→瓶颈工位作业优化→重新分配作业。

3 工业工程方法优化

3.1 推行5S管理

5S管理是现场管理的重要内容,创造良好的生产环境能让人心情舒畅,操作起来得心应手,进而达到提高生产效率的目的[2]。本文研究为了保障装配现场的稳定,首先对现场推行“5S”管理,规范“5S”管理流程,针对现场进行改善,并实施效果评价。

3.2 瓶颈工位优化

(1)M1工位:工位M1的作业内容由6个作业单元组成,分别是变速器分总成上线、装拨叉轴、安装传感器模块接头、安装C型弹簧卡片、装导油槽以及拧紧螺栓,经计算该工位的标准作业时间是72.99秒,是整条装配线中耗时第二的工位。

通过对M1工位进行作业分析得:a.作业人员在进行装配作业过程中,左右手的工作负荷不均衡,以及部分动作违背了动作经济原则;b. 零件、物料的摆放位置和方法存在不合理现象,造成了工人出现行走、等待、寻找工具时间过长的现象;c.在安装C型弹簧卡片和装导油槽提拉线束这两道工序时花费的时间较多,其中根据质量部门的相关数据统计,该工位的C型弹簧片出现安装不到位的次数较多,返工拆卸后再安装数量居多;此外,提拉线束动作耗时过长,且容易出现刮伤,导致装配作业不合格。因此,重新规划了物料的放置位置,并设计了辅助工装,改善后双手作业趋于平衡,并且没有安装不到位的现象出现。

(2)M11工位:工位M11由8个作业单元组成:安装离合器锁紧工装→离合器吊取→取O型圈,并润滑→安装O型圈至离合器→装离合器分离机构C1、C2垫片→将离合器装入變速器→取下离合器锁紧工装→手动预拧紧螺栓。此工位是整个装配线花时间最长的工位,耗时82.90秒。运用“5W1H”提问技术对现行作业的细节进行剖析,寻找问题点。

改善点主要有:a.作业顺序重排。原方案的作业顺序是先吊取离合器再装O型圈,期间有两个等待,一个是离合器搬运等待,一个是操作工必须设备运行完毕后,在进行下一步工作。经过讨论评审后调整了作业顺序如下:先装O型圈于定位底座,设备自动安装润滑O型圈,设备运行的同时去安装离合器上的锁紧工装,接着吊取离合器,此时设备运行结束,可以直接将离合器放到安装O型圈底座上,再将O型圈安装至离合器。

b.离合器存放点位置改善。改善前:离合器缓存放在物料集中存放区,距离装配M11工位较远,物料沉重,搬运困难。改善后:将离合器缓存放在工位后面,距离M11工位较近,能够及时上料,缩短搬运距离,降低人员作业负荷,减少作业时间,提升工作效率。

3.3 改善后作业时间测定及效果评价

运用MTM-UAS方法[3]并考虑宽放时间后,确定改善后的两个工位作业时间分别是62.00s和67.04s。经计算得,工业工程方法改善后,变速器总装配线的平衡效率由62.84%提升到70.77%。

4 线性规划方法

4.1 问题描述

企业变速器总装配线上,工位数目已知条件下,在满足变速器装配工艺的基础上,对装配线作业进行重新划分,寻求满足已有约束的全局最优生产节拍,得到最优作业分配方案。

4.2 总装线平衡问题数学模型

(1)约束条件:装配线作业中各作业工序独立;装配线上工位的各工序的分配必须满足装配作业优先顺序关系;工序节拍必须小于或等于装配线的生产节拍;同一个作业工序分配在一个工位,不能再分配到其他工位中,且所有工序都必须分配到工位中完成装配作业。

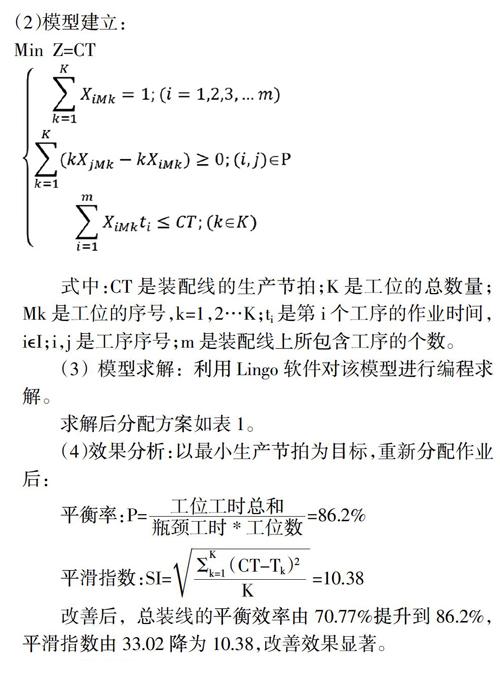

(2)模型建立:

Min Z=CT

式中:CT是装配线的生产节拍;K是工位的总数量;Mk是工位的序号,k=1,2…K;ti是第i个工序的作业时间,i?缀I;i,j是工序序号;m是装配线上所包含工序的个数。

(3)模型求解:利用Lingo软件对该模型进行编程求解。

求解后分配方案如表1。

(4)效果分析:以最小生产节拍为目标,重新分配作业后:

平衡率:

平滑指数:

改善后,总装线的平衡效率由70.77%提升到86.2%,平滑指数由33.02降为10.38,改善效果显著。

5 结束语

工业工程方法是一种最直观、经济、高效的方法,应用广泛,但单纯利用工业工程的分析技术和方法并不能完美的解决企业的问题,因此还需与数学模型等方法相结合,才能达到一加一大于二的效果。

参考文献:

[1]Nof S Y, Wilhelm W E, Warnecke H J. Industrial Assembly[M].1997.

[2]易樹平,郭伏.基础工业工程[M].机械工业出版社,2014.

[3]金学峰.汽车发动机装配线优化设计研究[D].北京交通大学,2012.