对辊式秸秆切碎装置的设计与试验

于泳涛,张吉旺,耿爱军,张智龙,杨启勇,2,张 姬,2

(1.山东农业大学 a.机械与电子工程学院;b.农学院,山东 泰安 271018;2.山东省园艺机械与装备重点实验室,山东 泰安 271018)

对辊切碎装置由机架、YVP-132M-4变频电机、带刀片辊子、带槽孔辊子、传动箱、链传动机构,以及变频器等控制系统组成,如图1所示。

0 引言

玉米秸秆直接还田具有操作简单、成本低及综合效益高等特点,已成为当前秸秆主要的利用方式,玉米秸秆还田机使用的刀具主要有锤爪式和甩刀式,安装位置分前置和后置两种。但是,由于还田机为近地面作业,刀片不可避免地接触土壤,刀刃易磨损变钝,不能有效切断秸秆纤维,而是将秸秆撕拉击打成丝状,粉碎后呈团絮状难以与土壤均匀混合。之后研究中,有的将秸秆切碎装置安装在割台下方,常见的有滚刀式、立轴甩刀式和拉茎辊式,前两者由于采用无支撑切割,往往需要较高的转速,后者由于两个拉茎辊上相对应的刀片之间存在间隙,仍无法将秸秆完全切断,切碎效果都不甚理想[1-8]。为此,设计了一种对辊式秸秆切碎装置,能够有效地解决上述问题,更好地发挥玉米秸秆还田对小麦增产的促进作用。

1 整体结构和工作原理

1.1 整体结构

1.机架 2.YVP-132M-4变频电机 3.带槽孔辊子 4.带刀片辊子 5.传动箱 6.链传动机构 7.变频器

其核心部件是带刀片辊子与带槽孔辊子所组成的对辊,带刀片辊子上均布安装6把U型刀片,与带槽孔辊子上的槽孔一一对应,两者相互配合,切碎玉米秸秆,如图2所示。

1.2 工作原理

玉米收获时,秸秆被喂入一对相向转动的带刀片辊子与带槽孔辊子中,玉米秸秆被夹持住并向下拉动,两辊子配合一边拉茎一边切断秸秆。由图3 (a)可以看出:在对辊相向转动过程中,U型刀片转动到一定位置,刀刃恰好可以伸入带槽孔辊子上的槽孔中,类似于人工铡草刀的工作原理,在槽孔宽度适当的情况下,秸秆能够完全被切断。图3(b)所示位置,U型刀片的刀刃还未将下方的秸秆切断时,后端的凸棱已经与上方的秸秆接触,与带槽孔的辊子配合将秸秆夹持住,能够继续拉茎喂入,保证了秸秆能够被连续切断。

1.带槽孔辊子 2.槽孔 3.带刀片辊子 4.U型刀片 5.刀片固定螺栓 6.导锥

(a) (b)

2 关键部件的设计

秸秆切碎装置设计考虑的关键因素有:刀片结构、刀片间隙、刀片数、刀片旋转半径及转速等。为保证连续拉茎和良好的切碎效果,需要对带刀片拉茎辊的结构进行改进优化[9-20]。为此,设计了安装在圆辊上的U型刀片,U型刀片两端分别为用于切碎秸秆的直线刀刃和用于拉茎的未开刃刀棱。根据设计要求,对切碎过程的运动与受力进行了理论分析,以获得较理想的设计参数。

2.1 刀片辊子的设计

2.1.1 刀辊的结构

切碎刀辊每转一圈秸秆被切成N段,秸秆理论切段长度为

(1)

式中R—拉茎刀刀刃旋转半径(mm);

N—拉茎刀数;

α—玉米秸秆与拉茎辊轴线之间的夹角(°)。

当玉米秸秆与切碎刀辊轴线垂直(α=90°)时,理论切段长度最短[21-22]。通过添加扶禾装置以及调整刀辊轴线与水平面倾角,保证切碎时尽可能接近理论最短切段长度,满足秸秆还田作业标准(≤100mm)。将切段设计标准定为50mm,则刀辊半径为47.5mm,刀片数为6把。

2.1.2 拉茎刀刃长度

作业时,玉米秸秆相对于切碎装置的运动如图4所示。其运动为机具前进方向相反的运动与拉茎切碎刀向下拉茎运动的合成。

图4 运动分析

拉茎刀片长度应当保证秸秆完全被切断。因此,沿机具运动方向有

Lcosβ=v0t

(2)

垂直于对辊轴线运动方向有

H=vtt

(3)

可求得拉茎刀片长度L为

(4)

式中H—切割秸秆高度(mm);

R—刀刃旋转半径(mm);

n—对辊转速(r/min);

β—刀辊轴线与地平面的夹角(°);

v0—玉米收获机作业速度(km/h)。

取H=700mm,R=47.5mm,β=20°,v=4.5km/h,可得刀片的长度约为312mm,为保证秸秆能够被充分切割,取刀片长度为350mm。

2.1.3 刀片的厚度

刀片切入秸秆时的临界受力如图5所示。其中,γ为切割后角,θ为刀刃倾角,β为切割前角,三者满足γ+θ+β=90°。

刀片切断秸秆时,受到秸秆的物理机械特性、切入速度等因素的影响。为了便于分析,假定刀片各点受力是均匀的,秸秆对刀刃的作用力均布在刀刃线上,则刀刃切入秸秆受到秸秆的反作用力为

Pc=Δlσc

(5)

刀面受到秸秆的反作用力N为

N=Nvsinβ+Ndcosβ

(6)

刀片切入秸秆所需径向力必须满足

Pd≥F2=μN=μ(Nvsinβ+Ndcosβ)

(7)

刀片切入秸秆所需切向力必须满足

P≥(Pc+N)cosβ+F1sinθ

(8)

式中l—刀刃长度(mm);

Δ—刀片厚度(mm);

μ—秸秆与刀面的摩擦因数;

σc—秸秆临界压应力(N/mm2);

Nv—秸秆对刀面压缩的轴向反作用力(N);

Nd—秸秆对刀刃压缩的径向反作用力(N)。

通过玉米秸秆压缩试验可知:秸秆的临界压应力约为4.32N/mm2,刀片厚度Δ取5mm,刀刃线上单位长度所受应力为20.29N/mm2。

图5 刀片切入秸秆瞬间受力分析

设计刀辊半径为47.5mm,刀片数为6把,刀刃长度为350mm,刀刃角度为25°,刀片厚度为5mm,刀棱高度为11mm,U型刀片结构如图6所示。

(a) (b)

为了验证刀片的可靠性,通过Pro/E建立U型刀片的三维模型,在其自带的Mechanica(M)Structural模块下,进行静力分析,试验结果如图7所示。

由图7U型刀片受力分析结果图可知:在刀刃、刀尖折弯处以及刀片固定处应力较大,刀刃处最大应力6.17×10-2MPa,小于最大许用应力,刀片的设计满足切碎性能强度要求。刀片的最大应变为3.477×10-7mm,最大位移为9.65×10-6mm,刀片变形量最大的地方为两个螺栓孔之间的刀刃处,因此应当合理选择螺栓孔个数及间距以保证变形量最小。

(a)应力云图 (b)应变云图 (c)位移云图

2.2 带槽孔辊子的设计

带槽孔辊子采用有支撑切割原理,为避免秸秆切碎过程中产生的碎屑和其他杂物堵塞槽孔,带槽孔辊子采用中空结构,使碎屑能够落入中间,旋转过程中能从其他槽孔排出,结构如图8所示。

图8 带槽孔辊子

由于在对辊切碎过程中刀刃需要伸入到槽孔中(见图9),设计的槽孔宽度应避免在对辊转动过程中与刀片发生干涉。取刀尖与槽孔壁之间的最小距离d为2.5mm,则槽孔最小宽度设计为10mm。

图9 刀尖与槽孔壁之间的距离

按照转动方向,测量对辊开始配合切割秸秆,刀片刀刃伸入槽孔内时,对辊每转过1°,刀尖与槽孔壁之间的距离。使用EXCEL对不同位置刀尖与槽孔壁之间的距离进行统计整理,如图10所示。转动过程中,刀刃距上表面的距离先减小后增大,最小距离为4.913mm(相对转过23°时);刀刃距下表面的距离一直减小,最小距离为2.692mm>2.5mm,符合设计要求。

3 试验与结果分析

3.1 对辊切碎试验条件

于2016年9月在山东农业大学试验基地进行了试验,如图11所示。试验中的玉米选用山东省主要种植品种之一,郑单958。试验之前,采用恒温干燥箱(上海第二五金厂,202-2型)进行秸秆样品的含水率检测,测得玉米秸秆的平均含水率为 77.13%。

图10 刀尖与槽孔壁之间的距离分析

图11 对辊切碎试验台

选用自地表以上700mm长的玉米秸秆为试验材料,以切碎长度合格率为试验指标。试验后捡拾所有秸秆称重,从中挑出切碎长度不合格(切碎长度>50 mm)的秸秆称其质量,按式(9)计算切碎长度合格率,即

(9)

式中Qh—秸秆切碎长度合格率(%);

mhz—试验秸秆总质量(g);

mhb—切碎长度不合格的秸秆质量(g)。

3.2 试验目的及方案

为了得到研究的对辊切碎装置最佳运动参数配合,考察了切碎辊转速、槽孔宽度两个主要参数对切碎合格率的影响,确定最优的生产条件,即获得各运动参数的最佳配合,为整个割台的设计提供依据。试验因素水平如表1所示。按表1中的因素水平AiBj(i、j=1,2,3)进行9组试验,每次取10株玉米秸秆进行试验,每组处理重复试验6次,取平均值作为指标估计值。

表1 试验因素水平

3.3 试验结果与分析

依照正交试验设计方法进行了试验,试验结果如图12所示,完成试验结果的统计如表2 所示。对试验结果进行了极差直观图分析及方差分析,确定了各因素的最优组合以及各因素对切碎合格率的影响显著性。

图12 试验结果

表2 对辊切碎试验结果

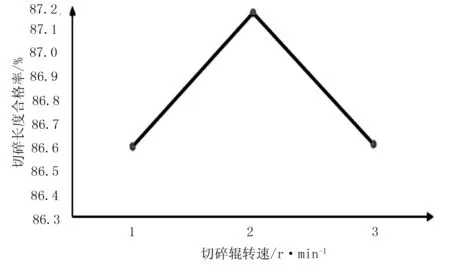

1)极差趋势图直观分析。将试验指标随着各因素水平变化情况绘制成折线图,各试验指标随因素水平的变化趋势图如图13所示。

(a) 切碎辊转速对切碎合格率的影响

(b) 槽孔宽度对切碎合格率的影响

由图13(a)、(b)可以看出:切碎长度合格率随着切碎辊转速增加呈现先增大后减小的趋势,在切碎辊转速为600r/min 时最高;随着槽孔宽度的增加呈现减小的趋势,槽孔宽度在10mm时达到最高。根据极差综合分析可知:对切碎长度合格率来说最优水平组合是A2B1,即切碎辊转速为600r/min和槽孔宽度为10mm时切碎长度合格率达到最优。

2)方差分析。方差分析计算结果如表3所示。通过MatLab绘制方差分析直观图,便于更直观的进行分析。

通过方差分析表3以及图14可以看出:因素A(切碎辊转速)对指标值(切碎长度合格率)的影响不显著但有影响,切碎辊转速适当提高可提高单位时间内的切碎量;但从能耗角度考虑,转速也不宜太高,转速为600r/min左右时即可达到理想的切碎效果。因素B(槽孔宽度)对指标值(切碎长度合格率)的影响高度显著,通过因素B在不同水平下的指标平均值可以看出,槽孔宽度越大,切碎长度合格率越低。因此,在机械设备、加工精度等能够满足的条件下,应尽可能地减小槽孔宽度。此外,因素A和B的交互作用对指标值的影响较弱,可忽略各因素之间的交互作用。

表3 方差分析表

图14 方差分析直观图

玉米秸秆能够被切碎成50mm的小段,远小于秸秆粉碎还田机作业标准的100mm,秸秆切碎长度合格率为86.80%,高于秸秆粉碎还田机作业标准的85%;玉米秸秆纤维能够被完全切断,避免长的纤维聚集成团,影响后续小麦的播种、出苗及越冬。

4 结论

1)研制的对辊式秸秆切碎装置能够对秸秆实现离地粉碎,并且能够有效切断秸秆纤维,结构简单,实用性强。

2)进行了对辊切碎试验,结果表明:当对辊转速为600r/min、槽孔宽度为10mm时,效果最好,玉米秸秆能够被切碎成50mm的小段,秸秆切碎长度合格率为86.80%,满足农业行业标准《秸秆粉碎还田机 作业质量》(NY/T 500-2015)中的标准。

3)试验结果分析表明:对辊转速在600~800r/min范围内对切碎效果的影响不显著,在满足性能要求的前提下可降低转速,减少功耗。槽孔宽度对切碎长度合格率的影响高度显著,槽孔宽度越小,切碎长度合格率越高。