客机通风系统中风扇流量特性数值模拟与研究

赵昱舒

(航空工业金城南京机电液压工程研究中心,南京 211100)

0 引 言

随着飞机电子设备的不断增加,设备舱的冷却已成为环控系统的首要任务。电子设备所产生的热量一旦超出系统的制冷能力,其可靠性将大幅降低[1]。离心风扇作为通风系统中的一个重要部件,其工作情况对整个系统具有重要影响。有关离心风扇的研究成果已有很多,主要是围绕噪声与性能参数两个方面展开讨论。风扇本体的噪声主要包括气动噪声和机械噪声两大类[2], 目前的研究主要集中在风扇气动噪声[3-6]上,而有关风扇性能参数方面的研究相对较少,主要有:Y.Fan等[7]研究了多级离心风扇内部流场的变化,根据试验数据绘制的曲线可为减少工况变化对风机性能的影响,进而提高风机效率提供参考;王瑞[8]利用 NUMECA 软件对某型离心风扇进行仿真并改型,数值模拟结果显示改型后的风扇在相同质量流量下静压提高了约 2%,并发现风扇叶片数对静压的影响大小与质量流量有关。

目前大多数文献对于离心风扇的研究都是用于空调、车辆、电机等非航空领域,应用于航空环控系统的较少。本文以客机上某型离心风扇为研究对象,采用数值模拟方法计算不同流量下风扇的压升、效率、功率等参数,总结各性能参数随流量的变化趋势,并与试验数据对比,验证模拟的准确性。

1 风扇流场数值模拟

气流在叶轮机内部的流动是粘性、非定常的三维流动,流动情况非常复杂。多数工况下存在流动分离,激波、附面层相互干扰,叶顶隙气流泄漏和各种形式的二次流等。因此,以现有的测试手段想要利用试验精确描述叶轮机内部的流动极其困难[9-11]。随着CFD软件的成熟应用,基于数值模拟的叶轮机设计和分析的方法被广泛应用到各个领域[12-14]。

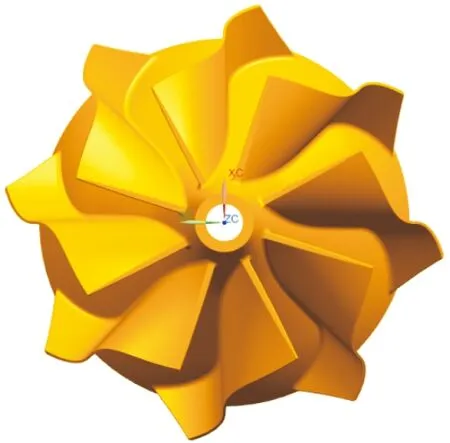

为了研究某型风扇流量的最佳范围并总结一般性的规律,进行机理分析,本文对其在不同流量下工作时的流场用商用CFD软件ANSYS CFX进行数值模拟。该型风扇的几何外形如图1所示。风扇的形式为斜流,通流形式介于轴流与离心之间,斜流风扇的叶轮让空气既做轴向运动又做离心运动,具有高压升、高效率、结构紧凑等特点。

图1 风扇几何模型图Fig.1 Geometric model diagram of fan

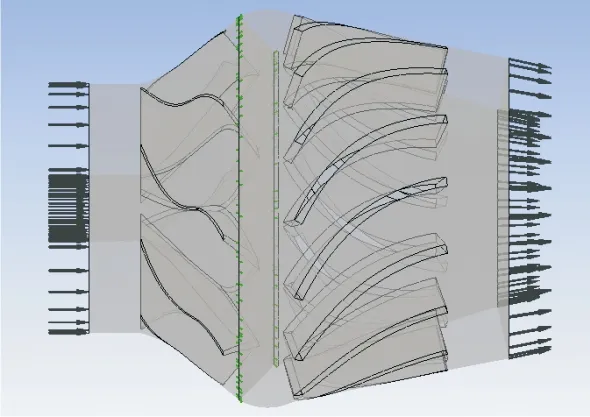

在风扇下游有静子叶片,起到整流的作用。为了使数值模拟更接近于真实的流动情况,对风扇下游整流叶片中的流体域进行计算。整个流体的计算域如图2所示。

图2 计算域Fig.2 Computational domain

风扇是旋转的,而其后面的静叶静止不动,故要把整个流场分为两个区域,即风扇叶片所在的旋转域和静叶所在的静止域。本文采用定常模拟,旋转域和静止域之间采用frozen rotor边界。在旋转域中,设置介质为25 ℃空气,相对压力为一个大气压,转速为固定值;静止域中设定区域是静止的,其余设置同旋转域。边界条件给定入口相对压力0 Pa,总温298 K和出口流量。不同工况下,出口设置不同的流量。模型中的轮毂、叶片等表面均设置为无滑移壁面。两个区域间用交界面相连接进行计算中的数据传递。

2 风扇性能试验

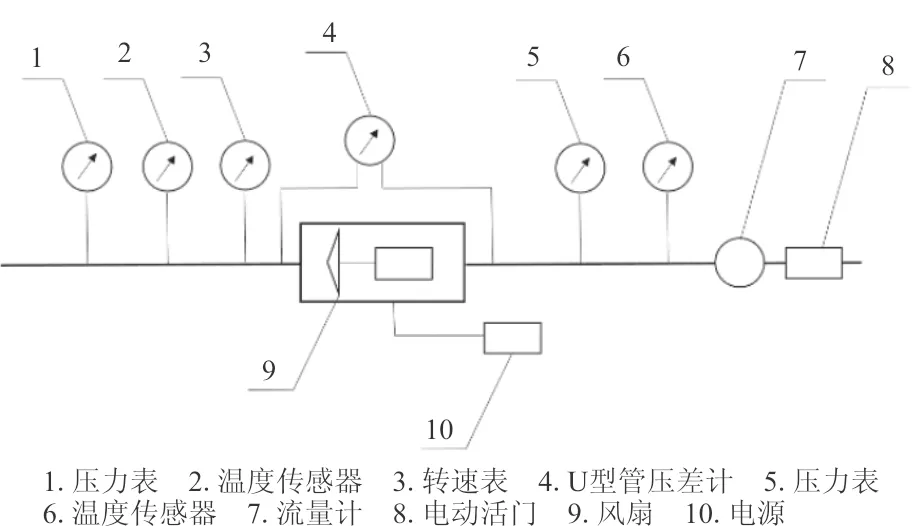

试验中风扇进口的压力保持在101±1 kPa,进口温度保持在25±1 ℃,转速为11 500 r/min。试验台主要由交流电源、风扇和管路组成,各类传感器与测量仪器测量风扇前后的物理参数。试验示意图如图3所示。

图3 试验示意图Fig.3 Test schematic diagram

在734±10 kg/h(约0.2 kg/s)流量下进行14组试验,风扇压升的平均值为4.64 kPa。

3 变流量工况下的风扇性能参数曲线及分析

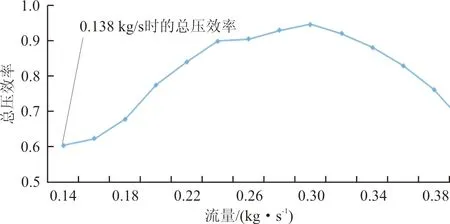

一般情况下,风扇的压升和效率是受关注比较多的参数,总压效率公式为:(总压升×体积流量)/输入功率。总压升与体积流量的乘积可以看作有用功率。在风扇稳定工作时,输入功率等于转矩与角速度的乘积。不同流量下风扇的性能曲线如图4~图7所示,数据点采用质量流量,但在计算时用体积流量,忽略不同流量下气体密度变化产生的影响。

图4 总压效率随流量变化曲线Fig.4 Total pressure efficiency-flow rate curve

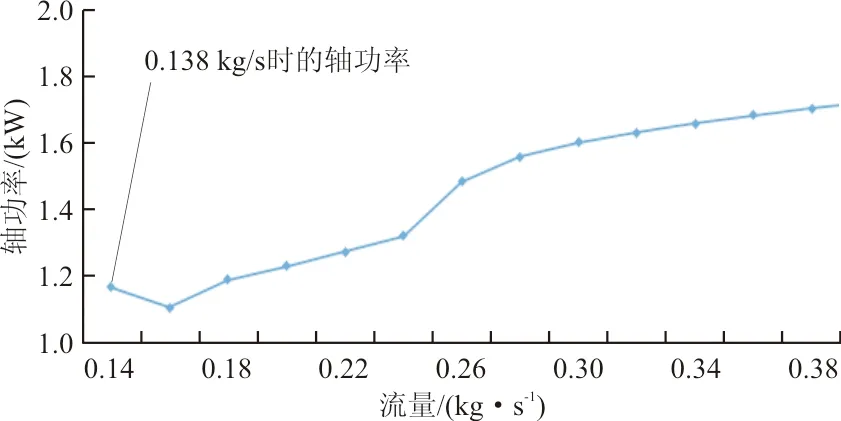

图5 轴功率随流量变化曲线Fig.5 Shaft power-flow rate curve

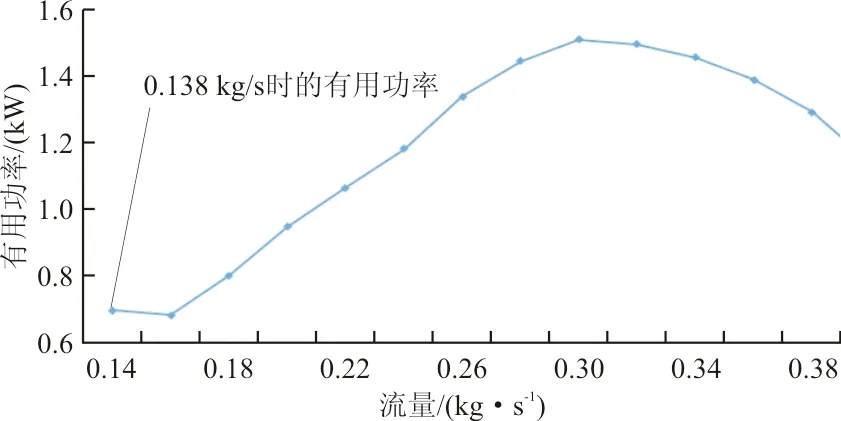

图6 有用功率随流量变化曲线Fig.6 Useful power-flow rate curve

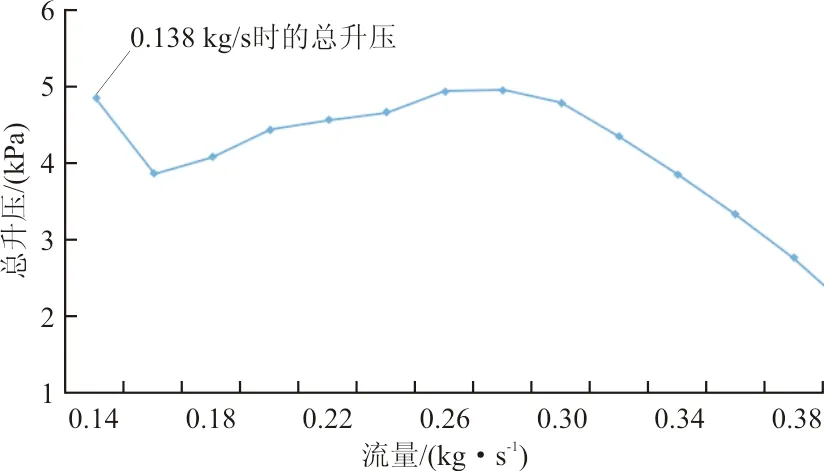

图7 总压升随流量变化曲线Fig.7 Total pressure rise-flow rate curve

从图4可以看出:随着流量的增大,效率有所增加但增长速率越来越缓慢直至增加到一个最高点,当流量继续增加时,效率会大幅下降。其原因是当流量很小时,风扇输入功率得不到充分利用,流量很小时压升较高(如图7所示),但由于流量乘以压升即气体获得的总的压力能很小(如图6所示),效率依然处于较低的水平;而当流量超过某一值后,气流堵塞,攻角变化导致的冲击损失及分离损失使得效率急剧下降,风扇效率在0.3 kg/s时达到最大值。

当风扇稳定工作时,转轴输入的扭矩应与叶轮所受到的气动力的力矩相等,即轴功率等于风扇受到的气动力矩与转速的乘积。从图5可以看出:随着流量的增大,轴输入的功率有增大的趋势,但在流量为0.16 kg/s处出现了最低点,在此流量下,风扇叶轮所受的气动力矩最小,这可能与风扇叶片叶型曲线和轮毂形状有关。

气体经过风扇增压而获得的压力能可以用流量与总压升的乘积来表示,这也代表了风扇做的有用功。从图6可以看出:在最高点之前,有用功率随流量增加而增大,当流量超过某一值时迅速下降,其变化趋势与总压效率曲线类似,但在0.16 kg/s处出现最低点。

从图7可以看出:在流量很小时,气体获得了较大的压升,随着流量的增加压升逐渐降低之后达到一个局部最低点,之后压升不断,当流量达到某一值之后,气体压升将会一直下降;在流量等于0.28 kg/s时压升最大。事实上,图7曲线的趋势可以从图4与图5中推算得到,因为总压效率等于流量与总压升的乘积与输入功率的比值。

流量为0.2 kg/s时,计算结果显示压升为4.76 kPa,与试验结果4.64 kPa非常相近,误差小于5%,可以认为用数值模拟方法具有一定的可行性与准确性。需要说明的是,由于稳态模拟的局限性,计算工况点的流量与压升是动叶和导叶在某一相对位置时得到的结果,而实际试验条件下的结果为平均值。这种差异造成的计算误差在可接受范围内。

4 三维流场数值模拟结果及分析

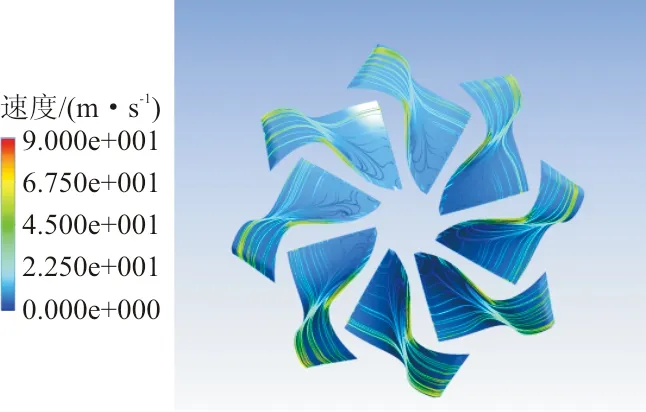

4.1 总压分布情况

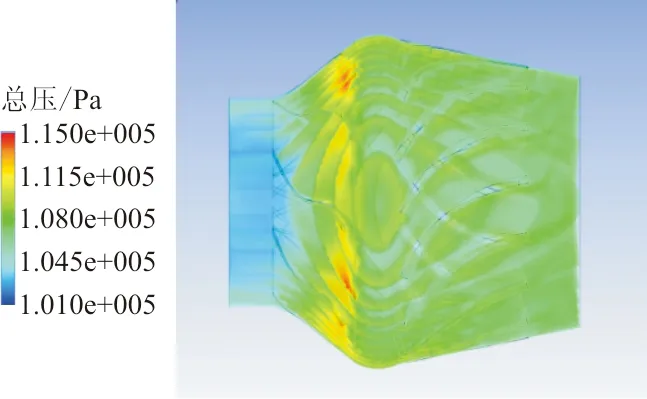

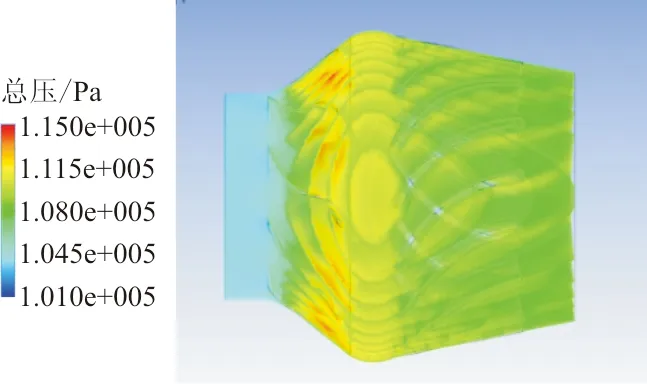

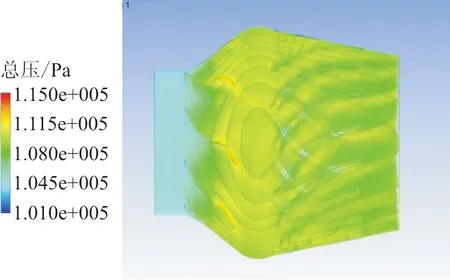

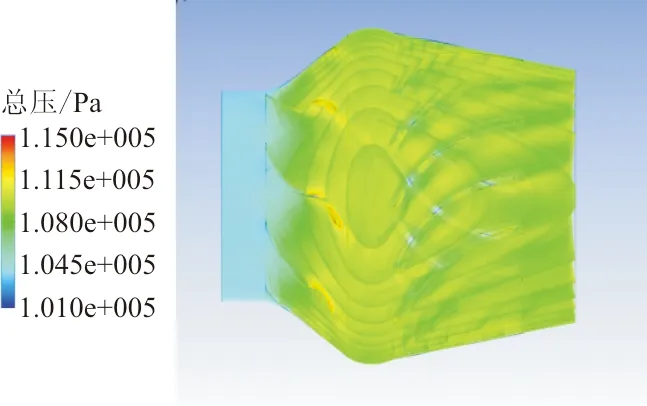

不同流量下风扇流场的总压分布如图8所示,可以看出:每个流量下总压分布的大体趋势是一样的,进口处的空气经过旋转的风扇增压后,总压有了很大提高。在流入整流叶片时,由于产生了冲击损失和摩擦损失,总压有所下降;随着流量的增大,风扇叶轮后气流总压增加,并且风扇叶片尾缘附近的局部高压区逐渐消失,表明流量增大后叶轮内流场越来越均匀,效率也会相应提升。

(a) 0.138 kg/s

(b) 0.200 kg/s

(c) 0.260 kg/s

(d) 0.300 kg/s图8 风扇流场总压分布图Fig.8 Total pressure distribution of fan flow field

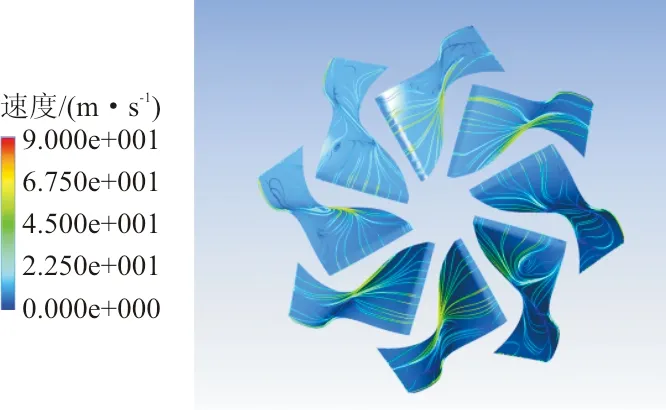

4.2 叶片表面极限流线

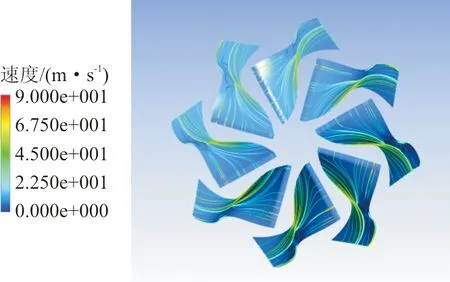

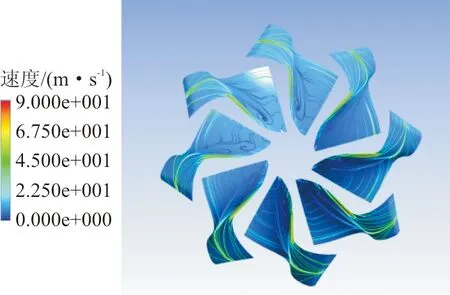

不同流量下风扇叶片吸力面上的极限流线如图9所示,可以看出:在低流量(0.16 kg/s)时(如图9(a)所示),吸力面上半部分的流线出现了向下倾斜的趋势,上半部分的一块区域流线稀疏并且混乱,表示该区域上气流已经分离,并伴有分离后低能流体产生的漩涡甚至倒流现象;随着流量的增大,这种现象逐渐减弱;当流量增大时,攻角减小,吸力面上气流的分离受到了抑制,并且气流的速度增大使得其抵抗分离的能力变强,流动状况得到了改善;当流量为0.28 kg/s时,吸力面表面的流线非常规则,完全没有低流量时流线混乱的区域,表明此时没有气流的分离现象。

(a) 0.16 kg/s

(b) 0.20 kg/s

(c) 0.24 kg/s

(d) 0.28 kg/s图9 风扇吸力面上的极限流线Fig.9 Limit streamline on suction surface of fan

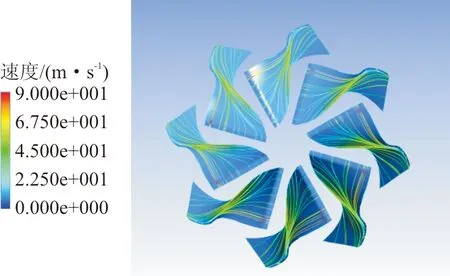

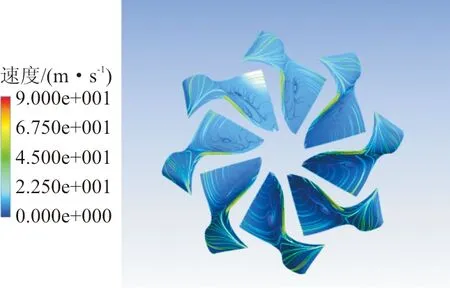

风扇压力面上的极限流线如图10所示,可以看出:与吸力面相反,压力面上的极限流线在低流量时比较规则,随着流量的增大,压力面下半部分出现气流分离,流量增大时,攻角由正到负,压力面上逐渐产生了分离;大流量时气流速度较快,抗分离能力较强,出现倒流现象的可能性也较小,故压力面上分离造成的损失比吸力面上小得多。这也是最高效率点在较大流量下(0.28~0.30 kg/s)的原因。

(a) 0.16 kg/s

(b) 0.20 kg/s

(c) 0.24 kg/s

(d) 0.28 kg/s图10 风扇压力面上的极限流线Fig.10 Limit streamline on fan pressure surface

4.3 流场中的漩涡结构

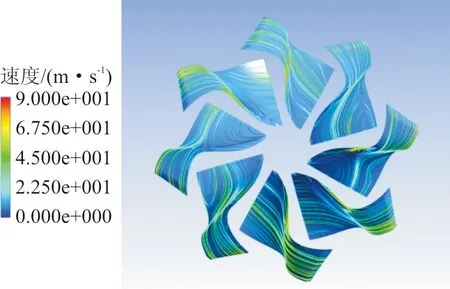

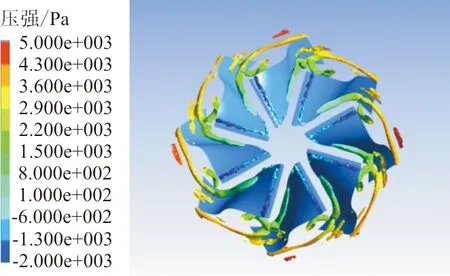

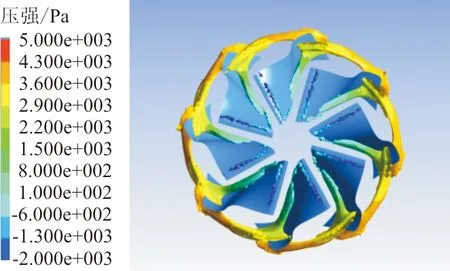

为了探究流量对流场中气流流动的影响,分析不同流量时漩涡的分布情况。流量变化时风扇叶轮中流场的三种典型漩涡结构如图11所示。

(a) 0.16 kg/s

(b) 0.22 kg/s

(c) 0.30 kg/s图11 不同流量下风扇流场内漩涡结构Fig.11 Vortex structure in fan flow field at different flow rates

从图11(a)可以看出:当流量较低时,流场中尾缘附近的漩涡占主导地位,这可能是从吸力面上半部分和尾缘脱落的低能流体在轴向的逆压力梯度和旋转叶片的诱导下卷起形成的,由于分离的位置在吸力面上半部分,脱落的气流所受离心力大于流道径向上的压力梯度,漩涡有逐渐向外发展的趋势[15-16]。

从图11(b)可以看出:流量继续增加时,首先,叶片前缘出现明显的涡系,其产生原因是攻角变小,气流撞击到吸力面而产生部分低能流体,同时,靠近吸力面叶根的位置也出现了漩涡,这是低流量时没有出现的。根据对极限流线的分析,流量变大时压力面下半部分会出现气流分离的情况,这部分流体在流道中压力面指向吸力面的压力梯度作用下向吸力面方向迁移,并在吸力面与轮毂组成的角落位置形成漩涡。由于漩涡位置靠近叶根,气流所受离心力不足以抵抗径向压力梯度,漩涡位置被限制在叶根处。其产生原因可能为流量逐渐增大时,流道内横向压力梯度逐渐增大,在横向压力梯度作用下,叶片吸力面附面层低能流体被卷吸而形成漩涡[15-16]。

从图11(c)可以看出:流量继续增加时,气流分离的程度加大,漩涡尺寸不断增大,图11(c)中的旋涡尺寸已经增大到与尾缘处的漩涡连接在一起。

流场中的各种涡系对通流能力和增压能力都有一定的影响。尾缘附近的漩涡会极大地影响风扇出口的流场分布,造成出口气流压力分布不均,影响风扇效率并增大气流在整流叶片中的损失。优化叶片型面形状可以在一定程度上抑制气流的分离,从而减小漩涡的尺寸。另外,适当修改尾缘形状也可以抑制尾缘附近涡系的形成[17-18]。

4.4 叶片型面静压力分布

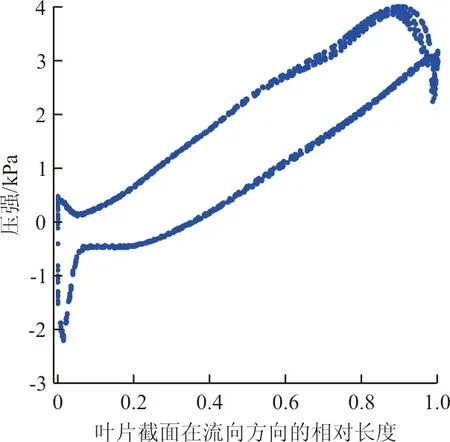

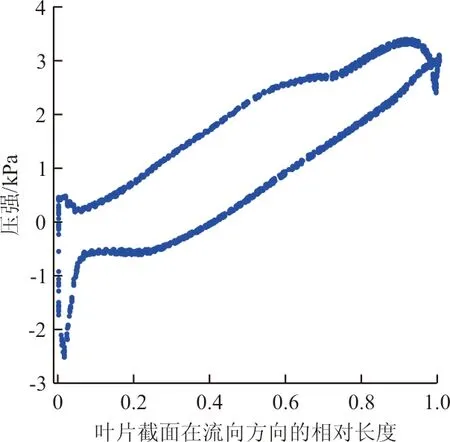

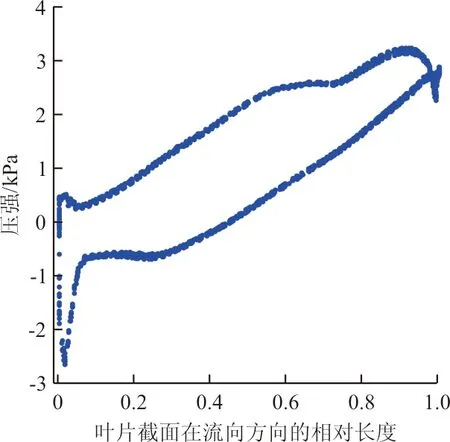

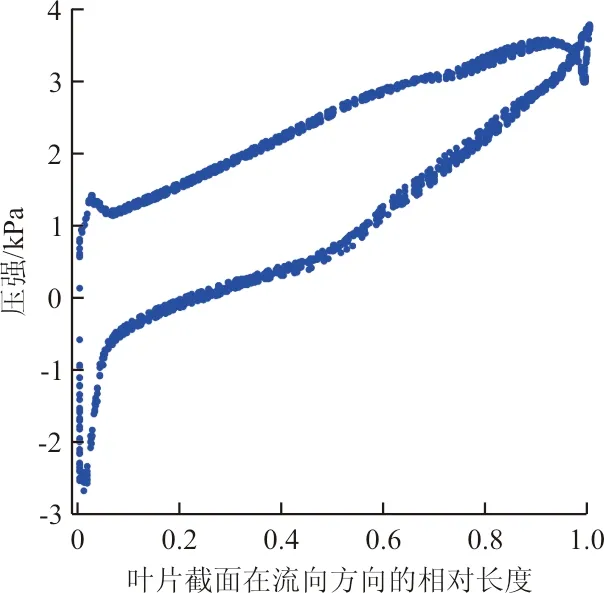

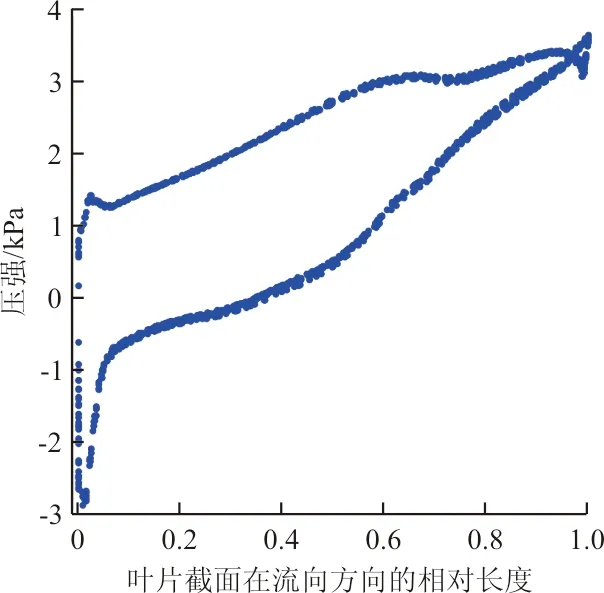

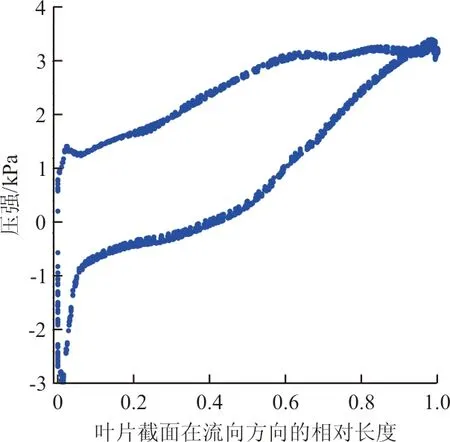

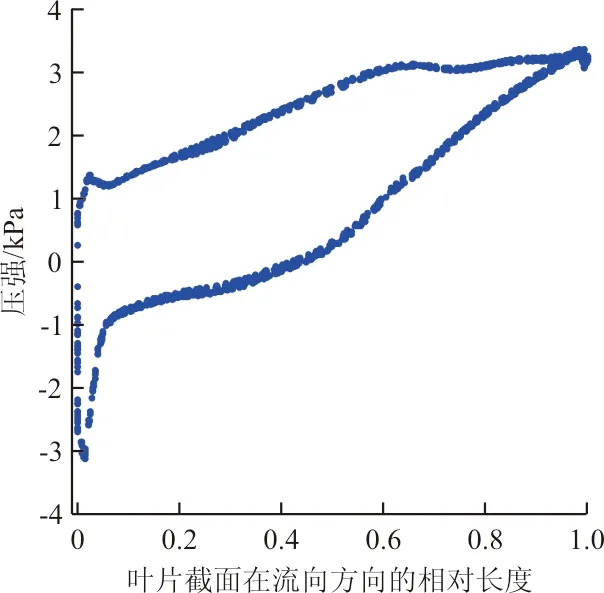

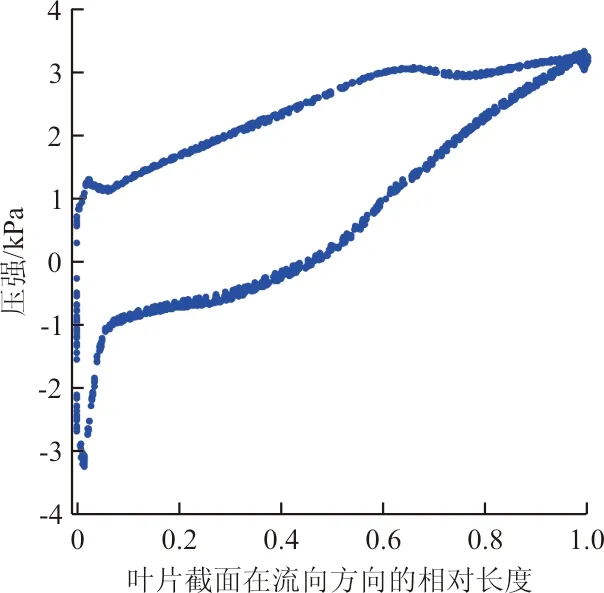

不同流量下叶展中部静压力分布曲线如图12所示,上方的曲线为压力面曲线,下方的为吸力面曲线,可以看出:吸力面上的压力梯度要大于压力面。

叶片所受的气动力为吸力面与压力面的压差,即图12中两条曲线围成的面积大致正比于叶片所受的气动力,也正比于叶轮的转矩(转速相同时也正比于功率)。

(a) 0.138 kg/s

(b) 0.160 kg/s

(c) 0.180 kg/s

(d) 0.200 kg/s

(e) 0.220 kg/s

(f) 0.240 kg/s

(g) 0.260 kg/s

(h) 0.280 kg/s

(i) 0.300 kg/s图12 不同流量下叶展中部截面轮廓线上静压曲线Fig.12 Static pressure curve on the profile of the middle part of the blade at different flow rates

对比图12与图5,可以看出:功率变化与图12中曲线围成的面积大小变化趋势相同,0.160 kg/s流量时曲线围成的面积小于0.138 kg/s时的面积,对应图5中功率下降,随着流量增加,静压曲线围成的面积逐渐增加,对应图5中功率不断增加。

5 结 论

(1) 对于斜流风扇,其性能参数随流量变化而有较大变化。在流量较低时,风扇输入功率得不到有效的利用,轴功率因为冲击损失、摩擦损失等方式转化成热能被耗散掉,导致效率较低。当流量增大时,效率有所提升,但效率存在一个最大值,流量超过该最大值点后效率降低。在流量为0.30 kg/s时效率最大,而在0.28 kg/s时有最大的压升。

(2) 流量变化对流场结构影响较大,随着流量的不断增大,叶轮流场中的漩涡结构发生了较大变化,其主要原因是流量变化导致的攻角变化。

(3) 叶展中部静压力曲线所围成的面积可以大致表示叶片所受气动力,计算结果显示,叶轮所受转矩在低流量时存在一个最小值。