端盖热挤压成形方案优化设计及多目标模具磨损失效的分析

王培安,吴淑芳,苗润忠

(1 商丘工学院机械工程学院,河南 商丘 476000;2 长春理工大学机电工程学院,吉林 长春 130022; 3 长春理工大学生命科学技术学院,吉林 长春 130022)

端盖在实际使用过程中主要承担密封、防尘等作用,此外在轴向方向还可以保证轴向定位,故对端盖零件的材料性能有一定的要求。在传统的实际加工中,端盖类零件常采用切削加工生产,这种方法加工效率低,且加工精度不高。对相似类零件可采用温挤压加工,如2017年王培安等[1]对杯盖类零件使用温挤压加工,其零件成形效果较好;2018年王培安等[2]对轴承端盖零件使用温挤压工艺生产,并采用数值模拟与正交试验相结合的方法优化凹模磨损模型,获取了其最优工艺参数。实际温挤压加工生产过程的效率较低,且材料的变形抗力较大。热挤压成形技术对挤压过程中材料的选择、表面处理以及润滑等要求较低,属于一种加工效率高,且能有效降低材料变形抗力的近净成形工艺[3]。

模具磨损对模具失效的研究引起了国内外的重点关注,Lange等[4]对热锻模具失效方式的调查研究表明,模具磨损是造成热锻模具失效的最重要因素,磨损造成模具失效占模具失效总量的70%左右;Painter等[5]利用Archard磨损模型与数值模拟技术相结合,分析热挤压成形过程中模具磨损问题,优化的模具型腔在很大程度上提高了模具寿命;Li等[6]通过修正Archard磨损模型分析铝合金挤压成形过程,研究不同挤压速度值对磨损的影响规律,优化了磨损模型;吴淑芳等[7]利用数值模拟技术与正交试验相结合的方法,分析挤压凸模的下压速度、润滑情况和凸模硬度等对凸模磨损的影响,获取最优参数,降低模具磨损能有效提高模具寿命;谢晖等[8]利用数值模拟技术与Archard磨损模型相结合的方法,有效预测了钢板冲模磨损严重的位置,降低了由于挤压模具磨损而造成的模具失效;施渊吉等[9]通过分析模具预热温度以及锻造速度等因素对模具磨损影响的规律,结果表明其数值模拟结果和实际生产相吻合。本文研究利用DEFORM软件对端盖零件热挤压成形的2种方案分别进行数值模拟,其结果对于制定端盖最优的成形方案有一定的指导意义。

1 端盖成形工艺及分析

1.1 零件结构及分析

由于热挤压成形工艺的加工精度相对较低,加工零件的尺寸精度、形状精度以及表面质量往往达不到要求,需要在挤压件成形之后进行机加工,因此,需要在零件图上留有待机加工切削的多余金属层厚度(挤压件加工余量),在计算毛坯体积时需留出加工余量,而对于零件需要在复杂位置留有余块,在锻件图上除了加工余量和余块以外,端盖挤压件还需要达到热挤压的加工精度和表面质量。

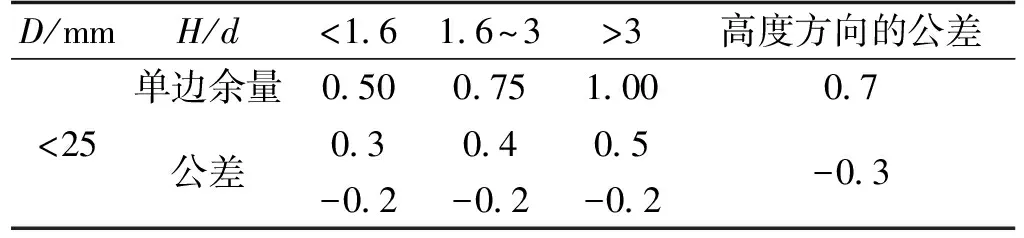

由端盖零件图(图1)(细双点画线为零件的外轮廓)可知:D=27 mm,H=12 mm,H/d=12/15<1.6,虽然D=27 mm,但孔的外圆柱直径为15 mm,所以查表时查询D<25 mm。由文献[10]可得表1,由表1可知:零件的单边余量为0.5 mm,水平方向下偏差为-0.2 mm,上偏差为0.3 mm,高度方向下偏差为-0.3 mm,上偏差为0.7 mm,查表所得为轴的偏差,而孔的偏差与轴的偏差值取相反数。由此可以绘制出端盖挤压件尺寸图(图1),其中粗实线为挤压件的外轮廓。

图1 端盖零件与挤压件尺寸图Fig.1 Dimensional drawing of end cap parts and extrusions

表1 钢质零件热挤压成形的余量和公差Tab.1 Spare and tolerances for hot extrusion of steel partsmm

1.2 工艺方案设计

根据零件的结构特点、形状尺寸及其所需的力学性能和工艺性能,本文按金属流动方向与动模运动方向的不同提出2种成形方案,工艺流程为下料→镦粗→石墨+脂类混合物润滑→一次反挤压成形(图2方案一)或一次正挤压成形(图3方案二)→机加工。

图2 方案一端盖反挤压成形工艺流程Fig.2 Process end cap reverse extrusion forming process

图3 方案二端盖正挤压成形工艺流程Fig.3 Scheme 2 end cap positive extrusionforming process

1.3 毛坯尺寸的确定

下面计算公式参照文献[11]所得。根据端盖挤压件图可以计算出挤压件的体积V0=3 048.455 mm3,按照挤压凹模的孔径要求、原材料的种类及其所处的热环境计算坯料的基本尺寸;此外,还需在一定程度上遵循国家圆钢的直径和长度标准。因为端盖挤压坯料使用的是热轧钢材,故坯料直径D0的计算公式为:

(1)

式(1)中,D0为坯料直径(mm);D为凹模工作型腔的直径(mm);δ为钢材的热胀冷缩系数,一般δ取1.013~1.015;K为热轧钢材的正公差数值(mm),K取0.4 mm。

D=D′-0.75Δ+δ′D′=28.3-0.75×0.5+0.015×28.3=28.349 5 mm,

(2)

式(2)中,D为凹模工作型腔的直径(mm);D′为热挤压凹模的直径(mm);δ′为钢的冷缩率,一般情况下δ′取1.2%~1.5%;Δ为热挤压零件的外径公差。

坯料直径D0的计算式为:

(3)

毛坯直径为Φ27.54 mm,毛坯高度H0的计算式为:

(4)

式(4)中,H0为毛坯高度(mm);V1为挤压件的体积(mm3);V2为纵向或者横向毛边的体积(mm3),取挤压件的7%,V2=7%×3 048.455=213.39 mm3;V3为坯料在加热过程中烧损的体积(mm3)。

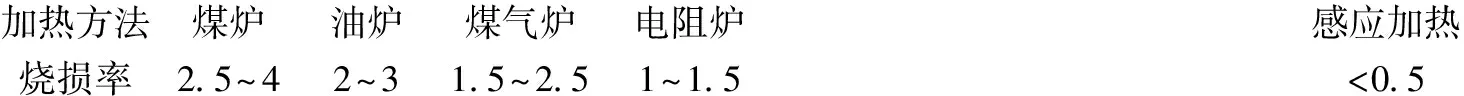

由表2查得,采用感应加热材料的烧损率为α<0.5%,故V3=0.5%×3 048.455=15.242 275 mm3。

表2 不同加热方法时钢的烧损率α %

1.4 润滑处理

热挤压成形过程中润滑剂的主要作用是在高温条件下降低挤压件与模具之间的摩擦磨损、提高金属的流动性和脱模性能。选用合适的润滑剂直接影响热挤压件成形的质量,在热成形工艺应用初期,多使用高质量的石墨或者石墨+油类混合物进行润滑低、中碳钢材料。本文端盖热挤压成形过程中采用石墨+脂类混合物的润滑方式。

2 二种工艺方案模拟成形质量的对比分析

在进行端盖零件模拟分析之前,首先需根据坯料材料性能、模具材料、压力机吨位、润滑情况、预热情况以及实际生产经验等大致确定主要参数,如凸模初始硬度、凸模预热温度、摩擦系数和挤压速度(低速压力机的速度一般在100~300 mm/s之间)等,需要确定的主要模拟参数如下表3所示。

表3 端盖挤压成形过程主要参数值Tab.3 Main parameter values of end cap extrusion forming process

通过数值模拟获得2种方案的成形结果图如图4和图5所示。

由图4a可知,端盖零件整体填充饱满,无明显缺陷,大端面表面光洁,无任何毛刺产生,表面成形质量非常高;而由图5a可知,端盖整体看起来比较饱满,无明显缺陷,大端面周边出现较大的毛刺,表面成形质量差。

由图4b可知,通过反挤压加工的端盖最大损伤因子值为0.4,小于许用损伤因子值0.45,故出现断裂的可能性较小;由图5b可知,通过正挤压加工的端盖最大损伤因子值为1.03,虽然端盖较大的损伤因子值基本上都集中在端盖大端的毛刺位置,但是端盖大端无毛刺位置损伤因子值也大于许用损伤因子值0.45,故出现断裂的可能性非常大。

等效应变表示多个方向应变值的矢量和,表示金属材料变形程度的大小。等效应变值过小将造成金属填充不饱满,等效应变值过大会造成金属材料变形程度过大而发生破坏。由图4c和图5c比较可知,端盖反挤压时等效应变值5.06大于正挤压时等效应变值4.52,说明反挤压时变形程度大,端盖填充饱满程度大于正挤压。

金属材料在外力作用下发生塑性变形,一般不会受到单向拉伸应力,并由表示多个方向应力值的矢量和的等效应力反映金属材料出现裂纹或发生破坏的概率。由图4d和5d比较可知,端盖反挤压时等效应力值279 MPa小于正挤压时等效应力值444 MPa,说明反挤压时出现裂纹或发生破坏的概率小。由Mises屈服准则可知,反挤压端盖的等效应力值均小于材料的屈服强度,所以材料未发生破坏,而正挤压端盖的等效应力值大于材料的屈服强度(45#钢的屈服强度为355 MPa),所以材料发生破坏的可能性非常大。

由图4e和5e比较可知,正反挤压的成形载荷图具有相似性,即在外力作用下材料开始发生塑性变形,载荷曲线开始急剧增大的位置是由于金属在圆角位置变形急剧,随后金属开始发生刚性平移,成形载荷曲线趋于稳定值,反挤压的成形载荷值为3.7×104N,远小于正挤压的成形载荷值为5.2×104N。这是因为反挤压时凸模的接触面积小于正挤压时凸模的接触面积而造成的,成形载荷值越小,说明材料在变形过程中的变形抗力小,会减小设备的损坏和凸模的开裂。

对比模拟结果图4和图5可知,利用反挤压加工端盖零件的成形质量高于正挤压加工。主要是因为反挤压加工时凸模与零件的直接接触面积小,使零件成形所需成形力降低,减轻了压力机设备的吨位,同时在正挤压凹凸模间隙位置出现毛刺时金属受到的成形力较大,反挤压金属受力较正挤压时小,再加上反挤压时,大端面在凹模封闭模腔内,故反挤压加工时大端面不会出现毛刺。

通过上述分析和图2、图3模型图的结构分析可知,反挤压加工端盖零件时优于正挤压加工,因此采用图2的反挤压模型加工。

图4 方案一端盖反挤压成形结果Fig.4 The end cap of the solution is reverse extruded.

图5 方案二端盖正挤压成形结果Fig.5 Scheme 2 end cap positive extrusion forming results

3 不同直径毛坯成形质量的分析

为了确保生产过程中端盖挤压件能够达到优质、高效、低成本,分别选取不同直径的坯料进行数值模拟分析,获得挤压件的不同尺寸值,而尺寸值需根据其模拟结果中所得到的坐标值计算,故分别模拟Φ27.38、Φ27.46、Φ27.54、Φ27.62、Φ27.70端盖反挤压成形追踪点的取值(图6),以及跟踪点数据及计算结果(表4),由于坐标点取值的相似性,所以仅截取了一个图形的追踪点坐标。在上端端面的不平位置上P1点为孔外径最低点,P2为最高点,P3为孔内径点,端盖中心坐标点P4(2.306 54,19.067 8,48.25)。

图6 方案一端盖反挤压成形追踪点的取值Fig.6 The value of the back-end forming tracking point of the end cap of the solution

由上述计算结果可知:坯料直径为Φ27.54、Φ27.62、Φ27.70时端盖的外径和内径全部符合其挤压件要求,而坯料直径为Φ27.70时,端盖高度不符合要求。综上所述,Φ27.54、Φ27.62两种直径下端盖的成形效果最理想。

表4 跟踪点数据及其计算结果Tab.4 Tracking point data and its calculation results

4 基于多目标参数端盖热挤压过程模具磨损失效的分析

4.1 模具磨损模型的建立

1953年Holm R和Strang等提出了粘着磨损理论,Archard J F在此基础上建立了Archard模型[12-15]。Archard磨损模型由下式表示:

(5)

式(5)中,ω为磨损深度,K为材料特性系数,取值为2×10-5;H为模具初始硬度(HRC);P为模具表面压强(MPa);v为滑动速度(mm/s);a、b、c为标准常数,对钢而言,a=1,b=1,c=2;T为温度(℃);t为时间。

从式(5)可知,在其他条件不变时,模具表面压强或滑动速度越大,都会造成模具的磨损更严重。

4.2 基于正交试验端盖挤压过程模具磨损优化试验

4.2.1 优化指标与优化工艺参数的选定

模具常存在断裂和磨损二种失效形式,磨损在生产过程中是不可避免的,需尽可能降低模具的磨损,故本文重点研究模具的磨损问题。本文研究的模具磨损深度表示的是在一次挤压成形后模具上所造成的最大磨损深度。如果磨损深度超过一定值,就会造成模具因为磨损过大而失效,所以在挤压过程中应尽可能降低模具磨损深度,以此来提高模具的使用寿命。在端盖反挤压成形过程中,因凸模是成形端盖的关键模具,而且凸模磨损比凹模磨损要严重,所以选择凸模磨损深度作为优化指标。

优化指标确定后,根据实际生产经验以及理论分析对上述参数的取值范围进行限定,限定取值范围如下:

(1)模具预热温度。一般在热挤压过程中,为防止模具温度过低而出现表面急剧升温而造成的表面起皮现象,提前需要对模具进行预热,以减小模具与坯料之间的温差。一般预热温度为150~300 ℃[16]。

(2)挤压速度的取值范围。根据端盖实际生产经验及理论分析,低速压力机的速度一般为100~300 mm/s。

(3)摩擦系数的取值范围。由于端盖的加工采用的是热挤压,加工过程中金属材料的流动性比较好,对润滑的要求相对较低,为满足模拟过程与实际加工过程更贴近,故选取摩擦系数的取值范围为0.25~0.40[16]。

(4)凸模初始硬度取值范围。用4Cr5MoSiV1材料做凸模时,硬度可以达到52~60 HRC,另外,凸模初始硬度过小会造成磨损严重,而硬度过大会造成凸模早期开裂或损坏,故凸模初始硬度暂取值52~60 HRC[17]。

4.2.2 正交试验设计

在端盖的热挤压成形过程中,选取凸模预热温度、挤压速度、摩擦系数以及凸模初始硬度4个因素,分别设4种水平,采用La(bc)=L16(45),试验因素水平如表5所示。

表5 试验因素水平Tab.5 Test factor level

将数值模拟结果填入表6正交试验数据记录表中。

表6 正交试验数据Tab.6 Orthogonal test data

注:X为凸模磨损深度。

4.2.3 正交试验结果分析

如果仅用极差法处理正交试验结果,就不能估计试验误差,试验结果可信度较小,因此,为确保结果的可信度,本文利用方差法和极差法共同分析,其中,α表示显著性水平,不同α值表示不同的犯错误的程度,α值越小,表示出错的可能性越小。显著性水平α的判别程度如表7所示。

表7 显著性水平α判别表Tab.7 significance level αdiscriminant table

极差Rj的计算公式为

(6)

第j列偏差平方和Sj的计算公式为

(7)

第j列偏差平方和的自由度fj等于该列的水平数减1,即

fj=b-1,

(8)

自由度为(fj,fe)的F分布的计算公式为:

(9)

除F分布值由表查得,其它数据均采用公式(6)~(9)计算得到,凸模磨损深度极差分析结果见表8,凸模磨损深度方差分析结果见表9。

表8 凸模磨损深度极差分析表 mm

表9 凸模磨损深度方差分析表 mm

注:***表示极显著。

在端盖的热挤压过程中以凸模磨损深度为判断依据。由表8可知:

(1)根据极差的大小确定其主次因素顺序为D、C、E、A、B,这表明因素D对凸模磨损深度影响最大,因素C对凸模磨损深度影响次之,因素E为空列,且与因素A对凸模磨损深度影响基本相同,均较小,因素B对凸模磨损深度影响最小。

(2)根据同一因素不同水平下凸模磨损值的大小确定其优水平为A2B3C1D4;因素B的影响程度小于空列,因素A的影响程度与空列基本接近,故A因素和B因素不能够作为凸模磨损深度的影响因素,需将因素A和因素B归入试验误差,其偏差平方和与其自由度也一起归入。

由表9可知:因素C的F比=19.6>F0.01(3,9)=6.99,因素D的F比=44.997>F0.01(3,9)=6.99。再结合表7可知:因素C的显著性水平α≤0.01,为极显著性因素,置信水平大于99%,说明因素C在端盖的挤压成形过程中对凸模磨损深度的影响非常大;因素D的显著性水平α≤0.01,为极显著性因素,置信水平大于99%,说明因素D在端盖的挤压成形过程中对凸模磨损深度的影响非常大。

综上所述,端盖在热挤压成形过程中以凸模磨损深度为判断依据的最优方案为A2B3C1D4,但是因素A和B为无关因素。

综合平衡法是将每个因素在单一指标体系中的最优水平组合在一起而达到试验目的。由于A和B两因素对凸模磨损深度的影响为无关因素,故暂不确定模具预热温度A和摩擦系数B,而对凸模磨损深度影响较大的是因素C和D,故最优水平为C1D4。对于确定的优水平C1D4组合,即挤压速度为100 mm/s、凸模初始硬度为60 HRC,再进行试验,验证其试验效果。

4.3 不同工艺参数对端盖热挤压成形过程中凸模磨损深度的影响规律

4.3.1 不同挤压速度对端盖热挤压成形过程中凸模磨损深度的影响

从正交试验结果(表8、表9)可知,挤压速度是造成模具磨损的关键因素之一,对研究端盖热成形过程中模具磨损有重要的作用。挤压速度相对于其他因素来说,其对凸模磨损深度影响较为显著,表明凸模磨损深度随挤压速度的变化会出现较大波动。为了进一步验证试验方向和凸模磨损深度随不同挤压速度的变化规律,选取挤压速度为100、150、200、300 mm/s进行模拟,分析其影响的规律。为保证数值模拟不受其它因素的干扰,需保证在改变挤压速度时,其它因素所取值一样,表10为不同挤压速度对凸模磨损深度的模拟参数值。

表10 不同挤压速度对凸模磨损深度的模拟参数值Tab.10 Simulation parameter values of different extrusion speeds for punch wear depth

利用DEFORM软件在后处理中查看凸模磨损深度分布图7a~d可知:挤压速度为100、150、200、300 mm/s时,凸模最大磨损深度分别为1.15×10-5、1.33×10-5、1.31×10-5、1.50×10-5mm。由图7e不同挤压速度对凸模最大磨损深度的影响趋势图可知:在一定的挤压速度区间内,挤压速度增大时,凸模磨损的深度也增大,凸模的寿命降低;挤压速度为300 mm/s时凸模抗磨损能力比100 mm/s时降低了1.3倍以上,凸模寿命也明显降低。

图7 凸模磨损深度分布图Fig.7 Punch wear depth profile

在实际生产过程中,并不是挤压速度越小越好,挤压速度过小会导致生产过程效率降低,也会影响金属材料的流动性,所以,在选择挤压速度时需要综合考虑现有压力机设备、加工水平等,以使选择的挤压速度更合理。通过上述分析可知,应该优先选用挤压速度为100 mm/s时进行实际加工。

通过图7e可以计算出凸模磨损深度与挤压速度的规律变化,计算得到多项式表达式为:

y=0.000 6x2-0.035 5x+1.258 3(未包括10-5),

(10)

4.3.2 不同凸模初始硬度对端盖热挤压成形过程中凸模磨损深度的影响

从正交试验结果(表8、表9)可以看出,凸模初始硬度也是造成模具磨损的关键因素之一,对研究端盖热成形过程中模具磨损有重要的作用。与其他因素相比,凸模初始硬度对凸模磨损深度的影响较为显著,表明凸模磨损深度会随着挤压速度的变化出现较大波动。为了进一步验证试验方向和凸模磨损深度随不同凸模初始硬度的变化规律,选取凸模初始硬度为52、55、58、60 HRC分别进行模拟,分析其影响规律。为保证数值模拟不受其它因素的干扰,需保证在改变凸模初始硬度时,其他因素所取值一样,表11为不同凸模初始硬度对凸模磨损深度的模拟参数值。

表11 不同凸模初始硬度对凸模磨损深度的模拟参数值Tab.11 Simulation parameter values of initial hardness of different punches to the wear depth of the punch

利用DEFORM软件在后处理中查看凸模磨损深度分布图8a~d可知,凹模初始硬度为52、55、58、60 HRC时,凸模最大磨损深度分别为1.54×10-5、1.37×10-5、1.23×10-5、1.15×10-5mm。

由图8e不同凸模初始硬度对凸模最大磨损深度的影响趋势图可知,在一定的凸模初始硬度区间内,增大凸模初始硬度能够有效减小凸模磨损深度,凸模初始硬度为60 HRC时比52 HRC时,其抗磨损能力提高1.3倍以上,在很大程度上增加了模具使用寿命。此外,验证了正交试验结果的准确性,凸模初始硬度对凸模最大磨损深度的影响非常大。

在实际生产过程中,并不是硬度越大越好,凸模初始硬度过大会导致模具出现早期开裂的现象,还需要根据现有设备、加工水平以及对模具材料硬度的处理等因素合理选择凸模的初始硬度,因此,本文优先考虑60 HRC的凸模初始硬度进行实际生产加工。

通过图8e可以计算出凸模磨损深度与挤压速度的规律变化,计算得到多项式表达式为:

y=0.001 5H2-0.221 4H+8.882 2(未包括10-5),

(11)

图8 凸模磨损深度分布图Fig.8 Punch wear depth profile

4.4 端盖热挤压成形过程凸模磨损失效结果的分析

在实际生产过程中,模具失效主要由磨损和开裂这两方面造成的,其中模具磨损是由于模具与加工工件之间不断接触摩擦而造成的,所以模具磨损在挤压过程中是不可避免的。由上述正交试验结果可以看出,在端盖热挤压成形过程中,导致模具磨损主要有凸模初始硬度和挤压速度两个因素,故采用凸模初始硬度、挤压速度的最优参数值进行模拟分析,主要探讨以下两方面内容,一是凸模磨损的具体位置,二是利用反求法以模具磨损速度、表面压强、表面温度以及滑移速度作为判断依据,探寻加工后凸模是否发生损坏或者继续加工是否会造成凸模损坏。

后处理时在凸模三维图上选取8个具有代表性位置点(图9a)作为凸模追踪点(取样点P1、P2、P3、P4、P5、P6、P7、P8),用以确定凸模某个位置磨损情况。由图9b挤压过程表面磨损温度追踪点变化曲线可以看出:P3、P6位置最终表面温度高,P3、P6位置是金属流动的过渡位置,金属流动剧烈,造成温度持续增大;P1、P2、P7、P8位置属于凸模与金属材料持续接触位置,持续传热,凸模与金属材料温度传热稳定后,表面温度开始稳定。由图9b可以看出:P7、P8位置温度先升高,金属坯料先与P7、P8位置接触,说明P7、P8位置先成形。

GB/T 15824—2008 规定热作模具钢热疲劳试验温度应在850 ℃以下[18],结合H13钢的实际使用情况,本文也以850 ℃为标准,凸模最高表面温度P6位置为830 ℃,小于850 ℃,所以凸模发生破坏的可能性较小。

由图9c挤压过程表面压强追踪点变化曲线可以看出:P1、P2、P7、P8位置的表面压强比较大,压强排序为P8>P7>P1>P2,判断依据为在相同力的情况下与面积的比值,P7、P8位置面积相对较小,故此表面压强比较大;P3、P6位置属于过渡位置,不属于直接变形抗力的承击面积,所以表面压强比较小;P8位置的表面压强最大为999 MPa,其值也远远小于模具钢的破坏值,所以凸模不会发生变形。

由图9d挤压过程滑移速度追踪点变化曲线和9e挤压过程磨损速度追踪点变化曲线可以看出:两图的曲线追踪点具有相似性,P3、P6位置是金属流动的过渡位置,金属流动剧烈,属于剧烈变形区,故此位置滑移速度和磨损速度较大,P4、P5位置滑移速度和磨损速度基本趋于0,说明这些位置属于端盖的刚性平移区。但是在最终滑移速度和磨损速度开始急剧增大,说明死区金属材料开始发生变形,导致磨损面积的变大,如果继续下压加工端盖会造成凸模磨损急剧变大,利用此规律可以判断下压多少位移会造成磨损急剧增大。

由图9f挤压过程模具磨损深度追踪点变化曲线可见:模具磨损深度为P6>P3>P2>P7>P1>P8>P4>P5,尤其是P3、P6位置属于磨损最严重的位置,与参考文献[2]的结论相比,优化后的单次模具磨损量降低超过5倍,在加工中应注意此位置。

根据Archard模型模具表面压强或滑动速度等数值越大,表示此位置模具磨损严重,但磨损最严重位置的模具磨损速度、表面压强、表面温度以及滑移速度均符合加工要求,故凸模磨损符合生产要求。但是在实际加工过程中,应重点检查P3、P6点位置的凸模磨损情况,及时修复,尽量减小模具成本的损失。本文上述模拟结果对实际加工和预防模具因磨损过大而导致失效具有指导作用。

5 结论

本文研究采用数值模拟技术模拟了端盖零件2种成形方案的成形过程,得到以下结论:

(1)利用方案一追踪点方法得到直径为Φ27.54、27.62时端盖成形效果最为理想,符合实际生产加工要求。

(2)端盖在热挤压成形过程中以凸模磨损深度为判断依据的最优参数组合是挤压速度为100 mm/s、凸模初始硬度为60 HRC。

(3)端盖零件P3、P6点位置的凸模磨损最严重,且模拟结果与参考文献[2]的结论相比,优化后的单次模具磨损量降低超过5倍,符合生产加工要求。

(4)本文端盖热挤压成形的优化设计符合生产加工要求。