底盘驱动轮技术研究与应用

刘顺当

(西山煤电(集团)有限公司 屯兰选煤厂, 山西 古交 030206)

0 引言

驱动轮是井下采煤机、输送机、锚杆机、掘锚机等采掘设备,运输设备的重要组成部分,驱动轮也是连采机重要的驱动零件, 其可靠的运行是保证煤矿高效生产的前提。驱动轮采用履带式行走机构,稳定性好、灵活性高、抓地力强、驱动性能好、适应性广等优点,故得到了广泛应用。但连采机运行过程中,驱动轮受履带交变应力的作用,应力和变形较大,故有必要对驱动轮结构以及啮合状态进行结构分析。

传统的履带底盘包含支重轮、拖链轮的结构,使得机体活动不灵活,整机质量加大,严重影响了生产效率。新型履带底盘去除了支重轮、拖链轮等结构,在采煤机向前运行时,驱动轮的驱动力要大于履带架和履带链之间的摩擦阻力,利用驱动轮与履带链的啮合,克服阻力后由驱动轮传递能量带动履带向前运行。履带架与履带链间摩擦力较大,充分足够的能量才能供应消耗,其耗能较大,但在运行稳定性上也展现了良好的性能优势。因此,有必要对驱动轮的类型和设计进行研究和探讨,并且分析其在实际工程中的应用。

1 驱动轮型式分类

1.1 按与履带板啮合工况分类

1) 等节距啮合。根据机械动力学,当履带板每一个销孔中心连接起来组合成的轨迹线恰好与驱动轮的外周形状一样即为圆形,同时二者半径大小一致。此时,在驱动轮与履带链整个啮合过程中,啮合紧密稳定,且履带链受力最小,故延长了整机的使用寿命,这是一种理想啮合状态,要求驱动轮和履带链二者节距相等,即等节距啮合。

2) 亚节距啮合。亚节距啮合指的是驱动轮节距大于履带链节距,采煤机履带底盘的灵活度与工作方式与驱动轮节距与履带链节距的比值有关。借助于其他设备履带灵活系数发现,该比值系数1.02是一个分界点。当比值小于1.02时,履带机在初始运行期间动作不灵活,驱动轮与底板咬合过紧,摩擦过大,运行过程中转弯不连续,碰撞猛烈等现象。当使用较长时间后,驱动轮不断地驱使履带链,使得履带链上销孔变大,但驱动轮节距基本没发生变化,所以二者比值减小,当比值为1时又恢复为等节距啮合;当使用时间继续延长,比值又在不断增大,当比值大于1.02时,驱动轮与履带链啮合松动,啮合不紧密,出现链子松动、吊链、卡链问题,导致履带机不能继续运行,即这个比值是随着使用时间的变化而变化,相应地会影响到整机的运行状态。

3) 超节距啮合。超节距啮合即驱动轮节距小于履带链节距,将履带链节距与驱动轮节距比值记为γ,当γ不超过1.03时,驱动轮与履带链啮合状态与亚节距啮合相似,履带机在初始运行期间动作不灵活,驱动轮与底板咬合过紧,摩擦过大,有刮蹭现象。与亚节距不同的是,这个履带板销孔中心连起来的轨迹线不是圆,无规律可循。当γ超过1.03时,同样也会出现驱动轮与履带链啮合松动,咬合不紧密,产生链子松动、吊链、卡链问题,导致履带机不能继续运行。

1.2 按齿形分类

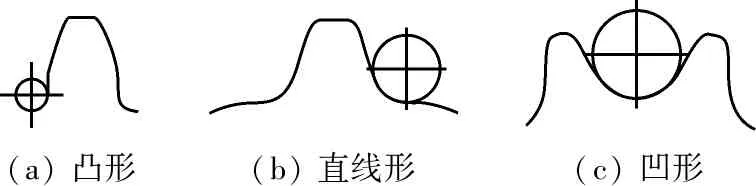

常见的驱动轮齿面形状有3类:如图1所示。

(a) 凸形(b) 直线形(c) 凹形

1) 向上凸起,节销尖锐的凸形。

2) 向上凸起,节销平缓的直线形。

3) 向下凹的凹形。

这3种驱动轮齿面各有千秋,但齿面形状为凹形的使用较多。主要是直线形和凸形经过长时间的使用,会使得啮合松动,履带链节销磨损严重,吊链现象时有发生,导致履带机不能继续运行。而凹形齿面刚好能克服这个问题,即使长时间的磨损使得履带链节销磨损严重,节销间距扩大,节销会沿着齿面向上爬,使得啮合继续保持紧密,增大接触面积,减小齿面的承受应力。但凹形齿面不易修理,一旦发生故障,修理成本较高。

1.3 按布置方式分类

根据驱动轮的具体位置,可分为前置、后置驱动轮。在煤矿作业等工程机械, 从功率消耗角度出发,一般选取后置驱动轮。主要原因是,前置驱动轮的周期长、损耗高、效率低,而后置驱动轮的周期短、牵引力小、损耗低、效率高。但当运行速度过高时,采用后置驱动轮会使底盘振动过大,从而功率受到损耗。通常速度>20 km/h时,应采用前置驱动轮。实际上设计速度一般为0~0.6 km/h,故多采用后置驱动式驱动轮。

1.4 其他分类

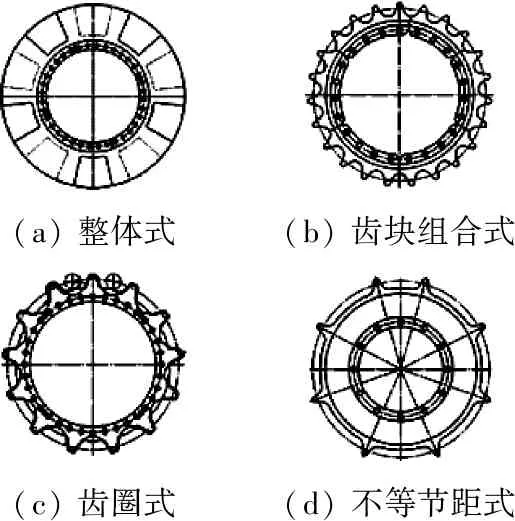

驱动轮结构各异,如工程场地小,则需屈伸臂长,这种情况下一般需要驱动轮为整体式结构的装备,如图2(a)所示的整体式;另外一种驱动轮对生产和组装要求过高,拆卸组装要方便、快捷,驱动轮外周为齿牙状,常应用于推土机装备(见图2(b)),等节距轮齿常见于短壁开采装备中的锚杆钻车、履带式转载破碎机、履带式液压行走支架等驱动轮为齿圈式结构(见图2(c))。图2(d)是某挖掘机用的不等节距驱动轮, 它的特点是驱动轮轮齿转动2圈啮合1次,对加工与装配要求不高、齿数不多、精度低。

(a) 整体式(b) 齿块组合式(c) 齿圈式(d) 不等节距式

2 驱动轮设计中的问题

2.1 驱动轮节距

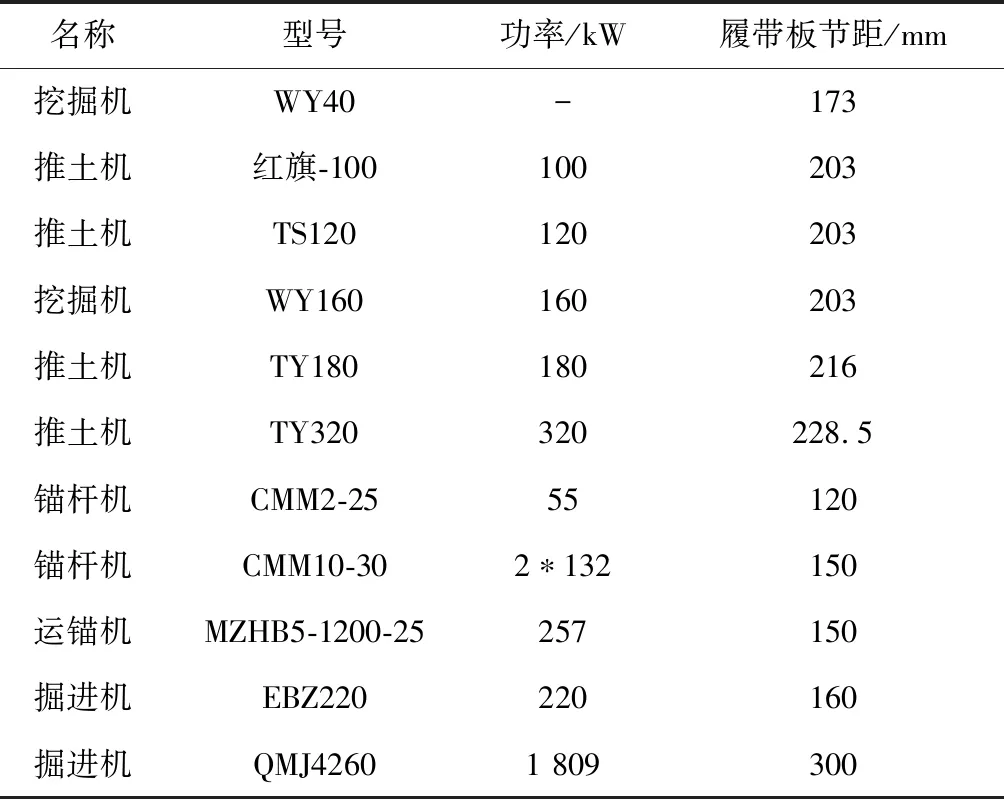

驱动轮节距指的是履带链链条滚子之间的中心距离,一般而言,173 mm、203 mm、216 mm、228.5 mm是工程机械领域常见的驱动轮节距,目前已有计算其具体数值的相关标准。参照《MT/T 579—1996悬臂式掘进机履带板及其销轴》标准,可确定煤矿掘进机的驱动轮节距数值。对于锚杆机,相应节距为120 mm;而运锚机为150 mm。国产履带式行走机械履带板节距如表1所示。

2.2 材料选择

设计机械零件时,诸多因素应考虑在内,包括成本价格、市场需要、采购难易度、零件机械性能,以及硬度、弯度、耐磨、耐压等。在力学性能设计上,由于当驱动轮正常运转时,会受到一系列的挤压应力、弯曲形变、磨损,故要注意钢材符合强度高、耐磨性好、淬透性好的要求。驱动轮常用材料及处理工艺如表2所示。

表1 国产履带式行走机械履带节距

3 驱动轮在煤矿机械上的典型应用

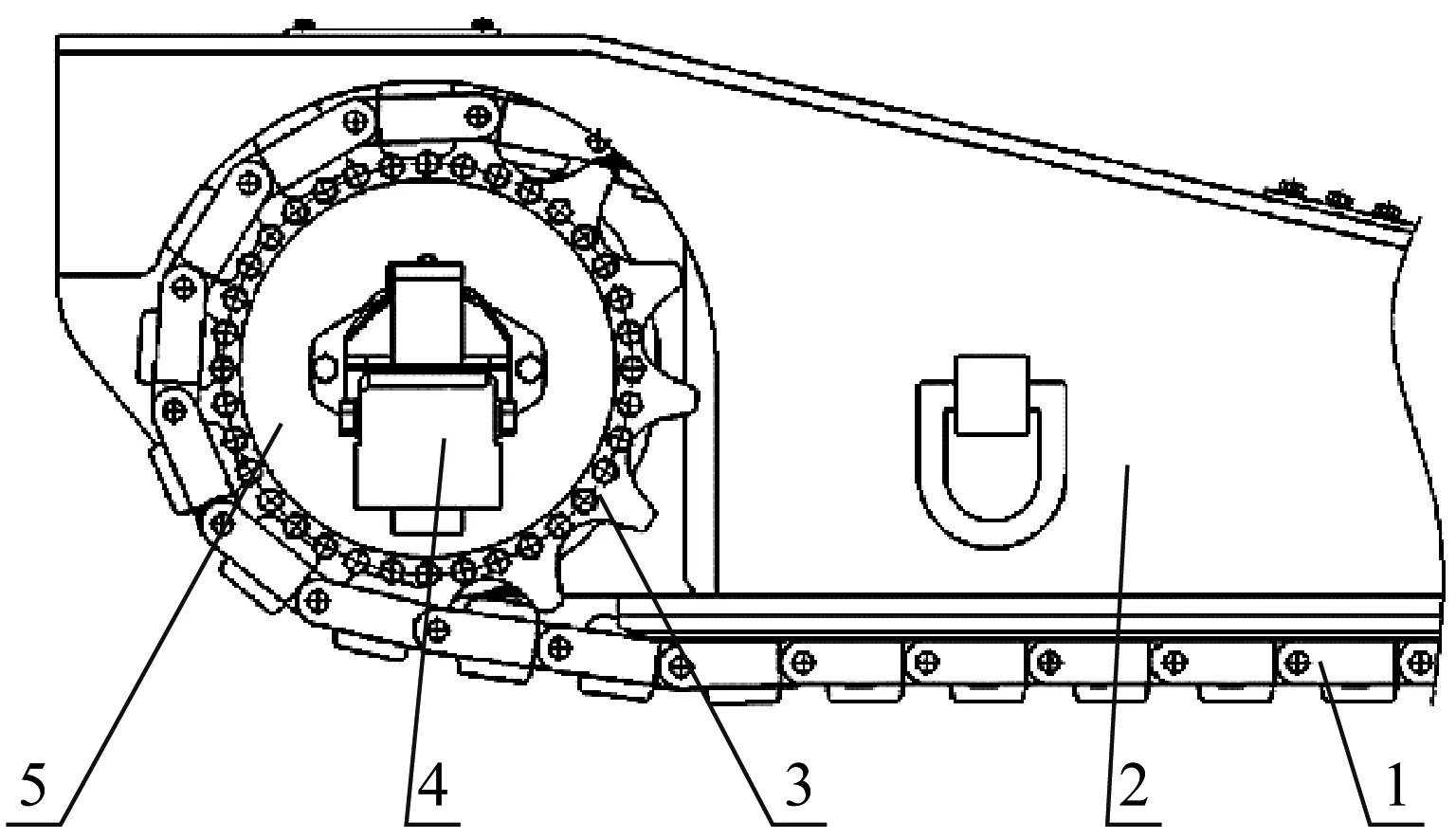

图3是锚杆机履带底盘的结构示意图。从图中可看出,驱动轮位于底盘中紧密位置,外围与履带链啮合,内侧与行走减速器联接,把动力传接给履带,从而促使底盘前进。具体装配上,通过螺钉或螺栓与行走减速机间隙配合相连;在防松设施上,采用10.9级细牙螺栓(或螺钉),减小螺旋角,从而增加摩擦阻力;另外,使用串联金属丝加强自锁性能,利用螺纹紧固胶加固螺纹副。在实际应用上,驱动轮常遭发生受齿面磨粒磨损、凹坑、形变等,如遇此情况,可借助堆焊-修磨再制造工艺对其修复。总体而言,此底盘整体布局紧凑合理。

表2 驱动轮常用材料及处理工艺

1-履带链;2-履带架;3-驱动轮;4-行走马达;5-行走减速器。

4 结论

驱动轮是履带式底盘传送动力的承接部件,是履带式底盘不可或缺的一部分,必须综合衡量各方面因素进行结构设计,以满足工程机械、煤矿安全等领域的具体需求。在结构设计上,应依据实际应用现状、强度刚度等,以确定驱动轮的整体型式及材料的选择。