插电式混合动力汽车高压塑料燃油箱静强度分析与优化

苏卫东,陈学宏

(亚普汽车部件股份有限公司研究开发中心,江苏扬州 225001)

0 引言

随着全球环境问题、能源问题的日益严重,新能源汽车已成为今后汽车工业发展的主要方向。插电式混合动力汽车(Plug-in Hybrid Electric Vehicle,PHEV)因具有良好的实用性和技术成熟度,从诸多新能源汽车技术方案中脱颖而出,并逐步为广大汽车消费者所接受,将会是今后相当长一段时间内的重点发展方向[1-3]。

燃油箱系统作为汽车中唯一存储燃料的安全部件,随着混合动力汽车的推广和应用,其设计研究也必然受到影响。由于大部分车主的日常使用中并不经常启动PEHV发动机,燃油箱中挥发汽油气体氧化物会在碳罐内积聚。为了降低碳罐的脱附频率,减少污染物的排放,需要将燃油蒸气密封在燃油系统内。随着温度升高和燃油晃动,燃油蒸汽的增加使得油箱内部压力增大,从而需要一种耐高压油箱[4-5]。为了提高塑料燃油箱的刚度,满足PHEV燃油箱密闭高压的功能要求,塑料燃油箱普遍采用双片吹塑工艺技术,在塑料燃油箱内部设置若干内置立柱来提高其刚度[6-7]。

因此,确定高压塑料燃油箱内置立柱数量及其布置位置,是设计关键和难点。本文作者采用有限元分析技术,模拟燃油箱内部承受正负压力荷载后燃油箱本体的变形,并依据燃油箱本体变形结果,确定最优燃油箱内置立柱布置位置与数量。

1 有限元模型

1.1 模型组成

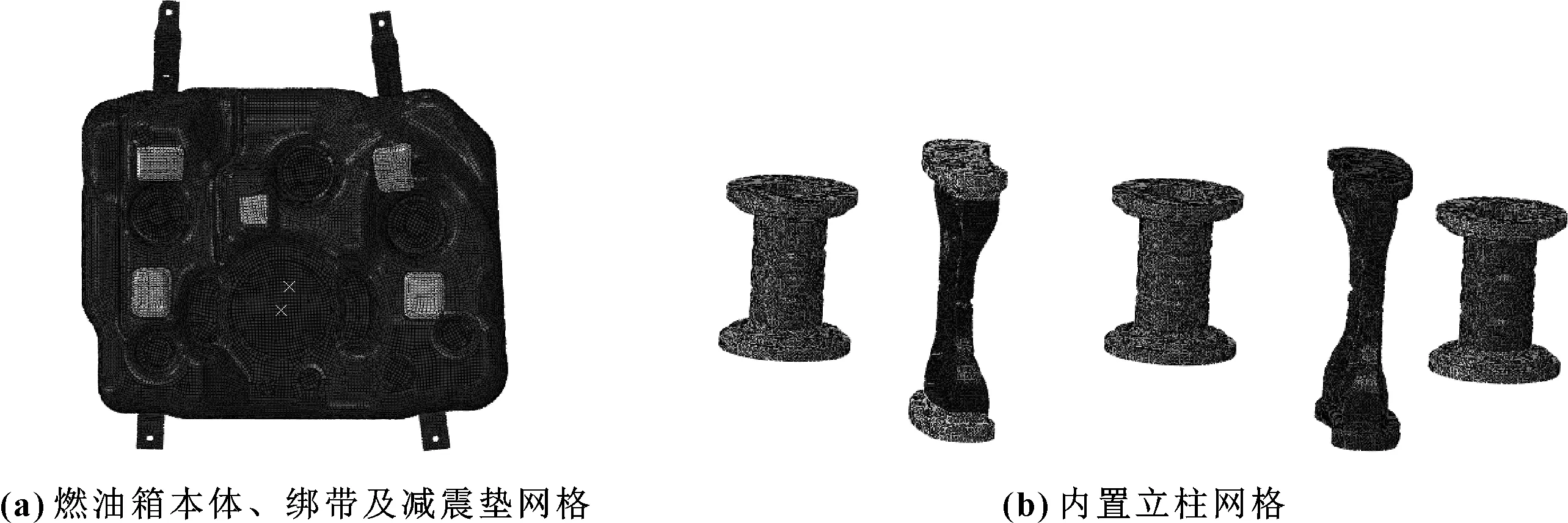

该燃油箱模型如图1(a)所示,包括燃油箱本体、绑带、减震垫以及若干内置立柱。内置立柱结构分成两种: H形立柱,布置于燃油箱泵口位置,如图1(b)所示;I形立柱,布置在燃油箱非泵口位置,如图1(c)所示。

图1 PHEV燃油箱结构组成

1.2 网格划分

网格划分是在有限元分析前对有限元模型进行前期处理,是有限元分析中必不可少的一个关键步骤,网格划分的好坏直接影响整个有限元分析的效果。为了确保获得合格有限元分析结果,本文作者采用专业有限元前处理软件HyperMesh进行网格划分,燃油箱本体、绑带及减震垫网格的平均尺寸为5 mm,内置立柱网格的平均尺寸为2 mm。燃油箱本体和绑带的单元类型为S3/S4壳单元,减震垫通过刚性单元和软接触实现,其刚性单元类型为RD3/RD4,内置立柱选择4节点实体单元C3D4,网格模型如图2所示。

图2 PHEV燃油箱网格模型

1.3 材料属性

燃油箱本体的材料为HDPE,绑带材料为ST12,内置立柱由HDPE与PPA两种材料包浇组成。由于燃油箱承受压力荷载时的环境温度为80 ℃,故需考虑上述材料在80 ℃的力学性能。3种材料80 ℃时应力应变曲线如图3所示。

图3 3种材料80 ℃时应力应变曲线

1.4 模型装配定义

燃油箱本体外表面与绑带之间定义为硬接触关系,内置立柱与燃油箱内表面之间通过绑定连接。为了模拟减震垫的效果,在减震垫刚性面与燃油箱本体外表面之间设置软接触,其接触压力与压缩量的关系如图4所示。该接触压力曲线是通过将减震垫固定在刚性台面上,采用刚性压块低速压缩减震垫,记录压块所受反作用力与压缩量的关系。

图4 减震垫软接触曲线

1.5 边界条件及工况

减震垫刚性面施加固定约束,绑定4个端面施加4 mm的预紧位移,位移方向为铅直向上。燃油箱施加的荷载工况具体内容见表1。

表1 载荷工况

2 分析结果及优化

2.1 I形内置立柱数量优化

为了研究I形内置立柱数量对燃油箱本体承受正负内压力荷载时变形的影响,本文作者进行了两种I形内置立柱数量燃油箱的变形分析,分别为含3根I形内置立柱和含4根I形内置立柱,其分析模型如图5所示,燃油箱本体变形云图及结果如图6和图7所示。

通过对比可以发现:燃油箱内部I形立柱数量由3增到4后,燃油箱本体的最大变形由26.32 mm降低到18.1 mm,说明增加I形内置立柱的数量,可以减少燃油箱本体变形。

图5 燃油箱分析模型(内置I形立柱)

图6 内置I形立柱燃油箱本体变形云图

图7 内置I形立柱燃油箱本体变形结果对比

2.2 H形立柱效果研究

由图6可知:无论是在燃油箱内部布置3根I形立柱,还是4根I形立柱,燃油箱本体的最大变形均出现在油泵口处。因此,在燃油泵口布置3根H形内置立柱,同时外加2根I形内置立柱,如图8所示,并将其变形模拟结果与图5中布置4根I形的燃油箱模拟结果进行对比,模拟结果如图9和图10所示。

由上述变形结果对比可知,在燃油箱泵口位置布置H形内置立柱后,燃油箱本体的变形下降到5.74 mm,有了非常显著的改善。因此,在燃油箱泵口处H形内置立柱,可以有效限制燃油箱本体的变形。

图8 燃油箱分析模型(内置3根H形立柱和2根I形立柱)

图9 燃油箱本体变形云图(内置3根H形立柱和2根I形立柱)

图10 燃油箱本体变形结果(内置3

2.3 H形立柱数量优化

为了进一步优化燃油箱内置立柱的布置,本文作者在图8的基础上,减少1根H形内置立柱,如图11所示,进行燃油箱变形,并与之前未减少H形立柱的燃油箱模拟结果进行对比,如图12和图13所示。

图11 燃油箱分析模型(内置2根H形立柱和2根I形立柱)

图12 燃油箱本体变形云图(内置2根H形立柱和2根I形立柱)

图13 燃油箱本体变形结果(内置2根H形立柱和2根I形立柱)

由上述变形结果对比可知,燃油箱泵口位置的H形立柱数量由3减少到2后,燃油箱本体变形并没有显著变化。因此,燃油箱泵口H形立柱数量只需要2个,没必要布置3个。

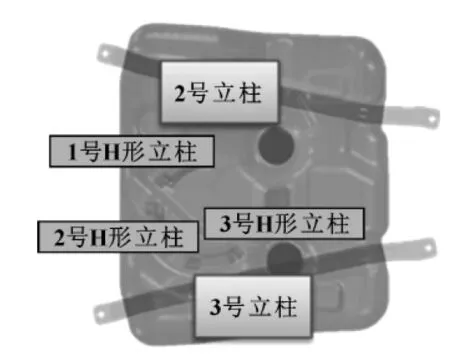

2.4 内置立柱最优布置

根据上述燃油箱变形有限元分析结果的讨论,确定燃油箱内置立柱最优布置为:

(1)布置2根H形内置立柱,对称分布在燃油箱泵口两侧;

(2)为了限制非泵口区域的燃油箱本体变形,布置3根I形内置立柱。具体内置立柱分布如图14所示。

图14 燃油箱内置立柱最优布置

3 结束语

以缩小燃油箱本体变形为目标,以结构有限元分析技术为手段,对塑料燃油箱内置立柱的布置进行了设计优化。首先介绍塑料燃油箱有限元模型的建立,包括网格单元的选择、材料性能的定义、各组件之间装配关系的模拟以及边界条件及分析工况。最后,运用上述有限元模型,对多种内置立柱布置方案的燃油箱进行静强度有限元分析,通过对比不同内置立柱布置方案的燃油箱本体变形,确定最优内置立柱布置方案。