基于数字车间的联合收获机制造品质终检系统研究

倪昕东 陈 度 王书茂 邓志恒

(1.中国农业大学工学院, 北京 100083; 2.中国农业大学现代农业装备优化设计北京市重点实验室, 北京 100083)

0 引言

联合收获机是复杂的农机装备,其制造过程通常需要历经下料、机加工、焊接、喷漆、部装、总装、检验等上百道工序,属于典型的离散制造过程,具有物料品类多样、生产环节繁杂、过程控制多变等特点。为适应不同区域农艺生产模式的多样性,我国联合收获机设计制造过程还存在定制化程度高、制造品质控制难等问题,影响了整机产品的作业性能和可靠性,进而成为制约我国联合收获机产品走向国际市场的重要因素。

数字车间是数字化、网络化技术在车间工厂的综合应用。数字车间以机加工中心、机器人、传感单元、自动测试系统等自动化设备为物理基础,搭建车间各元素的数字模型,通过车间管控系统和数字模型与物理基础之间的深度融合,将车间制造过程以可视化形式呈现,实现了制造过程的精准直观管控[1-2]。在高端装备制造领域,为了保证产品的制造品质,结合数字车间技术已经进行了产品设计、制造过程监控及质量检测等方面的研究。在航空航天制造领域中,传统的设计制造手段已无法满足现代航空航天制造业对装配精度和生产效率的需求[3],通过数字化装配、生产制造工艺规划与装配仿真结合的方法[4-5],在仿真平台上完成虚拟装配后生成车间指令,实现零部件加工“一次性正确”和装配无缝连接[6]。波音787生产线上数字化检测技术已得以实现,通过三维空间检测技术与质量控制手段建立数字化检测体系,实现了精准定位和安全装卸[7]。在高端汽车生产制造过程中,车间生产正逐渐从自动化朝着数字化方向转型,以产品生命周期管理模式实现了从产品设计、工艺规划、生产制造到维护预警[8-10]的虚拟生产和质量监控仿真,确保整车产品的质量和一致性。

在农机装备领域,发达国家制造企业已经广泛采用在线检测、质量自动调控、数字化评估模型等技术和平台对产品制造品质进行监控,极大地提升了关键零部件及整机的制造品质和产品一致性[11-14];我国对关键部件的检测技术已逐渐成熟,采用激光测距实现包括滚筒圆柱度及外辐盘焊接垂直度在内的联合收获机脱粒滚筒焊接质量检测技术[15]、通过工业相机开发基于机器视觉的收获机械发动机孔组位置度误差检测技术[16]等都为农机装备制造品质和工作性能的检测提供了解决思路,但针对整机制造品质尚未形成较为成熟的制造过程质量检测与评价体系。目前,联合收获机的制造品质检测主要采用人工查验方式,其数字化和自动化水平低,产品质量评价以专业人员经验为主,缺乏成套的自动化检测设备及定量评价手段,亟需对联合收获机制造品质快速检测方法和检测系统进行研究。

本文以联合收获机整机制造品质评价为研究对象,构建整机制造品质终检系统数字车间虚拟仿真模型,利用Visual Components平台对设计的多工位流水线式和多功能单元线式2种工艺布局的适用性、检测节拍、仪器利用率等车间运行参数进行仿真分析。在此基础上,开发联合收获机电气检测系统,并通过车间生产实验对系统的适用性进行验证。

1 整机制造品质检测方法

1.1 检测项目确定

联合收获机制造品质检测项目的确定依据主要包括:①国家及行业对联合收获机的制造品质提出的规定和要求(表1)。②联合收获机制造企业结合产品特点规定的技术需求和实际生产需要。

表1 联合收获机制造品质相关标准Tab.1 Manufacturing quality related standards for combine harvester

结合国家相关行业标准和企业具体需求,本文提出的联合收获机制造品质终检系统的检测项目(表2)将从联合收获机的作业安全、环保指标和电液系统工作性能3方面进行检测和评价。

1.2 检测方案设计

根据确定的检测项目,设计了多工位流水线式检测系统和多功能单元线式检测系统2种布局方案,以“检测流程有序、合理高效利用空间”的原则对2种检测方案进行布局规划。

表2 整机检测项目Tab.2 Machine inspection items

在多工位流水线式检测系统中,通过整合检测功能,将各检测项目分布于转向轮定位检测、制动及液压性能检测、灯光噪声及排放检测和电气性能检测4个检测工位中(图1)。以生产流水线形式连续、高效、有序地进行联合收获机制造品质检测,4个工位之间相互独立、便于管理,适合于日产量较高的产品型号。另外,对于检测过程中发现的部分生产和装配问题,可以安排专业人员进入检测工位,进行故障的排查和处置,提升生产效率。但是,流水线式检测布局方案需要对现有检测车间进行大幅改造,整体投资大,且在生产过程中需要投入较多的专业检测人员。

图1 多工位流水线式检测方案Fig.1 Multi-station pipelined inspection system

不同于多工位流水线式检测系统,多功能单元线式检测系统将各检测项目集成于单个车间工位中,布局方案设计源于单元线(Cell line)[23]生产方式,具有占用空间小、建线周期短、检测人员投入少等优点。综合考虑现场空间、仪器设备间干涉、布局合理性、操作流程顺畅性等问题,设计的多功能单元线式检测车间如图2所示。

图2 多功能单元线式检测方案Fig.2 Multi-functional cell-line inspection system

2 数字检测车间建模与仿真

在传统生产制造过程中,车间的运行和管理模式存在诸多亟需改进的问题,比如,车间内大量信息由人工统计完成,以书面文件形式汇报,数据整理时间长且数字化程度低;生产制造多以多车间协同作业进行,协同管理难,任务分配工作量大;离散型制造过程物料品类多样、生产环节繁杂、过程控制多变,制造过程质量监控难[24]。在工业4.0背景下,通过数字化系统平台实现多车间运行的协同管理,将有效提升生产质量的智能化水平和生产效率[25]。

2.1 系统建模

选用Visual Components作为检测系统的仿真环境(图3),能够实现对车间环境、仪器设施、虚拟人员等复杂模型的快速修改和指令变更。Visual Components中进行模拟仿真的对象即为组件,使用SolidWorks建模软件对联合收获机整机制造品质终检系统中所使用的传感模块、检测仪器、生产车间以及被测对象进行三维建模,并导入Visual Components创建为仿真组件,将检测方案映射到三维建模平台,有效评估联合收获机整机制造品质终检系统设计方案的可行性、适用性和合理性。

图3 Visual Components仿真环境Fig.3 Visual Components simulation environment

在Visual Components中进行检测系统数字车间搭建,车间内仪器设备、工作人员、联合收获机以及检测现场之间协同调整,对模型之间的空间位置干涉、工作人员操作效率、仪器设备功能效率等车间生产元素的空间布局和检测工艺规划进行评价和优化,通过数字化仿真平台实现车间布局设计和工艺规划效率的提升。

2.2 系统仿真分析

生产检测效率、仪器利用效率、人员工作强度是评价联合收获机整机制造品质终检系统的3项重要指标。通过Visual Components数字化设计平台的仿真功能,对设计的2种工艺布局形式进行分析和评价,将为终检系统的开发提供依据。系统仿真及评估方法如图4所示。

图4 系统仿真与分析评价框图Fig.4 System simulation and analysis evaluation diagram

2.2.1多工位流水线式检测系统仿真

多工位流水线式检测系统由多个工位组成,且每个工位的检测时间不同,为了提高检测效率和设备利用率,需要考虑到每个工位的检测节拍,并确定多工位流水线式检测系统的整体检测流程。为区分检测系统的不同工位布局方案,用A代表转向轮定位检测工位、B代表制动及液压性能检测工位、C代表灯光噪声及排放检测工位、D代表电气性能检测工位,通过系统仿真,检测过程耗时分别为140、205、196、129 s。通过对4个检测工位的多种布局方式进行逐个仿真,发现各种布局形式均能够顺利完成检测任务且无阻塞现象,对具有代表性的4种布局方式进行比较,并进行1 h系统动态仿真,仿真结果如表3所示。

表3 多工位流水线式检测系统布局对比Tab.3 Layout comparison of multi-station pipelined inspection system

由表3可知,布局方式B-A-C-D的单台检测耗时最短,且单位时间内完成检测任务最多,所以多工位流水线式检测系统按照“制动及液压性能检测工位—转向轮定位检测工位—灯光噪声及排放检测工位—电气性能检测工位”的顺序进行检测线布局。在该布局方式下进行的系统仿真过程中,以第1台联合收获机驶入制动及液压性能检测工位作为起始点,580 s时第1台联合收获机驶出电气性能检测工位,1 h内共有16台联合收获机驶入检测系统,其中14台完成全部检测任务,仿真情况如图5所示。

图5 流水线式检测过程仿真结果Fig.5 Test process simulation results of multi-station pipelined inspection system

以检测系统中设备使用效率及自动化程度较高的灯光检测仪为分析对象,当灯光检测仪的感光探头发生位移即判断其进入工作状态。在1 h的终检系统仿真过程中,灯光检测仪的工作时间为1 173 s,使用效率为32.6%,工作情况如图6所示。

图6 1 h内灯光检测仪工作情况(流水线式)Fig.6 Working condition of light detector in 1 h (multi-station pipelined inspection system)

在劳动强度方面,利用虚拟机器人对终检系统工作人员工作步数、心率和工作效率进行仿真分析,其结果为检测工位的工作内容安排、人员数量投入、劳动效果评价等提供依据。多工位流水线式检测系统在布局方式B-A-C-D下进行仿真,工作人员平均工作步数2 131步、最高心率110次/min、工作效率为8.4%。

2.2.2多功能单元线式检测系统仿真

多功能单元线式检测系统将多个检测项目集成于单个检测系统中,检测人员的数量成为影响检测系统运行成本和检测效率的重要因素。为了验证人员配置的最优方案,分别为终检系统操作配置2、3、4名检测人员并进行仿真分析,仿真结果如表4所示。

表4 不同人员数量配置条件下工作强度情况Tab.4 Workers’ work intensity comparison under different configurations

由表4可知,为系统配置2名检测人员时,人员平均工作效率最高,但每小时完成检测任务数量较少(6台),系统整体工作效率较低;当为系统配置4名检测人员时,每小时可以完成较多的检测任务(7台),但由于人员数量较多,导致每名工人工作效率较低,存在劳动力过剩现象,人员投入成本高;当配置3名检测人员时,通过平均工作步数、工作效率和每小时完成检测数量3项指标对比分析,均能达到较好的区间范围。因此,多功能单元线式检测系统将设计在3名检测人员的条件下进行仿真,对系统的检测效率、仪器设备使用效率和工作强度进行分析。

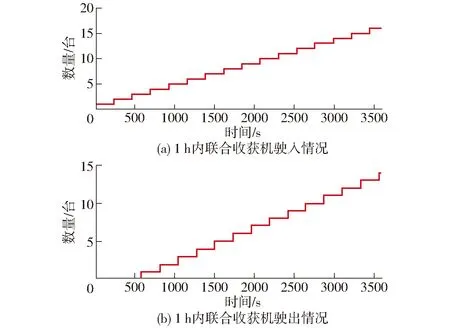

为得到多功能单元线式检测系统的检测效率,同样以每小时完成检测台数和单台检测时间作为评价标准,以第1台联合收获机驶入工位作为开始,驶出工位作为完成检测任务的标志。经过1 h的系统仿真,分析计算后得到单台联合收获机完成检测任务共耗时503 s,1 h内共有8台联合收获机驶入检测工位,其中7台完成全部检测任务驶离检测工位,如图7所示。所以,采用多功能单元线式检测方案,并配置3名检测人员进行整机制造品质检测时,每小时可以完成7台产品检测的工作任务。

图7 单元线式检测过程仿真结果Fig.7 Test process simulation results of multi-functional cell-line inspection system

同样以灯光检测仪作为仪器设备使用效率的分析对象,感光探头发生位移即判断其进入工作状态。仿真结果表明灯光检测仪在1 h内的工作时间为572 s,工作效率为15.9%,工作情况如图8所示。

图8 1 h内灯光检测仪使用效率(单元线式)Fig.8 Use efficiency of light detector in 1 h (multi-functional cell-line inspection system)

为了验证3名检测人员的工作强度,通过虚拟机器人,分别对3名工作人员在单位时间内的工作步数、心率和工作效率进行分析。3名检测人员在检测过程中的工作安排为:1号人员负责转向轮定位检测和灯光噪声及排放检测;2号人员负责制动及液压检测和电气系统检测;3号人员负责协助1号人员进行仪器设备安装及现场指导和系统操作。经过1 h系统仿真,3名检测人员的工作步数、最高心率和工作效率如表5所示。

表5 多功能单元线式检测系统工人工作情况Tab.5 Workers’ working condition of multi-functional cell-line inspection system

2.3 仿真结果分析

多工位流水线式检测系统和多功能单元线式检测系统的仿真结果对比见表6。

表6 2种检测方案仿真结果对比Tab.6 Simulation results comparison of two inspection systems

在系统整体检测效率方面:多功能单元线式检测系统的单台检测耗时明显比多工位流水线式检测系统要短,主要是由于多工位流水线式检测系统中,被测联合收获机需要在不同检测工位完成相应的检测项目,机器在工位转移过程中耗费较多时间,增加了整机的检测时间;但多工位流水线式检测系统中多个工位可以实现同时作业,检测效率较高,即使单台收割机检测耗时较长,每小时仍可以完成较多的检测任务。

在仪器设备的使用效率方面:多工位流水线式检测系统的仪器设备使用效率要明显高于多功能单元线式检测系统,由于多工位流水线式检测系统在工作过程中可以多工位、多项目同时进行检测生产,大大降低了仪器设备的闲置时间,整体使用效率较高,但同时仪器设备的工作负荷也随之增加。

在检测人员投入和工作效率方面:多工位流水线式检测系统需要投入较多检测人员,生产成本投入较高;从工作人员平均步数、最高心率等工作强度指标进行对比分析,2种检测系统方案没有明显差异,但多工位流水线式检测系统每个工位的人员工作效率较高。

通过以上分析表明,2种检测系统布局方案各有自身的特点和适用场景,但均能够满足大中型联合收获机生产企业整机下线终检生产实际需要。多工位流水线式检测系统需要较大的空间进行场地建设,投入成本高,适用于大批量产品检测需要;多功能单元线式检测系统占地面积小,系统柔性较高,且建设投入成本低,更适合于生产批量较少、定制化程度较高的大型智能化联合收获机整机产品。

3 电气性能检测系统设计与验证

对联合收获机整机制造品质终检系统布局方案和检测工艺流程仿真结果表明,各项检测任务均能够按照相关标准和实际生产需求完成,为了更好地验证多功能单元线式检测系统的可行性,开发基于虚拟仪器平台的电气性能参数检测系统,并进行实验验证。

3.1 软硬件设计

3.1.1硬件设计

联合收获机的电气系统主要包括灯光、仪表、启动电路、蓄电池等模块,其制造品质是影响整机产品作业可靠性和安全性的重要因素。联合收获机的电气检测系统主要包括启动性能、用电器质量、总线故障诊断等方面的检测和诊断功能,具体检测原理是在不破坏原有线路的基础上,通过电流传感器、电阻仪、CAN总线分析仪等传感模块和仪表,对被测产品电气参数和性能进行快速综合的分析和评价。联合收获机整机电气性能检测系统方案如图9所示。

图9 联合收获机整机电气性能检测系统硬件方案图Fig.9 Electrical testing system hardware scheme

3.1.2软件开发

虚拟仪器的灵活性使上位机软件可以代替传统硬件设备的诸多功能,很多传统的仪器设备需要计算机的搭配使用,虚拟仪器可以通过计算机的某些功能和兼容性代替传统硬件,上位机测控软件是虚拟仪器技术的核心,实现友好的人机交互、仪器设备测试功能以及实现与硬件设备之间的数据互通[26-27]。本文选用LabWindows/CVI为软件平台进行电气性能检测系统软件的开发。

图10 软件架构Fig.10 Software architecture

检测软件的架构设计(图10)基于模块化分区理念,将相同类型的功能整合在1个模块分区中,软件运行时根据需要调用分区,使用者在使用时操作更便捷,更加清晰明了地获得需要的数据,同时也有利于软件管理,提高软件运行稳定性[28]。

电气检测系统软件主要包括4部分:参数设置、信号采集、数据处理、报表分析。参数设置包括性能评价阈值区间的设置、产品型号、操作人员等信息的录入等;信号采集主要是将传感模块和总线分析仪采集到的原始信号,通过数据协议进行传输;数据处理主要是提取原始数据中的特征信息,并通过波形图标等形式进行实时显示;报表分析主要实现历史数据的回调分析、特征查询、报表打印等功能。

3.2 实验验证与结果分析

联合收获机电气性能检测分为静态性能参数检测和动态性能参数检测。静态性能检测主要包括用电器工作电流和整机总线参数2部分;动态性能检测主要对整机启动性能进行分析和评价。

静态性能检测主要采用以下方式进行验证:随机抽取1台联合收获机,由检测人员安装电流传感模块(图11),通过总线接口将总线分析仪接入联合收获机电气系统。检测前,根据待测机型修改并确认各用电器额定工作电流的合格区间,检测过程中驾驶员根据指示,依次开启用电器,软件系统自动获取传感器数据,与设置的合格区间进行比对后,生成检测结果并自动保存,静态性能参数检测交互界面如图12所示。

图11 电流传感器安装Fig.11 Current sensor installation

图12 静态参数检测界面Fig.12 Static parameter inspection

动态性能参数检测(图13)主要对联合收获机启动过程中启动回路和发动机的工况参数进行分析和评价。为了验证系统工作的准确性和可靠性,通过实验对10台联合收获机进行动态性能测试,包括启动电流、启动时间、油耗、发动机转速等数据和结果的分析,测试结果如表7所示。

图13 动态参数检测界面Fig.13 Dynamic parameter inspection

通过数据分析可以发现,被测联合收获机的启动电流、启动压降、充电电压、发动机转速的变化情况基本一致,检测数据均在合格区间内;但由于联合收获机完成装配后还未进行道路测试和整机工况磨合,发动机和主要工作部件还未达到最佳工作状态,存在启动运行不稳、整机运转不畅等问题,造成启动电流、发动机瞬时油耗等参数一致性较差。

表7 电气性能动态参数检测结果Tab.7 Dynamic parameters test results of inspected combine harvesters

通过静态性能参数和动态性能参数生产检测实验,结果表明整机电气检测系统的功能运行稳定,信号采集正常,能够在不破坏原有线路的条件下完成联合收获机整机电气系统性能参数的快速检测,符合联合收获机整机制造品质检测生产的实际需求。

4 结论

(1)针对联合收获机制造品质检测过程中存在的问题,在整合国家相关标准及企业生产实际的基础上,提出了联合收获机整机制造品质终检方案及相应的检测方法。根据生产需求设计了多工位流水线式和多功能单元线式2种终检系统工艺方案。

(2)建立了2种终检系统的数字车间模型,并在Visual Components数字工厂建模软件平台上进行了动态仿真。通过对比2种方案的生产检测效率、仪器设备使用效率和人员工作强度,综合分析了2种方案的优缺点,最终确定多功能单元线式检测方案更适用于大型联合收获机制造过程质量的检测。

(3)为了验证多功能单元线式检测系统在生产实际中的可行性,开发了联合收获机电气性能检测系统。通过静态参数和动态参数的生产检测,验证了电气检测系统的适用性和可靠性,实验结果表明,基于虚拟仪器技术开发的整机电气性能检测系统能够满足实际生产检测需求,基于检测数据的评价分析能够为企业评估联合收获机整机电气系统制造品质的一致性和可靠性提供依据。