爬壁机器人翻越焊缝过程动力学建模研究

朱世强 高振飞 宋 伟,3 杜镇韬 李存军 郑妙娟

(1.浙江大学海洋电子与智能系统研究所, 舟山 316021; 2.之江实验室, 杭州 311121;3.西南交通大学轨道交通运维技术与装备四川省重点实验室, 成都 610031;4.舟山市质量技术监督检测研究院, 舟山 316021)

0 引言

远洋渔业是现代农业的重要组成部分,远洋渔船是支撑远洋渔业发展的重要装备。远洋渔船通常需要长时间在海面上作业,船体外板不可避免地受到锈蚀危害,不但导致渔船使用寿命缩短,还将严重威胁渔民的生命财产安全。因此,定期对渔船外板进行除锈作业十分必要[1]。爬壁机器人作为一种高效、安全的除锈作业工具,已逐渐被应用于船体外板的锈蚀清理工作[2-11]。

目前,用于除锈的爬壁机器人多采用充气轮与悬挂磁铁的吸附爬壁轮结构[10-12],其轮胎压缩量与磁吸附力之间存在复杂的非线性耦合关系。轮胎压缩量变化将直接影响磁吸附力,进而影响爬壁机器人的负载能力和壁面行走可靠性[10]。在船舶外板除锈作业过程中,爬壁机器人需要翻越焊缝,在翻越焊缝后轮胎压缩量会减小,从而导致磁铁气隙增大、磁吸附力减小,削弱了爬壁机器人的负载能力,产生打滑、倾覆等壁面行走失效现象。因此,研究船舶除锈爬壁机器人的焊缝翻越过程和轮胎压缩量的变化特性,对于完善爬壁机器人设计方法、提高爬壁机器人作业的可靠性都具有重要意义。

现有关于焊缝翻越过程的研究多针对刚性轮磁吸附爬壁机器人[13-21],通常不需考虑轮胎压缩量的影响,尚未见针对充气轮磁吸附爬壁机器人的相关研究。文献[13]建立了爬壁机器人越障时的静态模型,用以评估爬壁机器人对壁面障碍物的翻越能力,并基于该模型确定了不同尺寸障碍物下爬壁机器人的不打滑条件。利用ADAMS软件,文献[18]建立了爬壁机器人翻越焊缝过程的动力学仿真模型,获得了翻越过程中磁吸附力的变化曲线。然而,相较于刚性轮,充气轮具有更大的轮胎压缩量,与磁吸附力之间存在复杂的非线性耦合关系,其焊缝翻越过程的数学模型更为复杂。

针对上述问题,本文对爬壁机器人翻越焊缝过程动力学建模进行研究。首先,阐述爬壁机器人的轮系结构;其次,建立爬壁机器人翻越焊缝过程的动力学模型;然后,利用该动力学模型进行爬壁机器人翻越焊缝过程的数值仿真;最后,设计试验获取数据,与数值仿真结果进行对比分析,以验证动力学模型的正确性。

1 轮系结构

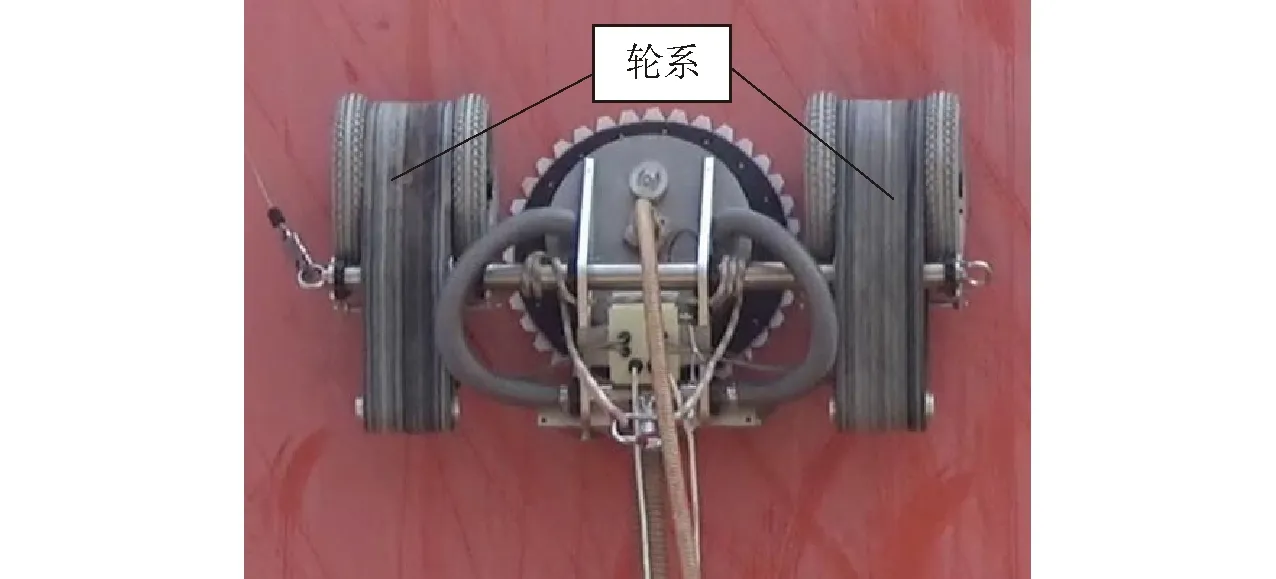

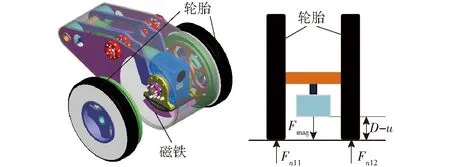

除锈爬壁机器人如图1所示,其轮系左右对称布置。图2[10]是爬壁机器人的单侧轮系结构,共包含2个驱动轮。其中,D为磁铁的初始气隙[10],u是轮胎在接触面处的径向位移(压缩量),磁铁的实际工作气隙Δ=D-u,Fn11、Fn12为单侧两个驱动轮的轮胎与壁面的支撑力。

图1 除锈爬壁机器人Fig.1 Wall-climbing robot for ship rust removal

图2 爬壁机器人轮系结构Fig.2 Wheel structure of wall-climbing robot

2 翻越焊缝动力学建模

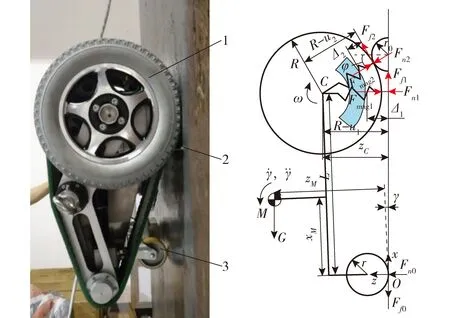

爬壁机器人在翻越焊缝过程中,焊缝抬高驱动轮,引起磁铁气隙变大,造成磁铁吸附力降低。相较于驱动轮,从动轮(图3)主要用于支撑机器人,其在越障过程中对上述过程的贡献较小,故仅针对驱动轮的焊缝翻越过程开展研究。

图3 爬壁机器人翻越焊缝示意图Fig.3 Schematic of wall-climbing robot surmounting weld seam1.驱动轮 2.焊缝 3.从动轮

图3为爬壁机器人翻越焊缝示意图。其中,用一个半径为r0的半圆来模拟焊缝,分别用半径为R和r的圆来模拟驱动轮和从动轮。为了方便描述,在从动轮与壁面接触点O处建立坐标系xOz,x轴平行于壁面,z轴方向垂直于壁面。(xM,zM)为爬壁机器人质心M的坐标;G为机器人重力;L为驱动轮与从动轮的间距;zC为驱动轮中心C与壁面的垂直距离;γ为爬壁机器人相对于点O的转动角;ω为驱动轮角速度。

图4描述了爬壁机器人翻越焊缝过程的4个临界状态[22]。其中,驱动轮在与壁面接触处的径向位移为u1,支撑力与摩擦力分别为Fn1、Ff1,磁铁与壁面间的气隙为Δ1,产生的磁吸附力为Fmag1;驱动轮在与焊缝接触处的径向位移为u2,支撑力与摩擦力分别为Fn2、Ff2,此时支撑力方向与壁面法线方向的夹角为φ,磁铁与焊缝间的气隙为Δ2,产生的磁吸附力为Fmag2。如图4a所示,驱动轮刚好接触焊缝,此时u1>0,u2=0;如图4b所示,驱动轮刚好离开壁面,u1=0,u2>0;如图4c所示,驱动轮再次接触壁面,u1=0,u2>0;如图4d所示,轮胎刚好离开焊缝,u1>0,u2=0。

据此,可以将爬壁机器人翻越焊缝过程分为以下5个步骤:①驱动轮接触焊缝前,此时u1>0,u2=0。②驱动轮接触焊缝且未离开壁面,此时u1>0,u2>0,φ≥0。③驱动轮接触焊缝且离开壁面,此时u1=0,u2≥0。④驱动轮接触壁面且未离开焊缝,此时u1>0,u2>0,φ<0。⑤驱动轮接触壁面且离开壁面,此时u1>0,u2=0。

根据上述描述,翻越焊缝过程可以分解为爬壁机器人沿着壁面的平动和绕着从动轮的转动[23-24]。为了便于分析,做如下假设:①轮胎与焊缝之间为纯滚动。②翻越过程中未发生打滑。③轮胎与垂直壁面、焊缝之间产生的径向位移彼此互不影响。

爬壁机器人翻越焊缝过程运动学微分方程可表示为

(1)

其中φ=φ0-ωt

(2)

式中Ff0——从动轮摩擦力

t——爬壁机器人行走时间

M——爬壁机器人质量

φ0——驱动轮刚接触焊缝时支撑力与壁面法线方向的夹角

h——爬壁机器人沿x正方向爬行的高度

(3)

方程(3)中,一些变量随驱动轮相对于焊缝的位置而变化,很难直接测量。Fmag1和Fmag2是与磁铁气隙Δ1、Δ2有关的数值(Δ1=D-u1,Δ2=D-u2),其可通过试验获得。

为了模拟Fn1和Fn2,将驱动轮的轮胎看作一个弹簧阻尼器[25],其与壁面接触时弹性系数为k1、阻尼系数为c1,其与焊缝接触时弹性系数为k2、阻尼系数为c2。存在

(4)

当驱动轮未接触焊缝与接触焊缝时,方程(3)中,zC与h满足以下关系

(5)

(6)

考虑到方程(3)中摩擦力对模型的影响,假设轮胎与焊缝、壁面间的摩擦因数都为μ,且驱动轮提供的摩擦力与接触的正压力线性相关,则

(7)

3 数值仿真

3.1 翻越焊缝模型数值求解

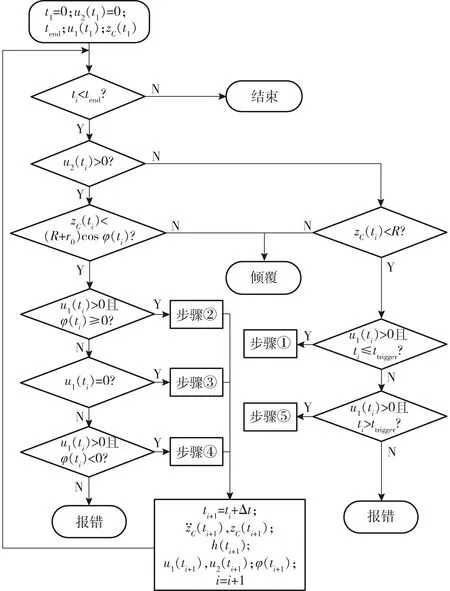

由于用于描述爬壁机器人翻越焊缝过程的方程(3)难以获得解析解,故提出一种数值求解算法对驱动轮中心C距壁面的垂直距离zC(ti)与爬行高度h(ti)进行迭代计算,如图5所示。

图5 数值求解算法流程图Fig.5 Numerical algorithm

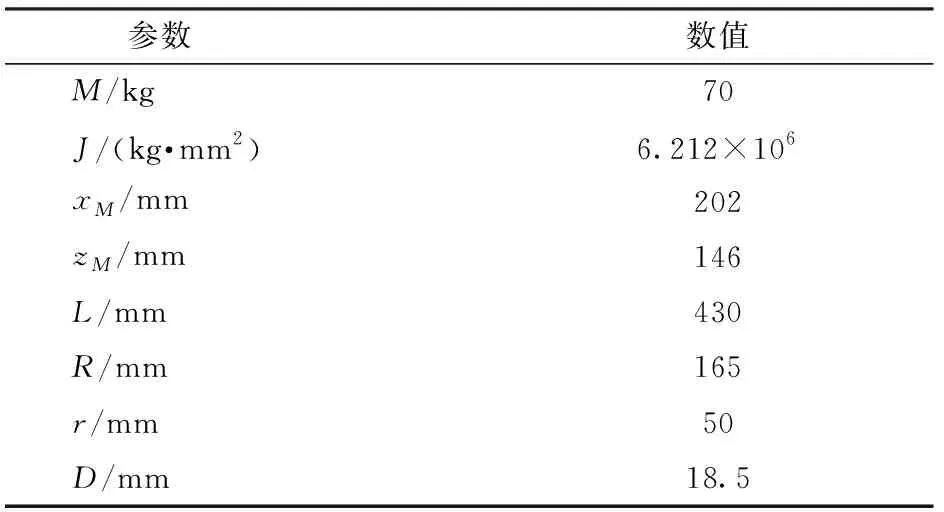

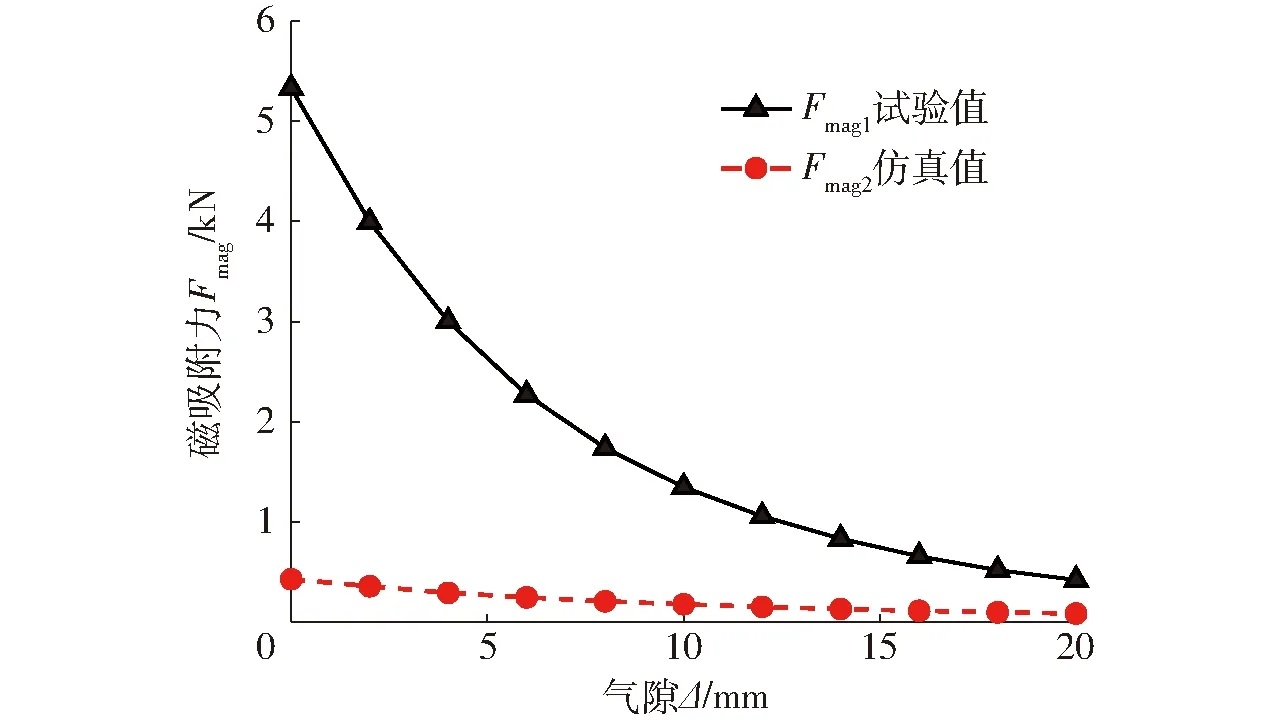

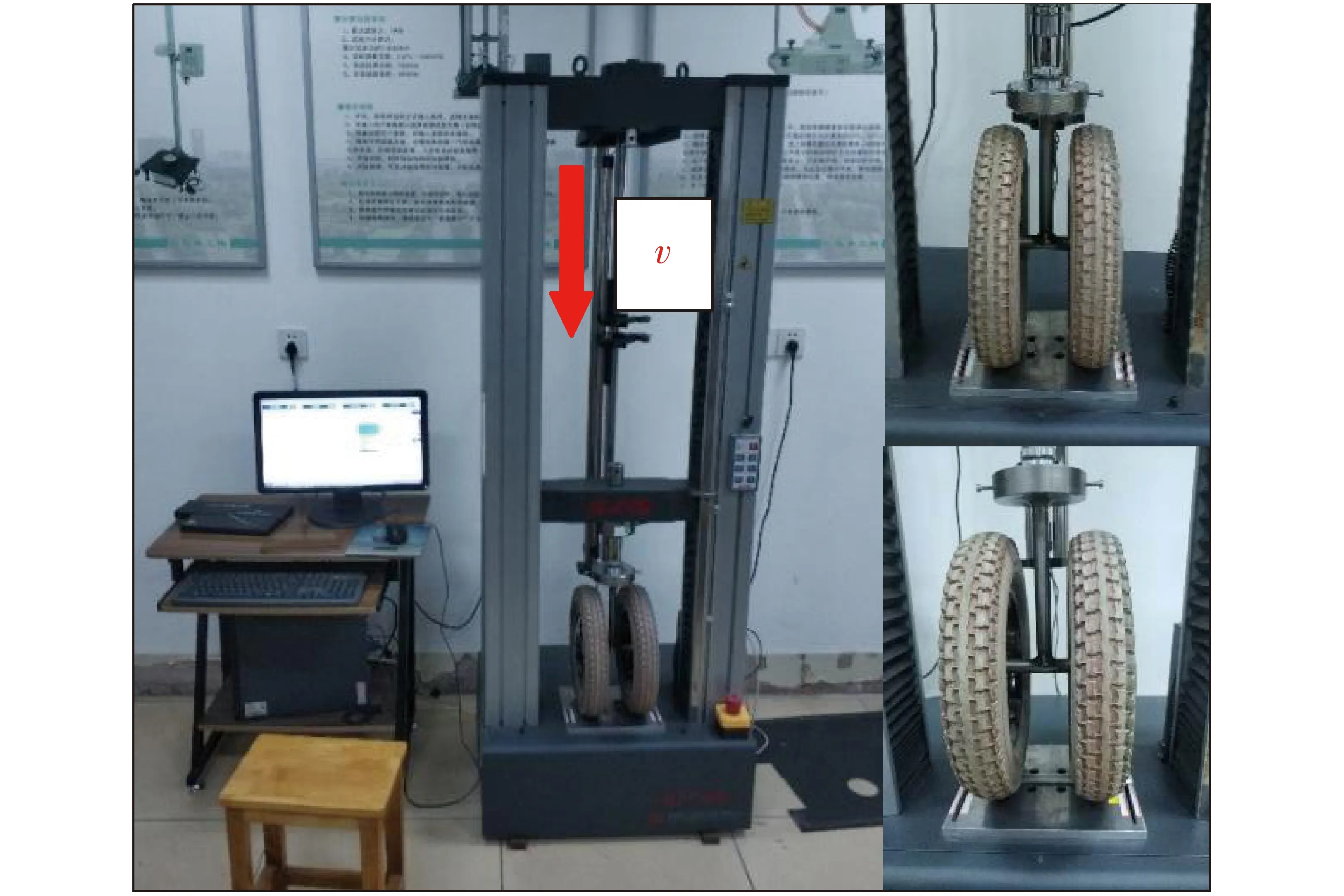

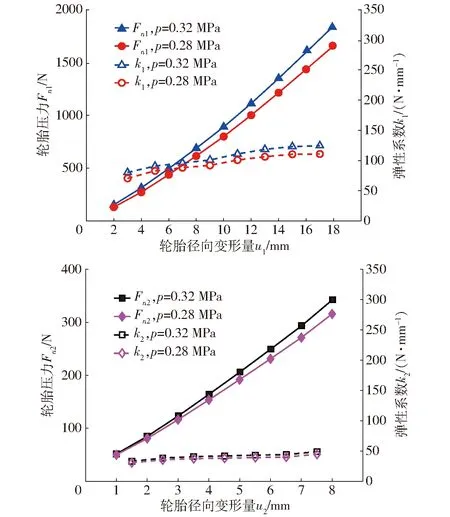

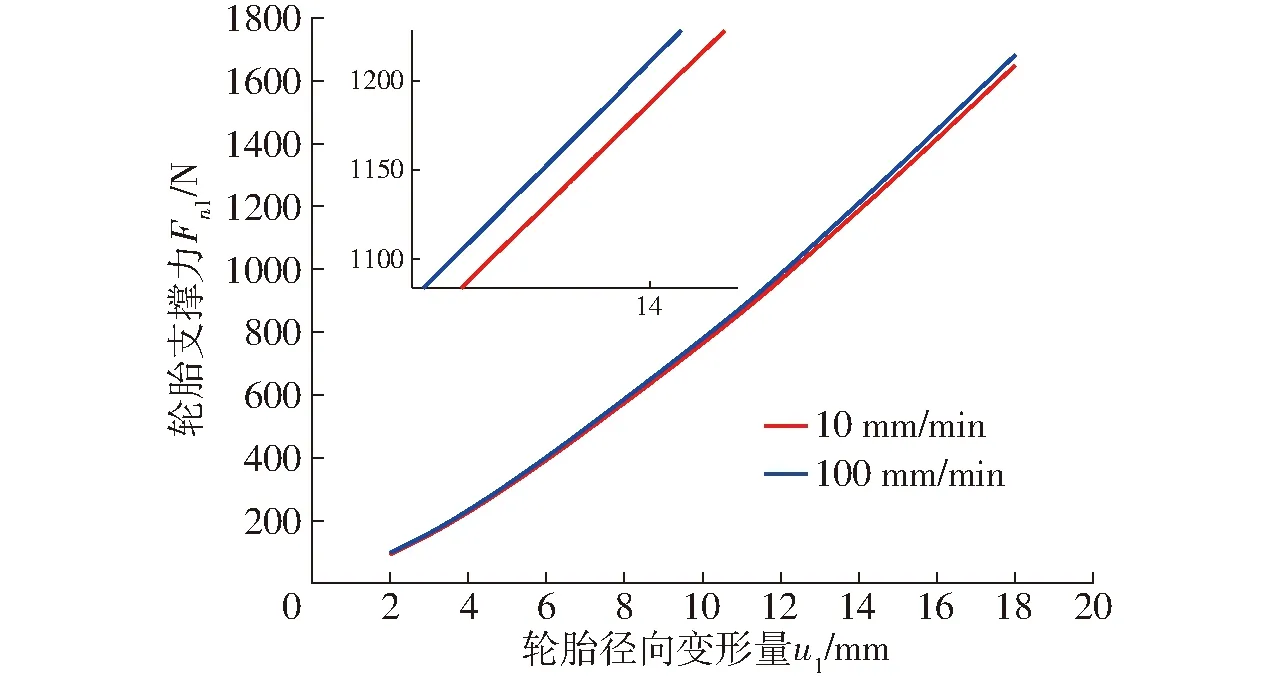

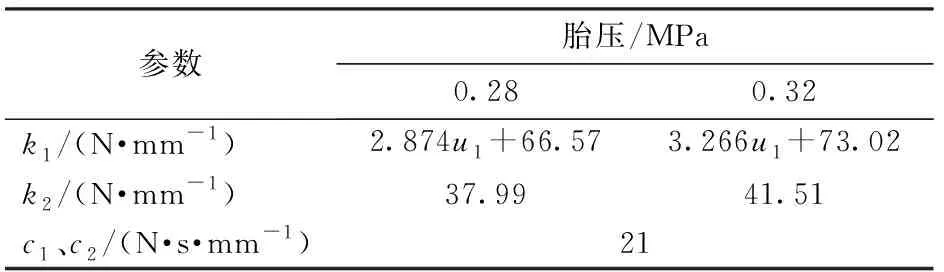

根据几何关系,当驱动轮接触焊缝前后机器人不发生倾覆的条件分别是zC(ti) 爬壁机器人的运动微分方程(3)中的部分参数如表1所示。参照文献[11-12],数值计算设定机器人驱动轮角速度为0.45 rad/s。另外,Fmag1可以通过试验获得,Fmag2可以通过仿真获得,如图6所示。 表1 爬壁机器人参数Tab.1 Parameters of wall-climbing robot 图6 磁吸附力曲线Fig.6 Magnetic adsorption curve 图7 轮胎在壁面与焊缝处的径向变形试验Fig.7 Radial deformation test of tire at wall and weld 除了上述数据之外,模型数值求解还需要获得轮胎特性数据。轮胎特性数据是重要的输入条件,但通常轮胎[10]出厂数据不包含径向变形数据,所以本文通过试验来获得弹性系数k1、k2与阻尼系数c1、c2。图7为轮胎在壁面与焊缝处的径向变形试验,压力机以vb=10 mm/min的速度采集胎压0.28、0.32 MPa下轮胎在不同压缩量时的Fn1、Fn2,然后采用中点公式法获得相邻数据的中点斜率,弹性系数计算式为 ki(ui+Δui/2)=(Fni(ui+Δui)-Fni(ui))/Δui (8) 如图8所示,在壁面处k1与u1呈线性关系,在焊缝处k2的值可近似为一个常数。同时,根据式(4)获得轮胎阻尼系数计算式为 (9) 式中Fni,b(j)——测试速度vb时轮胎的支撑力 Fni,a(j)——测试速度为va时轮胎的支撑力(图9) N——试验数据数量 图8 轮胎在壁面与焊缝处的弹性系数和轮胎压力变化曲线Fig.8 Spring constant of tire at wall and weld 图9 轮胎支撑力曲线Fig.9 Tire pressure curves 并结合va=100 mm/min速度下的测试数据,求解得到轮胎径向变形的阻尼系数。 通过上述方法,可以得到轮胎的弹性系数和阻尼系数如表2所示。 表2 轮胎的弹性系数和阻尼系数Tab.2 Spring constant and damping constant of tire 另外,根据国际船级社协会IACS的规范,船舶外板焊缝的余高小于6 mm,本研究将设定爬壁机器人所翻越的焊缝半径r0为6 mm。考虑到实际爬壁机器人翻越焊缝过程中磁铁可能撞击壁面发生磨损[18],仿真过程中假设轮胎在与壁面、焊缝接触处的径向位移小于磁铁的初始气隙D,规定在数值求解时u1、u2小于14 mm。 参数R-zC可以用来表示不接触焊缝时驱动轮相对于壁面的压缩量,当其表示接触焊缝的压缩量时,该值实际上包含了焊缝高度的影响。为便于与试验数据对比分析,选用R-zC(下文简称驱动轮压缩量)与爬行高度h两个参数来表述机器人的运动状态。 通过Matlab编写程序对翻越焊缝过程的数学模型进行数值求解,可以得到胎压0.28、0.32 MPa时的数值计算结果如图10所示。整个仿真时间设为30 s。其中,爬壁机器人在0~7.5 s时保持静止;爬壁机器人从7.5 s开始运动,驱动轮以角速度ω向上爬行;驱动轮在15 s时接触焊缝,到17 s时完成焊缝翻越;25 s时爬壁机器人停止运动。 图10 数值仿真结果Fig.10 Numerical simulation results 由图10可知,当驱动轮接触焊缝时,驱动轮被焊缝抬离壁面,磁铁气隙增大而磁铁吸附力降低,故驱动轮压缩量减小,到焊缝顶端时轮胎压缩量达到最小,即16 s时的状态。之后,随着驱动轮越过焊缝顶端而接近壁面,轮胎压缩量开始增大,磁铁气隙减小而磁铁吸附力增大,最终驱动轮完成焊缝翻越,驱动轮压缩量也达到一个稳定值。然而,轮胎压缩量在翻越焊缝后可能出现减小现象。如,胎压0.32 MPa在翻越焊缝后的驱动轮压缩量稳定在了6 mm,而其相比翻越前减少了8 mm,必然导致磁铁吸附力的大量衰减。 相较于胎压0.28 MPa,胎压0.32 MPa下驱动轮的最小压缩量发生在驱动轮达到焊缝顶端时,为-2 mm。实际上,此时驱动轮压缩量包含了焊缝高度。完成焊缝的翻越后,胎压0.28 MPa下驱动轮在17 s恢复初始压缩量,而胎压0.32 MPa下驱动轮压缩量发生振荡,在20 s左右才达到稳定值。基于对仿真结果的分析可以发现,胎压高,动态过程时间越长,驱动轮压缩量越容易衰减且衰减量越大,这必然导致爬壁机器人的负载能力下降且容易发生打滑、倾覆等失效。 为了验证上述数学模型,搭建的试验场景如图11所示。其中,利用余高平均值为6.85 mm的钢条(图11a)来模拟焊缝,利用拉线式位移传感器(图11b)采集爬壁机器人的爬行高度,利用激光测距传感器(图11c)分别获得两侧驱动轮实时的驱动轮中心与壁面的垂直距离。所有传感器采集的数据将发送到计算机(图11d)存储并处理。 图11 爬壁机器人焊缝翻越试验Fig.11 Experiment of wall-climbing robot surmounting weld seam 试验选取0.28、0.32 MPa两个胎压工况,其结果如图12所示。其中,由于数学模型与实际物理模型的差异,试验结果与仿真结果存在一定的偏差;左、右两侧轮系试验数据的不同,则是由壁面平整度、轮胎性质差异、安装误差等原因导致。 图12 数值仿真与试验对比Fig.12 Comparison between numerical simulation and experiment results 如图12a所示,胎压为0.28 MPa的试验结果与仿真结果的趋势基本一致,存在可以接受的偏差。而当胎压为0.32 MPa时,驱动轮从焊缝顶点继续运动过程的试验结果与仿真结果存在较大的差异,即17~22 s间的曲线(图12b)。此时,由于轮胎实际的阻尼系数较大,驱动轮压缩量的实际恢复速度缓慢且其数值小于仿真值,导致该过程中轮胎实际支撑力减小,爬壁机器人发生打滑现象。22 s后,驱动轮压缩量恢复、轮胎支撑力增大,爬壁机器人停止打滑,并继续爬行直至26 s后停止运动。 根据上述分析,可知爬壁机器人翻越焊缝的数值仿真结果与试验结果基本一致,验证了本文提出的爬壁机器人翻越焊缝过程动力学模型的合理性。 (1)将爬壁机器人翻越焊缝运动过程分解为机器人沿着壁面平动和绕从动轮转动两部分,建立了爬壁机器人翻越焊缝过程动力学模型。 (2)基于对爬壁机器人翻越焊缝过程的研究,提出了求解爬壁机器人翻越焊缝过程动力学模型的算法,从而获得了模型仿真结果,从机理上解释了爬壁机器人翻越焊缝过程中出现的轮胎压缩量减小、负载能力下降、打滑、倾覆等现象。 (3)进行了爬壁机器人翻越焊缝过程试验,试验结果验证了爬壁机器人翻越焊缝过程的动力学模型的正确性与合理性,为爬壁机器人设计和优化提供了技术支撑。3.2 模型数值求解的输入条件

(i=1,2)

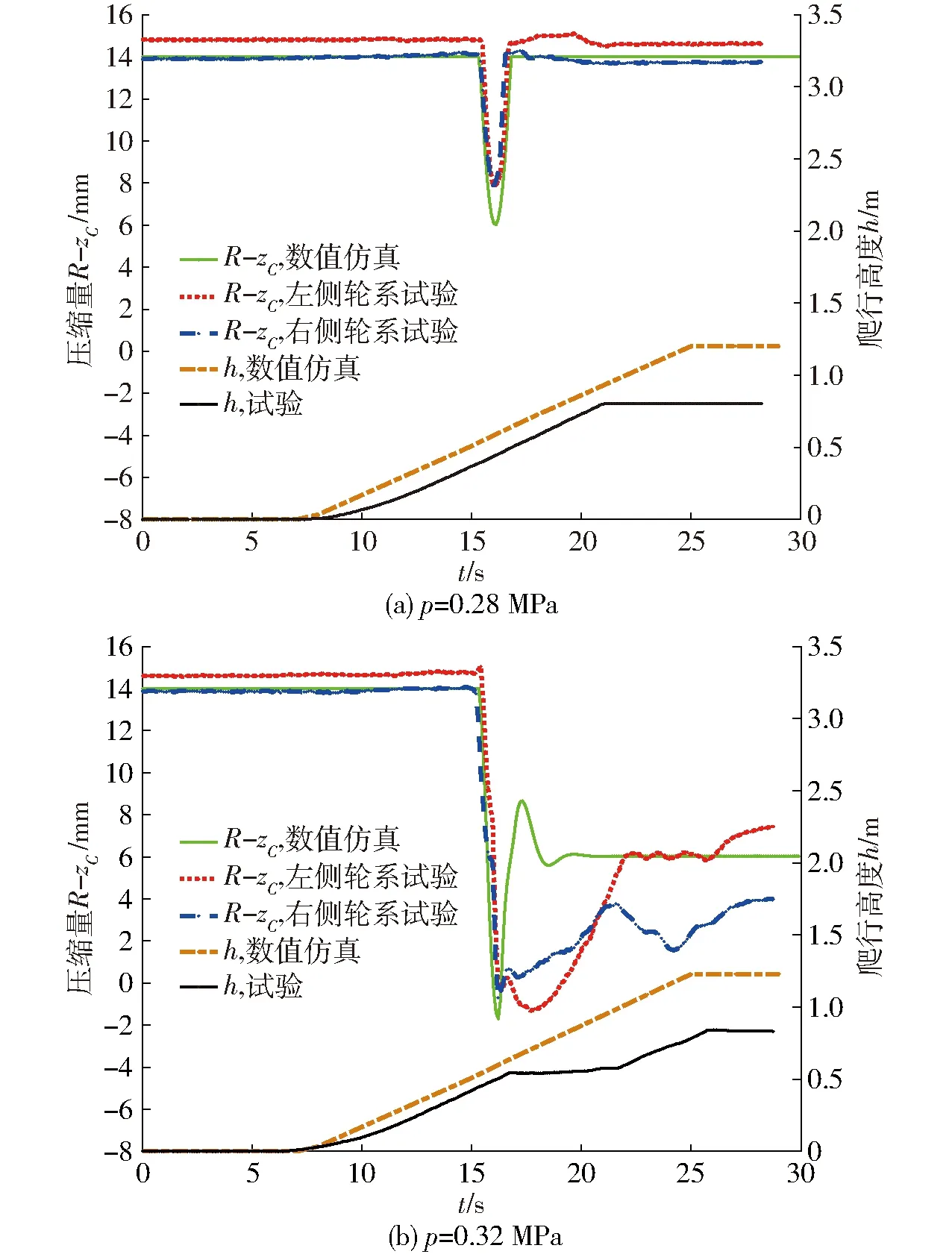

3.3 仿真结果分析

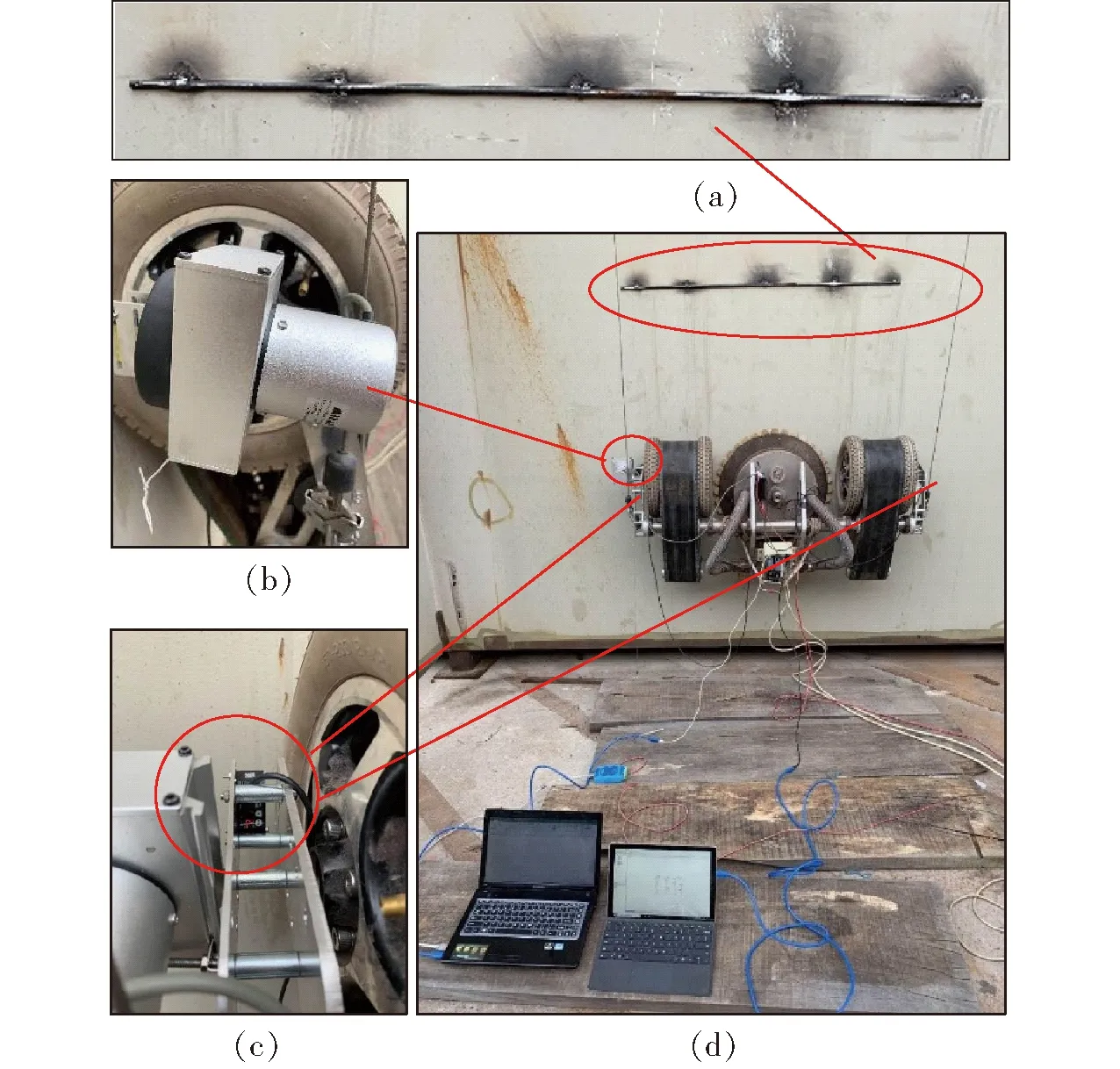

4 试验验证

4.1 翻越焊缝试验

4.2 试验结果分析

5 结论