核电厂上充泵冒油雾问题根本原因分析

于 博,陈 强,姚正军,贺成龙,肖业夫

(1.广西防城港核电有限公司,广西 防城港 538000;2.苏州热工研究院有限公司,江苏 苏州 215000)

核电厂化学和容积控制系统(RCV)是与核安全相关的重要系统之一,该系统有一回路容积控制、化学控制和反应性控制三种主要功能,其次还有为主泵提供轴封水,为稳压器提供辅助喷淋水和一回路处于单相时控制压力、参与一回路充水、排气和水压试验等辅助功能。RCV系统有3台并联的上充泵,正常运行时,一台热备用,另两台机械连锁相互切换使用,上充泵的主要功能为上充功能、密封水注入功能、高压安全注入功能[1]。

鉴于同型号上充泵非驱动端轴承室油封漏油问题,某核电厂1、2号机组共6台上充泵非驱动端轴承室进行了改造,但改造后上充泵的油环路多个区域开始冒油雾,油雾冷凝后导致现场油污严重。油雾现象产生原因不明确,可能影响设备运行的安全可靠性,需要对其开展研究分析。

1 上充泵结构

核电厂上充泵组由6.6 kV驱动电机、增速齿轮箱、泵等组成。该泵为卧式单壳单向多级离心泵,主要由叶轮、导叶、中段、泵轴、机械密封、轴承、平衡鼓、泵壳和泵盖等零部件组成,采用全抽芯包设计,可以在无需拆卸泵管路和电动机连接的情况下整体抽出,便于维修,泵体技术参数如表1,结构如图1所示。

表1 上充泵的主要技术参数Table 1 Main technical parameters of the charging pump

图1 上充泵泵体剖面图Fig.1 Sectional view of the pump body of the charging pump

2 原因分析

根本原因分析方法(RCA),是一种结构化的问题处理方法,常用于医疗、航空、核电等高风险领域解决各类复杂问题。针对某核电厂上充泵油环路冒油雾技术问题,利用设备根本原因分析方法(ERCA)构建的技术分析路线如图2所示。

图2 技术分析路线Fig.2 Technical analysis route

2.1 轴承室改造简介

上充泵非驱动端轴承室原始采用接触式油封,但该油封随着运行时间增长磨损量加大泄漏量不断加大,改造后新油封采取非接触式设计。但非接触式油封需要稳定的低油位,为此新非驱动端轴承室增设了油浮子减少润滑油总量以减少油液热胀冷缩,并增设了溢流板,降低回油管高度,使油位稳定在恒定值。

为了优化非接触式油封之前的油循环,车削了泵侧轴承室端盖。另外,由于非接触式油封存在间隙,为防止负压漏油,在扇侧风扇处增加风扇挡板,总体改造部位对比如图3、图4所示(橘黄色标记的为新增部件,浅蓝色的为需修改部件)。

2.2 油雾产量影响因素分析

(1)可能的故障模式

上充泵油循环系统采用美孚DTE系列涡轮机/循环系统油(中级) ISO VG 46 ,该型号润滑油为矿物质润滑油,基础油为石油分馏的混合物,主要由链烷烃,环烷烃/芳香烃等烃类与少部分非烃类物质组成,占比90%以上,其余为添加剂。根据文献[2]至[4],影响矿物质润滑油油雾产量的主要有4个因素:

1)高温——当润滑油吸收热量使其达到蒸发温度,润滑油开始蒸发;

2)溅射——油液冲击高速转动轴承,被击碎成小颗粒油滴形成油雾,机械能转化成表面能;

3)高气流吹扫——高速气流可直接将油液吹散成油雾,波动的油液面与空气交互作用大也可产生油雾;

4)蒸发的水蒸气夹带油液——润滑油中水分含量高,水蒸气蒸发时可夹带一部分油滴,产生油雾现象。

上述故障模式中,气流吹扫需要外部高速气流进入,但风扇侧为负压区,轴承室油雾逸出,说明内部压力大于外部,所以该故障模式可以直接排除。又因现场定期对油液进行化验,水分含量均未见异常,所以蒸发的水蒸气夹带油液也可直接排除。高温、溅射两个故障模式需结合上充泵实际运行情况、轴承室结构特点、以及有限元模拟分析等给出证据加以判断。

(2)轴承产热分析

现场使用红外热成像仪寻找热点,发现轴承室上方温度略高于下方,但冒油雾位置非热点区域,如图5所示。上方温度高是由于风扇风沿轴承室表面波纹片向上流动,上方冷却不佳。

图5 上充泵非驱动端轴承室热点分析Fig.5 Hot spot analysis of the bearing chamber of the non-driven end of the charging pump

调查首次大修前后上充泵非驱动轴承实际运行温度如表2所示,1号机组2号上充泵改造前后非驱动端轴承运行温度未有明显变化。在环境温度较低时,改造后轴承实际运行温度还要低于改造前。补充调查发现2号机组3号上充泵泵房温度最低,非驱动端推力轴承温度仅有66 ℃左右,远低于1机组各泵改造前轴承温度,但仍有油雾不断逸出,以上证据表明上充泵非驱动端轴承室改造后,上充泵油环路冒油雾现象与轴承运行温度无关。

轴承室热量主要来源于轴承运行过程中摩擦生热,而最终温度取决于产热量大小和散热情况。其中,轴承室散热面积未变化,泵转速未变,风扇冷却能力未减弱。轴承产热主要取决于轴承受力情况。上充泵改造后,泵体内部部件未更换,轴承所受径向力大小未变化。影响轴承轴向力的因素比较复杂,轴向力受泵运行流量、泵内部间隙等因素影响,随着系统流量切换以及长时间运行后内部部件磨损量加大,轴承轴向力会发生一定改变。但首次大修结束,上充泵运行后油环路马上出现冒油雾现象,轴承内部部件大修后未经历长时间碰磨,即轴向力未出现显著变化,轴承受力变化导致轴承温度变化可能性较小。综上所述,油雾现象由温度异常引起可能性较低。

表2 1号机组2号上充泵改造前后非驱动端轴承运行温度Table 2 Operating temperature of the non-drive end bearing before and afterthe modification of the No.2 charging pump of Unit 1

(3)建模计算分析(结构、油量)

由于上充泵非驱动端轴承室改造后,多个部件均有改动,逐一分析无法准确确认主要影响因素,因此需利用有限元技术进行模拟分析。因已排除温度因素影响,此次模拟主要针对结构、油量变化因素进行模拟分析。使用有限元分析软件ANSYS,并采用计算流体动力学(CFD)的方法对模型进行的数值模拟。

1)几何模型及网格划分

计算区域为轴承室内空间区域,即流体存在区域,包括液体空间和气体空间。鉴于几何模型的复杂性,采用非结构化网格对流体域进行离散,网格如图6所示,对轴承座内部流体域、喷嘴出口、下通管出口附近网格进行局部加密处理,总节点数约60万,保证网格 skewness小于0.9。

图6 非驱动端轴承室几何模型及网格Fig.6 Geometric model and grid of non-driven end bearing chamber

2)边界条件及计算模型

采用适用于不可压缩流基于压力非定常计算方法,考虑重力影响,边界条件列举如下:

①介质为空气和虚拟滑油(密度870 kg/m3,粘度为0.035 kg/ms);

②多相流模型为两相欧拉模型;

③湍流模型采用:RNGKE模型,壁面采用标准壁面函数处理;

④压力速度耦合求解;

⑤主轴转速4657 r/min;

⑥进口:质量流量进口边界,单个喷管流量2 m3/min。

计算采用两相流模型-欧拉模型,欧拉模型是多相流中最复杂的多相流模型,也称双流体模型,计算将连续相和分散相视为连续的一体,对每一相都建立动量方程和连续性方程,通过压力和相间交换系数的耦合来计算求解[5]。把油和气体看成两种流体,空间各点都有这两种流体各自不同的速度、温度和密度,这些流体其存在同一空间并相互渗透,但各有不同的体积分数,相互间有滑移。计算出来的油雾部分来自于两相之间的相互渗透,部分来自于油雾搅拌、破碎之后和空气的混合[6-8]。

3)模型分析

改造前后的非驱动端轴承室油位具有如下特征,如图7所示。

①在轴承旋转作用影响,改造前后轴承均可将轴承室底部润滑油卷起;

②改造前轴承座下半部大部分浸没在液面下,改造后油位明显降低;

③新型轴承室油液面波动增大,紊流程度大增大了油与空气的接触面积。

从5%的体积分数来表征油雾的产生情况,如图8所示,可看出改造后的非驱动端轴承室油雾量明显增多。从整体特征看,油雾主要产生在液面附近和轴承室内部,靠近泵侧和远离泵侧的油雾产生情况基本一致,在重力作用下,靠近顶部浓度相对较低,靠近液位浓度相对高。

图7 改造前后轴承室计算液面Fig.7 Calculation of the liquid level of the bearing chamber before and after transformation

图8 改造前后轴承室5%体积分数油雾表征Fig.8 Characterization of 5% volume fraction oil mist in the bearing chamber before and after transformation

改造前后的非驱动端轴承室轴切面图,如图9所示,可看出,油雾(浅颜色)主要产生在轴承部位,并沿着下通管向下流动。改造前的非驱动端轴承室油雾量较少,轴承旋转时带起大量油液,碰撞产生的油雾可直接被吸收,通向下通关的油雾量也会减少。另外,轴承室油量多,油雾从下通管出来后被液态油大量吸收。

改造后的非驱动端轴承室由于液位较低,油液卷起来的少,轴承处产生的油雾无法被吸收,油雾量相对偏多。并且由于轴承室内液态油量少,油雾不能被完全吸收,可以向上流动到达液面。

图9 改造前后非驱动端轴承室切面图Fig.9 Cross-sectional view of the non-drive end bearing chamber before and after transformation

4)主要影响因素分析

通过对改造前后非驱动端轴承室油雾状态对比分析,可知改造后的非驱动端轴承室相比改造前油雾量显著增加,但仍无法确实主要影响因素。为此,尝试将新轴承室油位提高到与轴承室相同位置,观察油雾产生情况。

如图10所示,轴承室油位提高后,油液紊流状况减弱,轴承运转时可带起大量油液,油雾产生量也显著减少(5%体积分数的油雾表征)。但相比改造前非驱动端轴承室,油雾量还是有所增多。

观察轴承室垂直轴切面的浓度云图,如图11所示。可看出由于液位高于轴承,液态润滑油从通过重力作用和滚柱产生的离心力作用被泵入轴承,并绕轴旋转,轴承座内油雾被吸收,进入下通管的油雾相比低油位时明显减少。从下通管出来的油雾再次被液态油吸收,但由于总油量仍比改造前轴承室油量少,部分油雾仍可到达油液面。

对比分析可知,润滑油油位与总油量均对此次上充泵油环路冒油雾现象造成影响。

图10 改造后轴承室油位提高后油雾情况Fig.10 Oil mist after the oil level in the bearing chamber is improved

图11 改造后轴承室提高油位后切面图Fig.11 Cross-sectional view of the bearing chamber after improving the oil level

3 分析与小结

3.1 故障模式评估

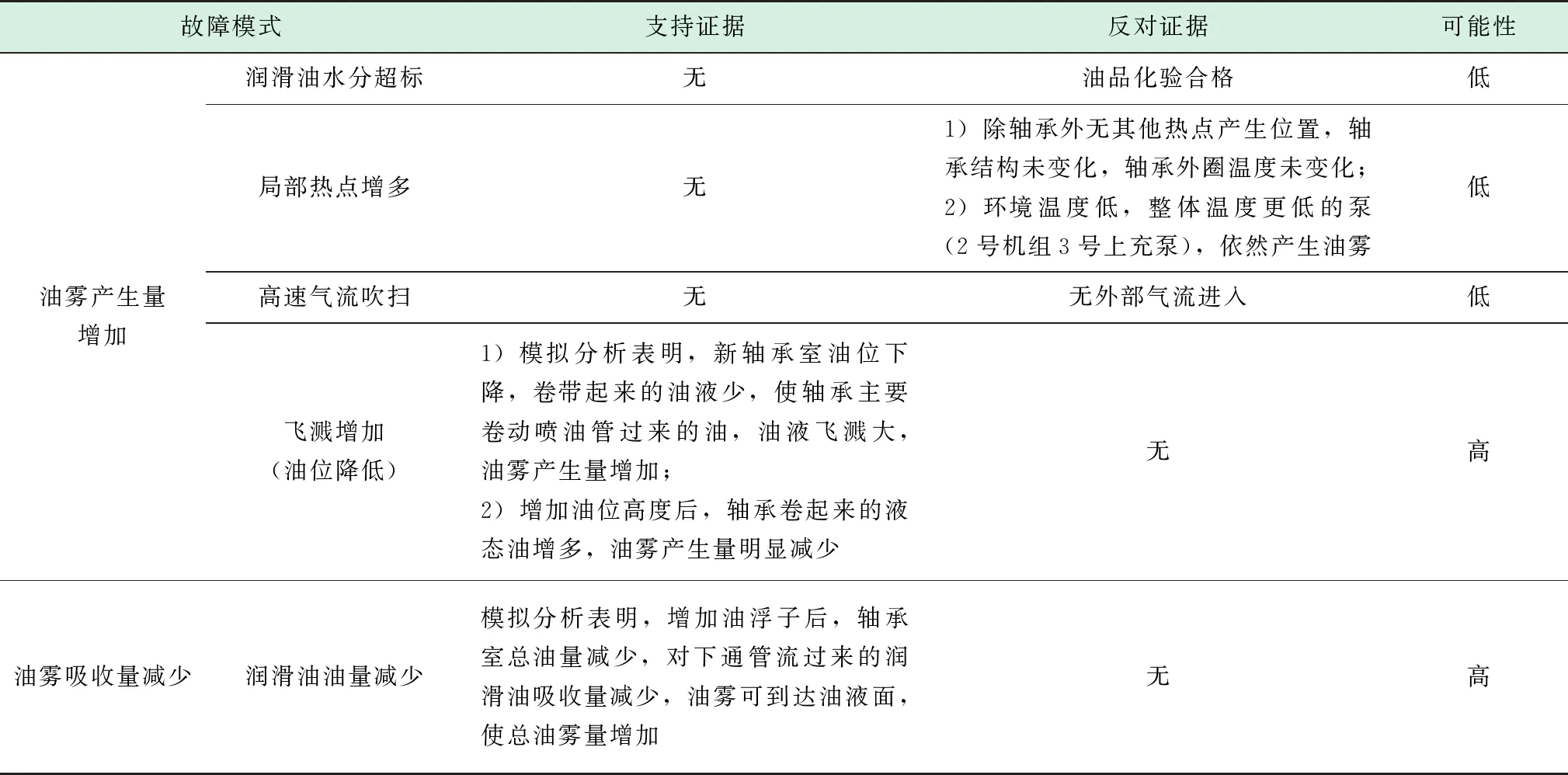

针对核电厂上充泵油环路冒油雾事件,结合上充泵实际运行温度情况、轴承室结构特点、以及有限元模拟分析结果对相关故障模式可能性给出评估,可能的故障模式分析如表3所示。通过故障模式分析可知,油位降低轴承卷起的液态油量少,来油管喷在轴承上的油飞溅程度增加,油雾产量增多、油液面波动大与空气交互作用大使油雾产生量进一步增加。又因为总油量少,使改造后的非驱动端轴承室液态润滑油吸收油雾量相比改造前明显减少,导致总油雾量增加。

3.2 事件与原因因素图

通过对故障模式的综合分析,构建事件与原因因素图重现故障情景,如图12所示,并由事件与原因因素图确认导致本事件发生的直接原因与根本原因。

表3 上充泵油环路冒油雾可能的故障模式分析表Table 3 Analysis of possible failure modes of the oil mist from the oil loop of the charging pump

上充泵非驱动端轴承室改造设计考虑不充分,为配合新油封设计,对整个非驱动端轴承室做了设计更改。轴承室油位降低后轴承处油液飞溅增加,使油雾产生量增加。又因为总油量减少使油雾吸收量减少,使油雾总量相比改造前轴承室显著增加。

4 结束语

通过利用设备根本原因分析方法,对核电厂上充泵油环路冒油雾问题进行了根本原因分析,并结合有限元模拟计算分析等手段确认了油雾现象物理机理,得出根本原因为改造时设计考虑不充分,轴承室油位降低总油量减少后,油雾产生量增加吸收量减少。上充泵油环路冒油雾根本原因的确定,为上充泵的运行安全及油雾消除方案的制定提供了重要参考。

事件调查过程中,利用系统化、逻辑化、规范化的方法寻找问题切入点,充分利用RCA各类分析技术,并结合专业的技术手段可有效的找到事件根本原因,以防止同类事件再次发生。