烟气制酸系统排放尾气达标率提升实践

柴瑾瑜,侯海明,刘 欢,迟栈洋

(金川集团股份有限公司镍冶炼厂,甘肃金昌 737100)

金川集团股份有限公司(以下简称金川集团)镍冶炼厂镍冶炼炉窑配套建有2套烟气制酸系统,硫酸生产规模分别为700 kt/a和480 kt/a,均采用钠碱法处理含SO2的制酸尾气。钠碱法与传统的活性焦法、石灰法及氨碱法等尾气处理工艺相比,具有吸收速率快、工艺简单、环境友好等优点,但同时也带来尾吸工序的设备设施易结晶堵塞、烟气中水含量较高等问题。2010年10月,2套制酸尾气环保监测系统(以下简称CEMS)与“铜镍五大硫酸系统尾气达标治理项目”和“闪速炉冷修配套480 kt/a硫酸系统扩能改造项目”同步竣工投用。随着GB/T 25467—2010《铜、镍、钴工业污染物排放标准》的发布及《环境保护法》的修订实施,环保监管部门对制酸系统排放尾气的达标情况越来越重视,并将其做为国控污染源环保指标监控的关键和主要考核依据,因此保持烟气制酸系统良好的装置水平和运行水平,是环保工作的重中之重。为了提高制酸系统排放尾气的达标率,笔者从影响因素、设备设施、工艺走向等方面查找原因,提出解决措施。

1 尾气处理工艺流程

镍冶炼厂700 kt/a制酸系统的尾气脱硫塔为金川集团自主开发的塔槽一体双循环吸收塔。约80℃的硫酸尾气带的热量和尾气吸收过程产生的反应热会使吸收液的温度升高,进而影响尾气脱硫塔的使用,在循环槽中设置冷却环管,将吸收液的温度控制在设备允许的范围内。当一循环槽吸收液的pH值达到规定值时,切换至另一循环槽继续吸收尾气,同时前一循环槽完成出料、进料、配料等工作,双循环槽的配置可使系统能够连续稳定运行,确保尾气达标排放。

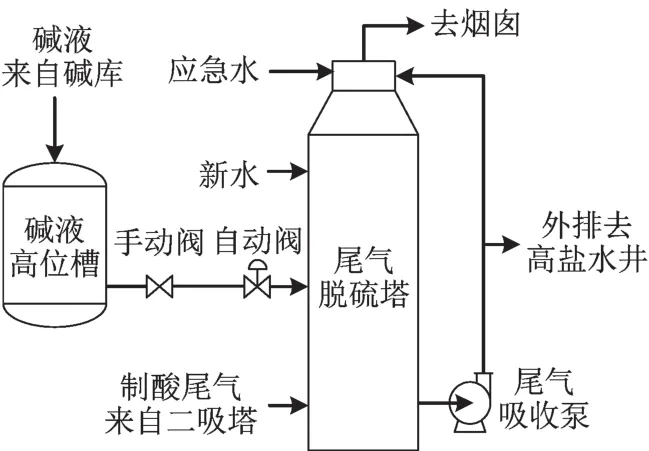

镍冶炼厂钠碱法尾气处理工艺流程见图1。

图1 钠碱法尾气处理工艺流程

来自制酸系统二吸塔的尾气从脱硫塔下部进入,与ρ(NaOH)约160 g/L的稀碱液逆流接触吸收SO2。当吸收液pH值达到5.6~6.0时,吸收液外排至高盐水井进行处理。

2 制酸系统尾气排放超标情况

GB/T 25467—2010规定镍工业企业烟气制酸大气污染物排放浓度执行ρ(SO2)≤400 mg/m3,颗粒物(ρ)≤50 mg/m3。镍冶炼厂制酸系统尾气排放平均达标率约为94%,与金川集团要求的目标达标率99%还存在较大差距。对制酸系统排放的尾气进行超标时长统计,全年超标总时长为20 179.3 min,其中SO2浓度超标6.3 min,超标比例为0.03%;颗粒物浓度超标21 039 min,超标比例为99.80%,在线监测设备故障导致SO2和颗粒物浓度超标36.7 min,占比0.17%。由此可见:制酸系统尾气排放超标主要是由于颗粒物浓度频繁超标造成的,SO2和在线监测设备故障造成尾气排放超标所占比例较小,仅为总超标时长的0.20%。

经分析,尾气颗粒物浓度超标的主要原因是尾吸工序尾气脱硫塔捕沫层丝网结晶,造成捕沫效果差,进而影响了尾气排放达标率。

3 制酸系统尾气排放达标率影响因素

3.1 尾气脱硫塔加碱方式不合理

经现场调查发现:尾气处理系统仅设有1条DN100的加碱管道连接碱液高位槽与尾气脱硫塔,由安装在碱液管道上的pH计控制加碱自动阀的开关。当冶炼炉窑停产检修后复产,制酸系统风机出口的烟气中SO2浓度波动较大[φ(SO2)5.5%~10.0%]。如果转化器三段、四段温度较低,催化剂达不到起燃温度会造成SO2转化率低,从而造成大量含SO2的烟气进入尾气脱硫塔,最终导致尾气脱硫塔出口气体ρ(SO2)>400 mg/m3。为保证排放的尾气中SO2浓度能够达标,需操作人员手动将加碱自动阀开至最大以较快加入大量碱液。在此过程中,由于不能精准控制碱液加入量,因此容易加入碱液过多,最终导致尾气脱硫塔底部的循环液结晶及丝网捕沫器结晶堵塞,捕沫效果变差,进而颗粒物超标。因此,加碱方式不合理会造成尾气颗粒物增加,从而降低了尾气排放达标率。

3.2 DCS系统无颗粒物监测功能

镍冶炼厂中控室DCS系统没有对颗粒物浓度进行监测,要求班组巡检人员定时上报尾气颗粒物排放监控数据。班组每12 h为一班,每班上报数据3次,上报间隔约4 h。由于巡检人员需到生产现场尾吸在线监测站查看后才能上报数据,所以存在尾气颗粒物超标汇报延时、超标预警不及时、系统工艺指标调整滞后等问题。因此,DCS无颗粒物监测信号传输也是影响制酸系统排放尾气达标率的主要因素。

4 制酸系统尾气排放达标率提升措施

4.1 改变尾气脱硫塔的加碱方式

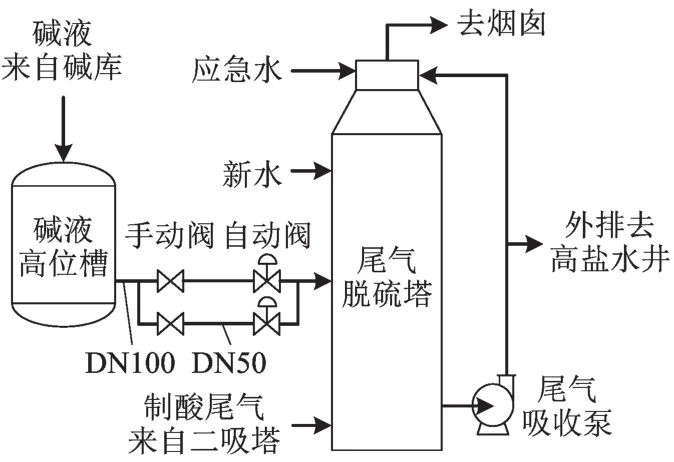

增加加碱副线管道,控制吸收液pH值在4.4~5.5,同时对原加碱管道进行改造。在碱液高位槽至尾气脱硫塔的管道上分出1支旁路,管道直径为DN50,采用普通碳钢和玻璃钢2种材质法兰连接的方式,在法兰连接处安装内衬聚四氟乙烯的蝶阀控制碱液的加入量,持续少量加入碱液,既可降低碱液的消耗量,又可控制排放尾气的二氧化硫浓度,避免尾气脱硫塔底部的循环液和捕沫丝网结晶,最终降低尾气中颗粒物浓度的超标率。

尾气脱硫塔的加碱管道改造示意见图2。

图2 加碱方式改造后示意

对加碱管道改造后,吸收液pH值能够控制在规定范围,尾气处理工序的w(NaOH)30%碱液消耗量节约0.29 t/h。

4.2 增加DCS系统的颗粒物浓度监测功能

为了解决制酸系统排放尾气的颗粒物浓度监测不到位、中控人员数据汇报不及时的问题,在DCS系统增加颗粒物监测组态,将尾气在线监测站内的颗粒物浓度数据引入主控室。当尾气中颗粒物(ρ)≥30 mg/m3时,中控人员及时汇报车间主管,并采取冲洗尾气脱硫塔丝网捕沫器、置换尾气吸收液等措施,保证颗粒物浓度在考核指标范围内。

4.3 增加声光报警装置

在现有制酸系统DCS-MACSV控制系统的基础上制作一种声光报警装置。通过完善DCS系统组态和增加声光报警装置,当净化湍冲泵或干吸泵跳车、排放尾气中ρ(SO2)≥300 mg/m3或颗粒物(ρ)≥30 mg/m3时,中控人员可以立刻根据声光报警装置得到提示,及时根据监测数据对工艺控制参数进行调整,防止尾气排放超标。增加声光报警装置后,各班组可以提前调整工艺操作,预防排放尾气超标。

5 运行效果

尾气处理系统改造完成并投入运行后,制酸系统排放的尾气颗粒物(ρ)由约70 mg/m3下降到约25 mg/m3,制酸系统尾气排放的达标率由94.3%提高到99.7%,尾气脱硫w(NaOH)30%碱液消耗量可节约0.29 t/h。尾气处理系统运行时间按全年330 d计,w(NaOH)30%碱液按2 300元/t计,可取得经济效益528.26万元/a。

6 结语

镍冶炼厂通过对制酸系统排放尾气的超标情况进行分析,由此推断出颗粒物浓度频繁超标是尾气排放超标的主要原因。从尾气处理工艺的特点、设备设施、数据监测及工艺参数控制等方面进行分析,对尾气脱硫塔的加碱方式、DCS系统的监测功能和超标报警设备等进行改造和完善,制酸系统尾气排放的达标率由94.3%提高到99.7%,取得了显著效果。在制酸系统排放尾气达标率大幅提高的同时,对尾气吸收耗碱量的严格控制又降低了生产成本,具有良好的环境效益和经济效益。