硬质合金微钻表面异物抛光加工分析

陈萍

【摘 要】为了快速高效去除硬质合金表面毛刺、油污、粘结物等异物,提高微钻表面质量。研究普通游离磨料抛光和磁流变抛光两种抛光方式对抛光效果的影响。实验结果表明,两种抛光加工都能够快速的去除微钻表面毛刺、油污和粘结物,提高微钻表面质量和洁净度。并且抛光加工2min即可达到较好的抛光效果。

【关键词】硬质合金微钻;表面异物;抛光加工

前言

微钻,一般指直径小于1mm的钻头[1],广泛运用于印刷电路板、金属精密加工等领域的微小孔加工。如今电子信息技术飞速发展,微钻使用量越来越大,其重要性也越来越明显,从而促使微钻朝着直径更小(小于0.1mm)、长径比更大、耐磨性和排屑性更好等方面发展[2,3]。微钻的制造材料主要包括高性能高速钢、聚晶金刚石(PCD)、硬质合金以及单点金刚石等[4],但考虑到微钻需求巨大以及成本限制,目前制造微钻的主要材料是细晶或超细晶的硬质合金,其具有良好的强度、硬度、断裂韧性、导热性、耐磨性、可加工性和抗化学侵蚀等性能。

精密磨削加工效率高、成本低,适合硬质合金微钻大批量生产。近年来,为了加工出直径更小、长径比更大的微钻,学者对微钻磨削加工方法做了许多研究,例如:通过多轴数控机床磨削、在线电解磨削、受控倾斜磨削、激光开槽、纳米流体磨削等方法实现微钻的成型加工,但是微钻磨削属于微细加工,材料易发生塑性变形而在刃口边缘产生毛刺,影响微钻的后续涂层和使用,极其影响微钻表面质量。并且随着由于电子信息技术的发展,具有不同物理和化学性质的新型印制电路板的大量出现,微钻的耐磨性受到巨大挑战。为了提高微钻的耐磨性以及降低钻孔成本,许多微钻会在表面涂覆金刚石等涂层。但是涂层过程中,如果微钻表面存有毛刺、油污、粘结异物时,涂层材料会附着在这些毛刺、油污、粘结异物上,导致微钻在使用时涂层材料快速脱落,最终导致刃口处磨损过快,严重降低了微钻使用寿命,故微钻在涂层前都需要增加去毛刺、油污、粘结物的工序。同时,由于微钻尺寸较小、精度要求高,表面毛刺、油污、粘结异物会使得微钻在尺寸测量时造成误差,影响微钻精度。因此亟需一种快速去除微钻表面的毛刺、油污、粘结异物等其它污染物的加工方法。

1.抛光加工原理及实验设计

1.1抛光加工原理及设备

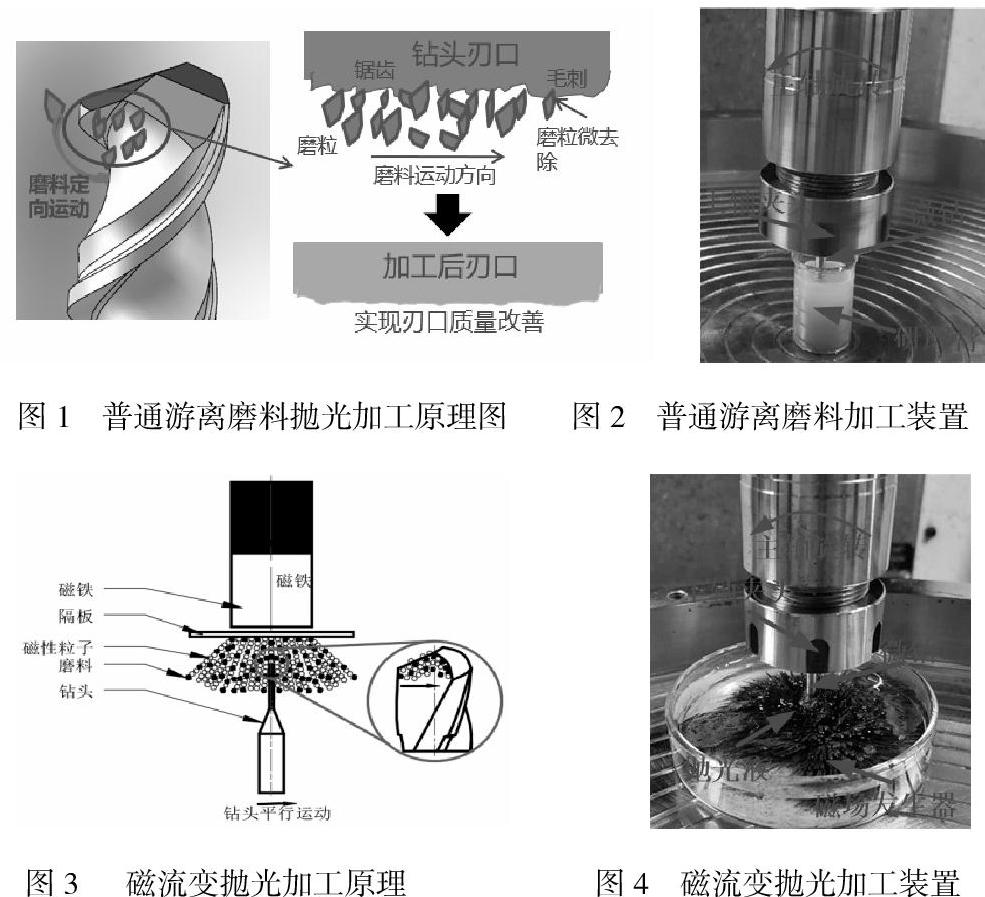

根据硬质合金微钻其直径小、仅可承受极小载荷、外形复杂(表面具有螺旋形沟槽)等结构特性和表面毛刺、油污、粘结物分布不均、结合强度低等特性,难以通过接触式方法将微钻表面异物去除。因此本文设计了普通游离磨料抛光和磁流变抛光两种方式,普通游离磨料抛光加工原理如图1所示,通过磨料在钻头刃口处滑擦,将表面材料微小去除,分离出表面异物。通过观察毛刺形貌,可以发现该类毛刺尺寸相对较小,其位于刃口外形突变处并且同基体材料结合强度较低,可以选择使用研磨膏抛光的方法将其去除。实验抛光加工装置如图2所示,主轴旋转带动微钻做旋转运动,并且通过主轴的上下运动将微钻伸入研磨膏中,从而使得微钻表面抛光,快速的将微钻表面的毛刺、油污、粘结物高效去除。磁流变抛光加工原理如图3所示,利用磁流变效应对工件进行加工,可实现近零亚表面损伤和纳米级精度抛光。实验抛光加工装置如图4所示。

1.2抛光工件及表面形貌

实验选用的硬质合金微钻直径为0.2mm,其抛光前表面形貌较粗糙。微小钻头通过砂轮加工成型后,在主切削刃口、侧刃会形成一定的磨削毛刺,同时在微钻槽内也会存在一些油污、粘结物、磨屑等其他污染物的粘结。

1.3实验设计

抛光实验设计共有10根样品,其型号为直径0.2mm,槽长4.0mm。5根样品用于普通游离磨料抛光,转速分别为100rpm、200rpm、300rpm、100rpm、100rpm,对应的抛光时间为5min、5min、5min、10min、2min。4根样品用于磁流变抛光加工,实验条件为装夹摔断、钢柄还在;转速100rpm,抛光时间5min;转速100rpm,抛光时间10min;装夹摔断、钢柄不在。还有一根样品是对比样品,无抛光。

2.实验结果与讨论

通过对微鉆进行抛光,其整体外形貌如图6所示,可以看到,微钻整体表面洁净度较高,其表面毛刺、油污、粘结物都被去除,有较好的抛光效果。

对比不同抛光加工方式下各个部位的外形形貌,其如图7-11所示。从图中可以看出:分别经过这两种抛光后的微钻其槽内粘结物和侧刃所存在小的“点状”毛刺都被去除,表面更为洁净(图7);槽内油污被去除(图8);表面粘结、油污和毛刺也被去除(图9);对于钻尖,抛光后其主刃口毛刺被去除,刃口更加完整(图10),抛光后对反磨钻尖图像识别有较大帮助。对于钢柄,由于钢柄会被磁化,在磁流变抛光过程中,其钢柄磁化会导致铁粉粘结(图11),一定程度上会影响后期清洗。在检测过程中,由于图像显示不一样,导致某些图片可能会出现虚影(图9),并非毛刺未被去除。

3.结论

(1)通过两种抛光实现结果显示,两种抛光加工都能够快速的去除微钻表面毛刺、油污和粘结物,提高微钻表面质量和洁净度。

(2)目前实验显示,抛光加工2min即可达到较好的抛光效果。对于抛光加工对微钻寿命的影响还需进一步做钻孔实验分析。

参考文献:

[1]Zheng L J,Wang C Y,Song Y X,et al. A Review on Drilling Printed Circuit Boards[J]. Advanced Materials Research,2011,188:441-449.

[2]刘志兵,王西彬. 微细切削刀具及其相关技术研究进展[J]. 中国机械工程,2010,21(14):1758-1763.

[3]Zhang S,Liang Z,Wang X,et al. Grinding process of helical micro-drill using a six-axis CNC grinding machine and its fundamental drilling performance[J]. The International Journal of Advanced Manufacturing Technology,2016,86(9-12):2823-2835.

[4]郑小虎. 微细钻削铣削关键技术及应用基础研究[D]. 上海交通大学机械制造及其自动化,2013.

(作者单位:陆军步兵学院工程技术与应用系)