载体桩作为单桩承载基础在工程中的应用

张国然

(中铁十七局集团有限公司,山西太原 030006)

0 引言

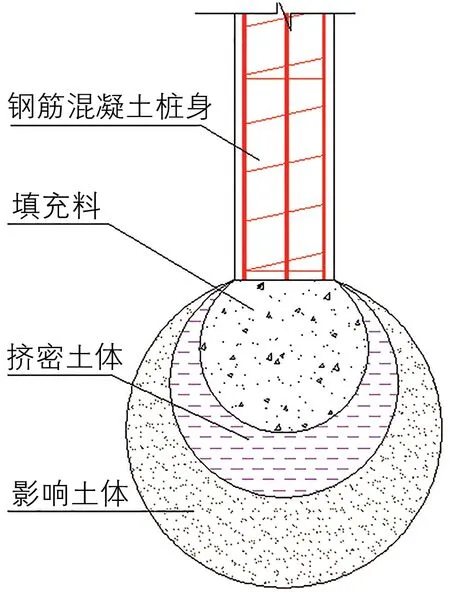

载体桩是由混凝土、夯实填充料、挤密土体3部分构成的承载体。载体桩的技术原理为侧限约束下的土体密实,即在一定深度下,通过柱锤的势能冲切土层形成孔洞,并迅速填料作为介质进行夯实,挤压土体中的水和空气,实现土体的最优密实,形成扩展基础,实现力的扩散。当作为复合地基加固处理时,桩身一般不配筋,混凝土强度不低于C25;作为单桩承载时,桩身正截面配筋率取0.20%~0.65%,混凝土强度不低于C30[1]。载体桩填充料可采用水泥砂、干硬性混凝土、碎石、砖渣等。黏性土地层中载体影响区域深度3~5 m,直径2~3 m。载体桩构成示意见图1。

图1 载体桩构成示意图

载体桩是一种在工程中应用较成熟的复合地基处理方法,尤其在房屋建筑中,因其施工成本低、加固效果好、能适应多种地质条件,应用较广泛。但其在铁路工程中应用实例较少,缺乏施工基础数据[2-4]。针对京沈客专京冀段14 标动车走行线特大桥现浇简支箱梁支架地基处理工程项目,采用科学的试验方法,得出详实的基础数据,填补了载体桩在铁路工程中应用实践的空白。

1 工艺试验

1.1 工程简介

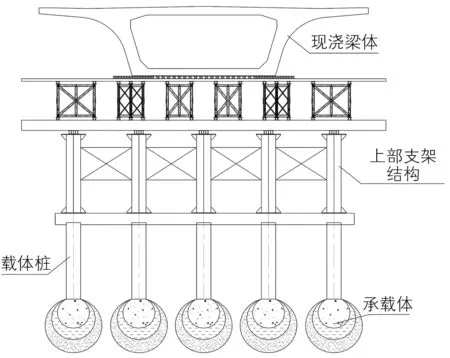

京沈客专京冀段14 标动车走行线特大桥现浇简支箱梁共计34 孔,采用钢管贝雷梁支架结构,单桩基础容许承载力不小于1 250 kN。采用载体桩为钢管立柱基础,现浇简支箱梁支架结构示意见图2。

图2 现浇简支箱梁支架结构示意图

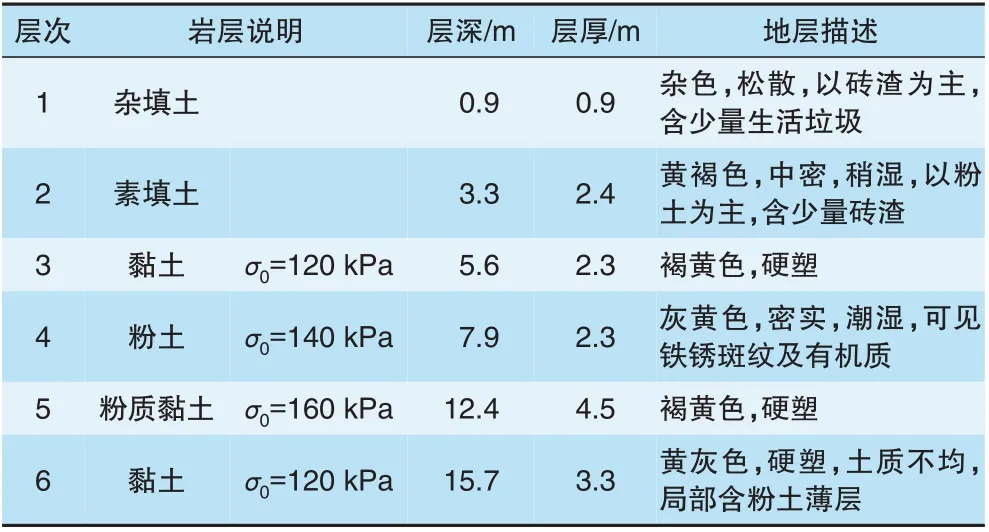

桥址区位于北京市朝阳区东五环,地层可划分为第四系全新统(Q4)、上更新统(Q3),地层成因类型主要为冲洪积,地下水埋深1.9~4.3 m。桥址区典型地质断面见表1。

表1 桥址区典型地质断面

1.2 试验目的及参数

根据载体桩受力原理,混凝土桩身仅为传力杆件,载体桩的承载能力取决于桩端载体的持力层及载体填料质量[5-6]。根据工程所处地区地质构成,结合设备施工能力,持力层选在承载力相对较大的粉质黏土层。

在选定持力层的情况下,填料质量是控制载体承载能力的关键因素。为了确定最优填料种类,进行2组对比试验。第1 组采用水泥级配碎石,第2 组采用水泥砂拌合物,具体试验参数如下:

(1)桩长:载体桩桩长约10.0 m(含2.0 m 载体),桩端持力层为粉质黏土层。

(2)桩径:φ=500 mm。

(3)配筋:主筋6C14,箍筋A8@200(顶部2.5 m A8@100),保护层厚度5 cm。

(4)桩身混凝土强度:C35。

(5)填料指标:第1 组(S1#—S3#桩)填充料为水泥级配碎石,m水泥∶m砂∶m碎石=300∶746∶1 077,碎石粒径5~40 mm;第2组(S4#—S6#桩)填充料为水泥砂拌合物,m水泥∶m砂=1∶2;三击贯入度均不大于10 cm。

(6)单桩承载力特征值1 250 kN,极限承载力2 500 kN。

施工机械采用ZTZ-4 型液压步履式载体桩机,柱锤直径400 mm、长度6 m、质量3.5 t;护筒直径480 mm、壁厚1 cm、长度11 m。

1.3 施工工艺流程

载体桩施工工艺流程为:平整场地→桩机就位→锤击成孔→夯填水泥砂拌合物(水泥级配碎石)→实测贯入度→夯平孔底→提出重锤→安放钢筋笼→灌注混凝土→提出护筒、振捣混凝土。

2 试验检测

2.1 桩身完整性检测

载体桩施工完成7 d 后,开挖凿除桩顶50 cm 超灌部分混凝土,采用低应变反射波法检测。经检测,6根试验桩均为Ⅰ类桩。

2.2 单桩承载力检测

2.2.1 检测方法

载体桩单桩承载力检测采用慢速维持荷载(堆载)法。采用油压千斤顶,通过反力装置,对沉压板下应力主要影响范围内的复合土层进行逐级加载和卸载,根据每级荷载对应的沉降量,绘制荷载-沉降量曲线(Q-s曲线)判定地基承载力和变形参数。

试验加载分8 级进行,最终控制荷载为2 500 kN,第1 级加载值为分级荷载的2 倍,其余每级加荷量为预估极限荷载的1/8~1/10。

2.2.2 终止加载条件

当出现下列情况之一时,终止加载:

(1)某级荷载作用下,桩顶沉降量大于前1级荷载作用下沉降量的5倍,且总沉降大于60 mm;

(2)某级荷载作用下,桩的沉降量大于前1级荷载作用下沉降量的2倍,且经24 h尚未达到相对稳定;

(3) 达到设计要求的最大加载量(极限荷载2 500 kN)。

2.2.3 检测结果

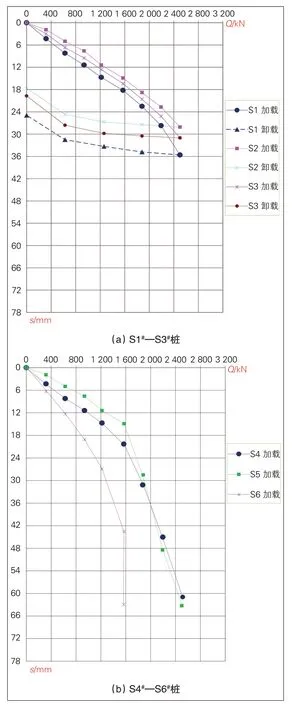

临时支架基础载体桩静荷载试验Q-s 曲线见图3。由图3(a)可知,S1#—S3#桩Q-s 曲线平稳,各级沉降均匀,在最大加载力2 500 kN 作用下,桩顶最大沉降量为35.8 mm,卸载回弹曲线也平稳,最大残余位移量为24.3 mm;由图3(b)可知,S4#—S6#桩Q-s 曲线出现陡降现象,在加载力1 200~1 600 kN作用下,桩顶急剧沉降,达到终止加载条件,单桩承载力试验不合格。

2.3 检测结果分析

2.3.1 桩身强度

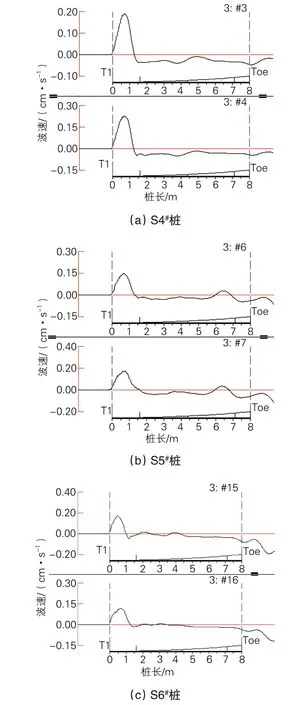

在加载前对S4#—S6#桩进行桩身完整性检测(见图4)。可见,加载前S4#—S6#桩桩身完整。

当加载至5~6级时,各桩均出现陡降现象,可能原因为桩身结构破坏或载体承载能力不足。在现场对S4#—S6#桩进行开挖检查,并进行第2 次桩身完整性检测。检测结果表明,S4#—S6#桩桩头及桩身无结构性破坏,结合S1#—S3#桩试验结果,判定桩身C35 混凝土强度满足设计承载力要求,S4#—S6#桩沉降原因为载体承载力不足。

2.3.2 持力层

在施工过程中,S1#—S6#桩三击贯入度均满足小于10 cm 的技术指标,确定在该工艺下,可选定粉质黏土层加固土体。S1#—S3#桩卸载回弹曲线,反映了粉质黏土层回弹力较低的特征。

图3 临时支架基础载体桩静荷载试验Q-s曲线

图4 加载前S4#—S6#桩桩身完整性检测波形

导致载体承载力不足的原因如下:

(1)填充料固结强度低,加载过程中桩端应力过大,致使载体破坏变形,桩身沉入载体;

(2)水泥砂内摩擦角小,填料锤击过程中对持力层扰动过大,造成剪切破坏,承载能力降低。

2.3.3 填料种类

水泥级配碎石相比于水泥砂,颗粒粒径更大,在填料锤击过程中,增大与桩底土体的有效接触面积,当重复提锤、夯击动作时,减小对下层土体的扰动。高固结强度,保证承载体具有更大的等效截面面积。2组对比试验表明,采用水泥级配碎石填充料时载体整体承载能力远高于水泥砂填料,且满足单桩承载力不小于1 250 kN、极限承载力不小于2 500 kN的要求。

3 载体桩施工优缺点和经济效益分析

3.1 优缺点

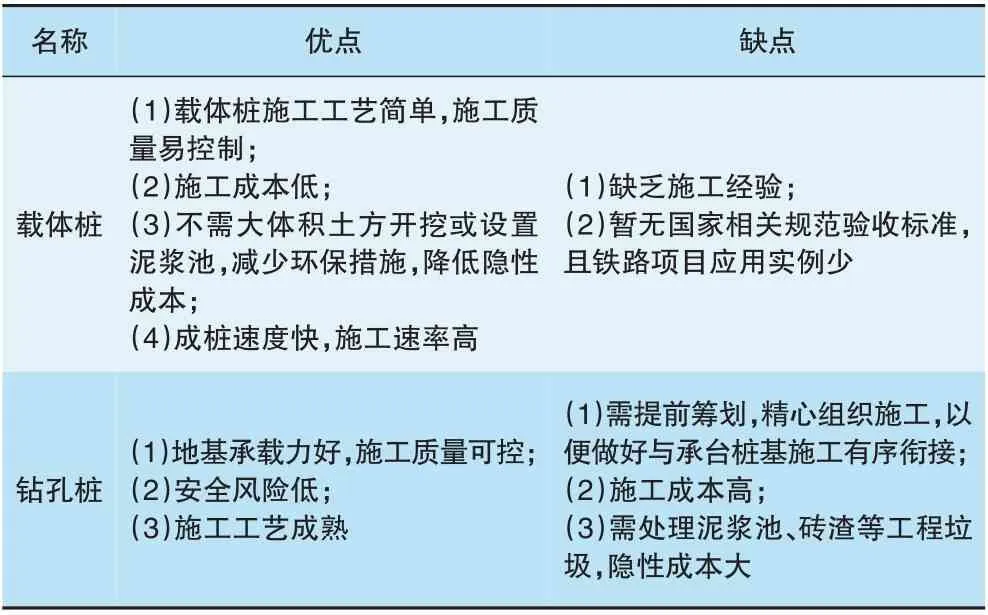

在支架基础方案比选时,综合对比钢筋混凝土扩大基础(碎石、砖渣换填)、钢管桩、钻孔桩、渣土桩和载体桩方案。经过分析,钻孔桩和载体桩在方案可行性、施工组织可操作性、经济效益等方面较合理,现仅列举此2 种方案。载体桩与钻孔桩优缺点对比见表2。

表2 载体桩与钻孔桩优缺点对比

3.2 经济效益

载体桩因其桩长短、工效高、配套工艺简单的特点,在不考虑缩短工期产生的经济效益情况下,相比于钻孔桩,在本项目施工中直接降低成本达51.9%。

4 结论与建议

目前项目载体桩已施工完成70 根,施工质量全部合格,后续支架预压时桩顶最大沉降量仅2 mm,载体桩施工取得较好的技术经济效益,具有在同类工程中推广应用的价值。但是,受施工条件限制,对载体桩的试验与探索尚不全面,需在后期施工中不断总结完善,建议如下:

(1)根据载体桩的受力特点,持力层承载力越高、可加固性越强,桩承载能力越大。当持力层为砂或砾石时,对应填料种类是否可以进一步优化。

(2)地下水对载体桩的影响程度尚不能完全判定。在工程实施中,主要影响为成桩后至混凝土灌注前,少量泥浆由护筒底渗入到孔内,存在泥浆裹附在桩底混凝土内、导致桩身缺陷的隐患。采取措施为夯击填充料前,先夯入部分砖渣封底,切断地下水渗流路径,实施效果表明,灌注完成后桩顶仍有偶发性的泥浆出现,需要在后续施工中进行改进。

(3)地质条件较差(如湿陷性黄土、地震液化层等)时,载体桩应用有待深入探讨。