烧结烟气净化系统工艺风机存在的问题分析及优化

朱红兵

上海宝钢节能环保技术有限公司

0 前言

烧结烟气的净化处理一般包括烟气脱硫和烟气脱硝两个工艺流程。对于已有烟气脱硫的烧结系统,氮氧化物的净化处理一般置于脱硫系统出口,在很多的烧结烟气净化工程中都有很好的运行案例。如:某特钢公司的2#烧结机(300m2),处理烟气量100万Nm3/h,而对于没有进行任何烟气净化处理的烧结机,有两种配置方式:如某装备制造材料公司的1#、4#、5#烧结机均采用了CFB脱硫在前、SCR脱硝在后的布置方式;而对于某铸业有限公司的130m2烧结机则采取了SCR脱硝在前、喷淋脱硫在后的倒置处理流程,仿照了电站锅炉烟气治理的方式。烧结机的烟气与电站锅炉烟气的成分和特性存在较大的区别[1]。由于脱硫与否导致进入SCR脱硝系统中各风机(主要对于热引风机和配风风机)的烟气成分和颗粒物的差异,对风机在设计选材、叶型选择、结构设计和表面处理等方面均提出了不同的要求。同时,主引风机在系统中所处的位置不同,进出口的压力分布不同,主引风机的进气条件发生变化,对风机性能产生影响,导致主引风机的实际性能与设计性能产生偏差。本文从系统工艺流程布置、烟气成分和特性、风机设计选型、材料选择、结构设计及表面处理、故障诊断、后续改进等几个方面进行分析和总结,以供后续的工程项目参照。

1 系统工艺流程布置

1.1 烧结烟气先脱硫后脱硝的典型工艺流程

脱硫后的烧结烟气首先进入湿法电除尘器进行除尘,烟气温度由85℃降至55℃,预热升温5℃~8℃后(加热炉出口热烟气引出一支管引入到GGH冷端入口烟道中,对湿电后的烟气进行预热升温),通过外部烟道进入回转式GGH烟气换热器与脱硝后较高温度的烟气进行换热升温至约250℃后烟气进入脱硝装置的入口烟道,与加热炉送来的高温烟气进行混合补热(加热炉主要用在烟气温度较低达不到脱硝工艺需要的温度时,对脱硝入口的烟气进行补热),升温后的烟气加热到约270℃~280℃,与来自氨水汽化炉的氨空气混合气体混合(稀释后的氨/热烟气混合气体),混合均匀的烟气通过喷氨格栅喷入反应器前的烟道内,与烟气充分混合后经过整流器进入SCR脱硝反应器内部,在催化剂表面,氨与氮氧化物反应实现脱硝净化,净化后的烟气经过GGH换热降温至90℃,通过主引风机(增压风机)送至烟囱达标排放。见图1。

由图1可见,主引风机位于系统的末端,克服脱硫系统和脱硝系统的所有阻力,主引风机的入口压力一般在-7kPa~-9kPa,如果脱硫端设有脱硫增压风机,则该处的主引风机入口压力一般在-4kPa左右,入口烟温实际值在110℃~130℃,出口紧接着烟囱,由于热烟气的抬升作用,主引风机出口一般呈微负压状态。根据烟气温度和烟道进出口截面的温度差,计算可得自生通风力一般在200Pa左右,系统管网特性修正见公式(1)。因此,在给定主引风机设计参数时,必须注明,使选型合理[2]。

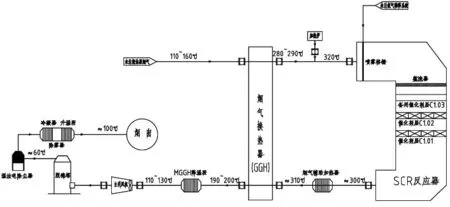

1.2 烧结烟气先脱硝后脱硫的典型工艺流程

烧结烟气先脱硝后脱硫的典型工艺流程见图2。烧结机头电除尘经由主抽风机送来的烧结原烟气(110℃~160℃)通过外部烟道进入回转式GGH烟气换热器与脱硝后较高温度的烟气进行换热升温至280℃~290℃,初步升温后的烟气进入脱硝内部入口烟道,与加热炉送来的高温烟气进行混合进一步升温,烟气加热到320℃,该温度设计值较先脱硫后脱硝工艺略高,一般控制在280℃左右,与稀释后的氨/热烟气混合气体充分混合,通过喷氨格栅喷入反应器前的烟道内,与烟气充分混合后经过整流器进入SCR脱硝反应器内部进行脱硝净化。净化后的烟气依次经过GGH和MGGH降温后,控制在130℃~140℃,通过主引风机(增压风机)送入脱硫塔内脱硫,然后通过湿电除尘和除雾器,烟温控制在100℃左右进入烟囱达标排放。

图2 烧结烟气净化处理流程图(先脱硝后脱硫)

由图2可见,主引风机位于脱硝系统和脱硫系统的中间段,进口仅需克服脱硝系统的所有阻力,主引风机的入口压力一般在-4kPa左右,入口烟温在110℃~130℃之间。而出口用于克服脱硫系统的管网和装置的所有阻力,主引风机出口压力呈正压状态,一般在+1 kPa~+1.5 kPa之间。这种状态的区别导致主引风机进出口的介质密度不同,对风机压力有比较明显的影响。一般设计选型采取风机进出口的平均密度进行计算[3]。从脱硝后脱硫工艺布置可以得知进入SCR脱硝反应器的烟气成分与先脱硫后脱硝的烟气成分有很大区别,主要区别在于烟尘浓度和SO2含量,这对于后续热引风机和配风风机的设计选型、运行稳定性和可靠性均会产生很大的影响。

2 烟气成分和特性

2.1 先脱硫、后脱硝的工艺布置

脱硫出口、GGH低温端入口的烟气参数见表1(取自某特钢公司脱硫、除尘后的烟气数据)。

表1 脱硫、除尘后的烧结烟气参数

根据某装备材料有限公司烧结机先脱硫后脱硝的运行情况,GGH入口段的烟气数据如下:

烟气温度:约85℃

SO2含量:≤20 mg/Nm3

NOX含量:≤400 mg/Nm3

烟气粉尘含量:≤5 mg/Nm3

即:脱硫、除尘后的烟气符合国家超低排放标准的要求。

先脱硝、后脱硫工艺布置:GGH低温端的入口烟气则为除尘后的烟气,烟气成分如表2[4]。

表2 先脱硝后脱硫工艺GGH低温端入口烟气参数

由表2可见,先脱硝后脱硫比先脱硫后脱硝进入脱硝系统的烟气SO2的含量高出7~10倍,烟尘含量更是高出9倍以上,最高可达约50倍。其含尘浓度与烧结原料的特性和工艺过程有关,特别是在烧细磨精矿(富矿粉)时,经过主抽风机抽出的烟气中含有很多粉尘,增设辅底料后,含尘量虽然降低,但仍然达到500 mg/Nm3~3 000 mg/Nm3。通过对机头烟尘进行化学分析,氧化铁和氧化钙的含量分别到达49.69%和10.88%,在生产高碱性烧结矿时,粉尘中的氧化钙含量增高,黏度增大,这将对下游的脱硝装置(包括催化剂、热引风机和配风风机)均会产生很大的影响。同时不能忽视的是烧结机头烟气中的水分,混合料经点火后,随着烧结带的下移,混合料中的水分迅速蒸发,据此按体积计算,烟气中的水分含量在10%左右或以下,但如果湿度过大,或烟气温度在酸露点以下,或在停机检修时由于管道中有残留烟气成分,则会生成具有腐蚀性的弱硫酸,对管道和设备产生酸腐蚀。这些都是在先脱硝后脱硫工艺中必须考虑的重要因素。

3 脱硝系统风机布置、运行故障及具体对策分析

3.1 热引风机

热引风机(一般配置两台,一用一备)的作用是用于抽取加热炉后的混合烟气,热引风机的入口温度约为280℃,送入氨/空气混合器,将氨气浓度稀释到体积含量在5%以下,然后通过喷射装置进入脱硝塔。典型流程见图3。从工艺要求可知,该系统要求稀释风量,一旦稀释风量波动大,会导致喷氨量的急剧变化,从而影响氨气浓度,对脱硝效率产生影响。因此热引风机不能选用Q-P曲线较平坦的风机,应采用Q-P曲线较为陡峭的后向叶片风机。在系统阻力有波动时,系统风量变化幅度很小。

图3 热引风机典型布置流程图

针对先脱硫后脱硝工艺,抽取的一般是加热炉热烟气与湿法脱硫+湿电除尘后的净烟气混合后的烧结烟气,其烟尘含量≤60 mg/Nm3,控制在常规通风机要求的150 mg/Nm3以下;二氧化硫的含量≤35 mg/Nm3,此时该风机的耐磨设计基本可以参照常规风机的设计思路,着重考虑耐腐蚀和耐温、轴承散热等方面。从运行经济性和制造成本方面综合考虑,一般选择两极电机联轴器直联拖动后向叶片风机。从耐腐蚀角度考虑,主要针对布置在湿法脱硫后面的热引风机着重考虑风机材料的防腐蚀性能。虽然热引风机抽取的是混合后的高温烧结烟气,其温度远超过烟气的露点温度,但由于湿法脱硫后的烟气中含有硫酸盐和氯化物[5],主要是硫酸镁(脱硫系统的副产物)和氯化镁(工业水带入的少量氯生成的物质)。硫酸镁属于中性盐,不具有脱水性和强酸性,其固态对金属没有腐蚀性,但其溶液对金属的原电池腐蚀起到电子传输和间接腐蚀金属的作用。同样,氯化镁的水溶液呈现弱酸性,对金属有一定的腐蚀性。

基于上述分析,如果热引风机始终处于热态运行,烟气中的水分以气态存在,介质对风机的腐蚀破坏很微弱。由于该风机为一用一备,备机长期停机时,温度较低,尽管风机进出口均设置有电动切断阀,但管道中的残留成分长期积留,会呈现腐蚀性。风机静止件(包括机壳、进风口、后盖板等)采用锰钢板焊接制成,并在内外表面进行抛丸处理后涂塑粉耐弱酸的腐蚀,不易出现严重的腐蚀剥落现象。对于旋转件叶轮组,从耐温角度考虑,热引风机入口温度长期稳定在260℃~280℃,在该温度范围内,低强度合金钢的屈服强度有一定程度的下降[6],见图4。在选择叶轮材料时必须充分考虑,以防止温度冲击造成叶轮变形量超过允许值,一般选用δs/δb=0.65~0.75 的低合金高强度钢[7]。并在叶轮表面喷Ni-P合金粉末,或采用溶剂型自固化环氧富锌底漆,厚度不小于75μm,既可耐温350℃,又可防止在长期停机时弱酸对叶轮产生腐蚀。某特钢公司热引风机,由于材料选用不当,产生变形,造成风机振动超标停机,见图5。在叶轮设计中不能忽视高强度钢的应用,避免为了“形态强化”与“热弱化”而过多补焊加强件,引起叶轮质量和转动惯量及叶轮内部流动阻力增加,造成风机能耗增加的后果[8]。

图4 低碳钢高温下短期静载荷拉伸实验曲线

图5 热引风机叶轮变形实物图

针对先脱硝后脱硫工艺,热引风机抽取的烟气中有抽取脱硝反应器后的出口烟气,该处烟气的温度略低于加热炉出口处混合烟气的温度,由于催化还原反应后的产物成分比较复杂,对风机转子的影响不可忽视。从某铸业公司的项目中可得到验证。还原反应后烟气中的水分加大,粉尘具有粘性,容易积垢,造成风机剧烈震动,由此可知,这种抽取烟气的路由是不合适的,见图6和图7。因此该工艺目前普遍抽取的是加热炉热烟气与机头除尘经由主抽风机送来的烧结原烟气混合后的烧结烟气,见图8,该处的烟尘含量最大可达到3 000mg/Nm3,远超过常规通风机要求小于150 mg/Nm3。SO2的含量最高达到500 mg/Nm3,此时该风机的设计不仅要考虑耐温和轴承散热问题,更需要着重考虑叶轮的耐磨损、防结垢和耐腐蚀,与常规风机的设计思路相比有较大的不同之处。此烟气容易在叶片表面发生化学反应或电化学反应形成一层松脆的腐蚀化合物,叶轮旋转过程中不均匀剥落,将造成叶轮严重失衡。

图6 热引风机抽取来自于脱硝反应器后的烟气

图7 热引风机叶轮运行情况(抽取来自于脱硝反应器后的烟气)

图8 热引风机抽取来自于加热炉后的混合烟气

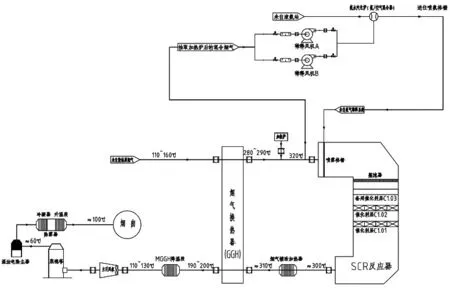

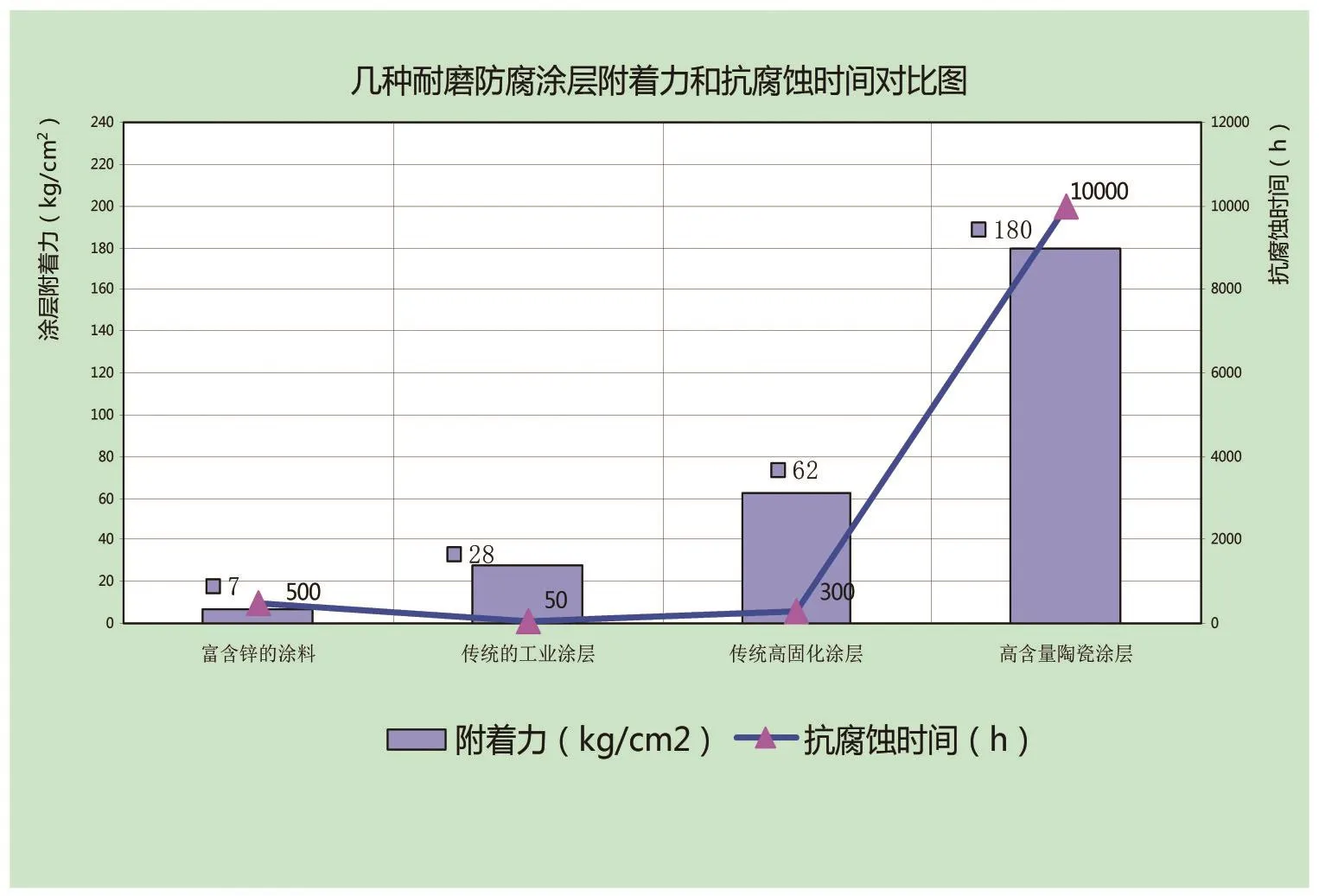

从耐磨损方面考虑,可参照主抽风机叶轮设计思路,叶轮基材采用低合金结构钢,屈服强度不低于390 MPa,并在叶轮的迎风工作面上衬复合耐磨板或在基材上堆焊耐磨层,表面硬度达到58HRC甚至62HRC以上,在耐磨的同时也具有一定的防腐作用。在成本可控范围可在叶轮基材表面采用热喷涂高含量陶瓷粉末的耐磨材料,达到保护易磨损表面和防腐蚀的双重作用。常用的耐磨防腐涂层的附着力、抗腐蚀性能对比见图9。

图9 几种耐磨防腐涂层附着力和抗腐蚀性能对比图

从防结垢方面考虑,叶轮应采用后向直板式叶片与平直前盘、平后盘组合焊接的型式,进口安装角27.5°,出口安装角为71.5°,叶片进口处的切向分速度远大于径向分速度,可增厚叶片附近层流的边界层厚度,改变气固两相流中作用在固体粒子上的力乃至改变粒子的运动和轨迹,减小粒子对叶片前缘的冲角,在改善叶片磨损情况同时,避免了介质中的尘粒在叶片非工作面上的粘附。

从防腐蚀方面考虑,如果热引风机在运行过程中,介质中的二氧化硫(SO2)呈气态,则对风机叶轮基本不会产生腐蚀作用。由于该风机配置方式为一用一备,备用风机在长期停机状态下,叶轮会产生较严重的腐蚀情况,并有粉尘附着,导致备用风机投入运行时振动剧烈。主要原因为:备用风机入口关断阀密封不严,有烟气介质进入;备用风机内部有残留烟气成分滞留;风机轴封、进出口法兰和软连接破损处会有水气进入风机;机壳保温达不到要求。最终造成水气冷凝后与二氧化硫生成弱硫酸对材料产生腐蚀。针对此情况,考虑采用奥氏体不锈钢制作叶轮,但由于奥氏体不锈钢材料屈服强度偏低,无法满足叶轮对强度的要求。考虑采用2205双向不锈钢材料,但该材料长期的工作温度建议在250℃以下,如果在250℃及以上长期运行,会出现α相析出而产生脆化的现象,引起韧性和抗腐蚀性能降低。

综上分析,针对先脱硝后脱硫工艺的热引风机叶轮材料采用低合金结构钢热喷涂高含量陶瓷粉末耐磨材料的方案,综合性能最佳。同时两台风机应定期切换运行,并在机壳外做好保温,注意避免风机进出口软连接和风机进出口法兰处出现漏气现象,使风机的腐蚀情况得到抑制。

3.2 配风风机

配风风机的典型工作流程见图10。配风风机的作用是将烧结机原烟气引出,送至加热炉炉膛,使加热炉出口烟温达≤600℃(正常运行时烟温低于550℃),保证烧结原烟气或脱硫后的烟气与之混合后烟温控制在脱硝反应的最佳温度区间260℃~320℃。配风风机入口风量调节阀门的开度根据加热炉出口烟温控制。

图10 配风风机典型工作流程图

针对先脱硫后脱硝工艺,配风风机入口引入的烟气为脱硫后的烧结烟气,其温度在85℃~100℃左右;针对先脱硝后脱硫工艺,配风风机入口引入的烟气则为烧结主抽风机出来的烧结原烟气,烟气温度在130℃~160℃左右。由此可见,无论是先脱硫后脱硝还是先脱硝后脱硫工艺,配风风机入口的烟气与热引风机唯一不同之处为烟气温度,其烟气成分基本一致。由于烟气温度相对较低,风机轴承散热采用风冷即可。

针对先脱硫后脱硝工艺,配风风机设计可以按照常规风机设计,仅在与烟气接触的流道方面考虑防低温腐蚀的措施,机壳内外表面涂塑粉,叶轮底漆采用防腐漆,采取联轴器传动方式,4极电机传动。

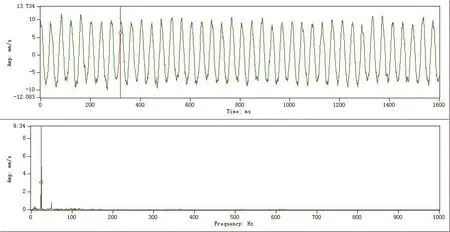

针对先脱硝后脱硫工艺,配风风机的设计应参照主抽风机的设计思路进行。着重于叶轮的耐磨措施,此设计与热引风机的耐磨基本一致。同时,风机传动可采取皮带传动方式,风机转速设计在1 000 rpm左右。根据经验公式,叶片的磨损寿命与叶轮转速的三次方成反比,与采用4极电机联轴器传动的方式相比,在同样含尘浓度和设计材料的前提下,磨损寿命可延长两倍左右。叶轮和机壳同样需考虑低温腐蚀,尤其在备机长期停机状态下,情况更加严重,见图11。当该风机投入运行时,风机负荷侧轴承和电机负荷侧轴承的振动都较大,振动频谱上一倍转频分量出现尖峰,见图12和图13,由此可判断该风机叶轮存在较严重的不平衡[9]。由于原设计存在先天性缺陷,即使进行现场动平衡试验能够维持一段时间的运行,但耐磨和耐腐蚀问题未从根本上解决。因此,要求风机厂重新制作一只新叶轮,满足磨损和腐蚀要求。

图11 配风风机叶轮长期待机状态下的锈蚀情况

优化设计后的配风风机要求采用皮带轮传动,速度可适当降低,其部件分解图见图14。

图12 配风风机叶轮侧风机轴承水平振动速度的时域波形和频谱

图13 配风风机电机负荷侧轴承水平振动速度的时域波形和频谱

图14 配风风机部件分解图

3.3 主引风机(增压风机)

先脱硫后脱硝工艺和先脱硝后脱硫工艺,主引风机的作用是用于克服脱硫和脱硝系统所有管网和装置的阻力,将净化后的烟气送入烟囱达标排放。但是,主引风机在两种工艺中的设备布置位置是有区别的。

在先脱硫后脱硝工艺中,主引风机一般布置于系统的末端,风机通过出口管道即与烟囱连接,风机入口端的负压为脱硫和脱硝系统的所有阻力之和,风机出口端由于烟囱的抬升力,一般呈现微负压状态。在风机设计选型时必须充分考虑入口负压对烟气密度的影响,不能仅考虑烟气温度来计算烟气密度,否则由此会导致风机选型偏小,在实际运行时出力不够。在校核风机性能时,必须计算风机进出口烟气介质的平均密度,以保证风机性能有足够的富余量,有足够的能力应对系统附加阻力对风机性能的影响。在工厂设计中,无论是先脱硫后脱硝工艺还是先脱硝后脱硫工艺,都应给出混合气体的介质密度,或给出混合气体中各组分的容积百分比、风机进口绝对压力和介质温度,据此可计算出风机在工作状态下的介质密度或标准状态下的介质密度,以保证风机选型设计的准确性。而在很多的工厂设计案例中,往往忽略了这一点,导致选型设计出现较大的偏差。

在先脱硝后脱硫工艺中,主引风机一般布置于脱硝系统和脱硫系统的中间段,功能类似于增压风机。风机入口与脱硝反应器的出口管道连接,风机出口与脱硫塔的入口管道连接。风机入口端的负压为脱硝系统的阻力,一般在-4 kPa~-4.5 kPa;风机出口端的正压为脱硫系统的阻力,一般在+1 kPa~+1.5 kPa。设计选型要点与上述先脱硫后脱硝工艺是一致的。

需要注意的是,很多设计单位在给定风机设计参数时,仅给出风机风压的数值,不但忽略了风机入口压力值,更忽略了该压力值是全压还是静压,有些供应厂商直接按照全压设计选型,而实际设计单位提供的压力数值是仅在计算了系统中所有管道和装置的阻力后,按设计规范留10%~15%的余量得出,是在静压的基础上留了一定的富余量。而对于此类中压离心通风机,出口动压值一般占全压值的6%~10%左右,可以计算出风机的全压值为静压值的 1.08~1.12 倍。由此,设备厂家按照设计院提供的压力数值作为全压来设计选型时,风机压力的余量是不多的。风机数据库中的性能是按照标准管道在试验装置中得出,而现场实际的管道安装往往是达不到标准管道的布置要求,由此将会产生额外的附加阻力,对风机出力产生影响[7]。

因此,在设计阶段要求设计院给出的压力应该采用静压值,针对同一个设计参数,会得出多个模型的设计选型方案,每个模型的进出口尺寸存在区别,其动压值将不同,导致每个方案的全压值不同。如果采用全压值选型,则每个方案得出的静压值不同。此外,要求设计院应将风机进出口管道系统图(包括管道尺寸、接口尺寸、弯管尺寸等)提供给风机设计选型单位,进行风机性能的校核,充分考虑风机并入管网后现场管网对风机性能的影响程度,按照文献[10]中提供的系统附加阻力曲线计算给定布置的系统附加阻力,以明确在设计流量下(对应流速,系统阻力与流速相关)对应的实际系统阻力,由此可设计出有足够输送能力的系统所需要的流量的风机。

实际案例分析:在某铸业公司先脱硝后脱硫的工程项目中,主引风机布置于脱硝系统出口和脱硫系统入口之间,工厂院给出的风机设计参数如下:

最大点:风量Q=87万m3/h,风压P=5 500Pa,密度ρ=0.856 kg/m3,介质温度t=110℃~130℃。

常用点:风量Q=80万m3/h,风压P=6 000Pa,密度ρ=0.9 kg/m3,介质温度t=110℃~130℃。

数据中没有给出风机进口负压值,直接给出了介质密度。风压也未说明是全压还是静压值。风机厂家即按照上述数据给出了选型方案:4-2×73№25F 980 r/min,双吸双支撑,联轴器直联传动方案。从风机性能曲线图15看,可以满足上述性能要求。

实际运行情况:当风机全速运行时,系统阻力约4 900 Pa(进口-3 400 Pa,出口+1 500 Pa),实际风量最大约70万m3/h,此时风机全压值约5 488 Pa,风机进口介质温度135℃。按照此进气参数,风机介质密度为0.821 kg/m3。换算到原设计参数密度ρ=0.9 kg/m3,风机全压值为 6 016 Pa。由于130 m2烧结机机头出口的最大烧结风量为130×100×60=78万m3/h,因此普遍认为该风机的出力还是不足的。产生争议:承包方认为是制造厂的风机设备制造有问题,造成性能不足;而风机制造厂则认为设备性能本身没有问题,是系统管网弯头太多或管网布置不佳、流场不顺导致风机性能下降。经分析,发现工厂院给定的设计参数存在问题:最大工况点的风压为5 500 Pa,低于常用工况点的风压6 000 Pa,在系统风量大的前提下,管道流速大,相应的系统阻力大。通过工厂院核对,其确定的设计参数是根据风机性能曲线的趋势定的,流量大、风压小。而工厂院提供的设计参数是风机设备在克服系统阻力的前提下能够输送的系统风量。

同时按照进口负压-4 000 Pa、进气温度130℃计算,当地大气压101 300 Pa,介质密度应该为0.826 kg/m3,工厂院应该提供的设计数据为:

最大点:风量Q=87万m3/h,静压Ps=6 000 Pa,入口负压Pin=-4 500 Pa,密度ρ=0.822 kg/m3,介质温度t=110℃~130℃。

常用点:风量Q=80万m3/h,静压Ps=5 500 Pa,入口负压 Pin=-4 000 Pa,密度ρ=0.826 kg/m3,介质温度t=110℃~130℃。

按此参数选型,风压数据按静压,风机应该采用:4-2×73№26F 980 r/min。校核所选定的风机性能能否满足工厂院给定的最大点的设计参数。在风机阀门全开、额定转速下的风机性能如表3。

图15 主引风机性能曲线图

表3 新风机性能参数表

由表3可见,上述第三点基本对应工厂院所给定的最大设计参数,在风机静压6 000 Pa时,风机全压为6 469 Pa。如果进一步考虑系统附加阻力的影响,还需进一步核对工厂院的进出口布置图,风机静压还会有所提升[11]。由此,原来配套的6P/1800 kW/10 kV的电机容量不足,必须进行更换才能够满足主引风机性能提升的要求。由于主引风机属于双吸双支撑大跨距离心通风机,安全和高效是主引风机设计、制造和安装过程中需着重考量的因素。设计过程中,对风机气动性能与选型参数的确定、转子与定子之间的相互制约与匹配关系应进行重点关注,做到结构设计可靠性与流场设计高效化的有机结合;制造过程中,制定切实可行的严格的工艺路线,满足设计要求;安装过程中,应尽量避免施工过程中设计变更给系统带来的不良影响[12]。

4 结论

以上分析是针对钢铁烧结烟气净化处理过程中工艺风机存在问题的分析,类似问题具有一定的代表性,对从事风机工艺系统设计、风机设计制造和风机应用的相关人员可以从中得到启发,风机虽然归类于通用设备,但在特定的工艺系统中是专用设备,对工艺系统的边界条件和特殊性必须梳理清晰,才能保证设计、制造的风机产品与工艺系统的要求相匹配,确保风机长期稳定、可靠、高效运行。