大型低扬程泵站的停机过渡过程研究

杨 林 许 哲 郑 源

(1.安徽省池州市贵池区水利规划设计室,安徽 贵池 247000;2.河海大学水利水电学院,江苏 南京 210098)

随着沿江泵站、大型泵站和南水北调工程的开展,近年来泵站数量越来越多,各种类型的泵站均在实际工程中得到了应用。泵机组的安全稳定运行越来越受到关注和重视,国内外专家在利用先进一维理论的基础上,对泵机组的过渡过程进行了不少研究。张成冠[1]基于河海大学过渡过程试验台的模型试验成果,介绍了水泵水轮机过渡过程所具有的八种工况。杨建东[2]根据现场实测压力数据,揭示压力脉动组成成分和相对强度变化的普遍规律。周勤[3]等采用动网格技术对水泵水轮机的甩负荷过渡过程进行了全流道三维数值模拟。王仁本[4]使用UDF与动网格技术,对可逆式水泵水轮机活动导叶同步开启和非同步开启的两种模式进行了数值模拟。

本文针对大型立式轴流泵停机过渡过程中可能出现的不安全因素,对具有直管式出水流道的大型立式轴流泵进行建模,采用VOF技术计算模拟,使用UDF功能模拟快速闸门关闭过程,并对现场导叶处压力脉动进行同步动态测量,以验证数值分析结果的准确性。

1 研究模型

1.1 计算模型

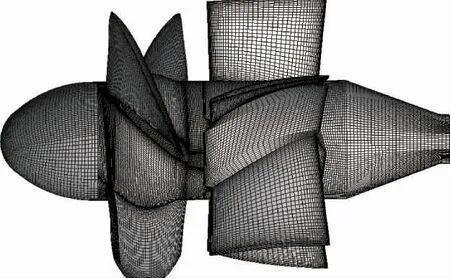

大型立式轴流泵主要参数:设计流量Q=10.2m3/s,设计扬程H=4.4 m,转速n=300r/min,叶片数为3,叶片安放角为-3°,导叶数为5,比转速ns=1150,转动频率为5Hz,叶片通过频率为15Hz。采用三维建模软件Pro/E对轴流泵泵段进行三维建模,轴流泵机组全流道几何模型见图1。

图1 机组三维模型

1.2 网格划分与边界条件

轴流泵的计算模型由进水流道、叶轮室、导叶室、出水流道及快速闸门组成,采用ICEM CFD软件对计算域进行结构化网格划分。由于叶轮和泵体的间隙,水泵对外特性的影响较小,所以在建立物理模型时将叶轮与泵体的间隙设定为零。为了提高数值计算的精度,对叶轮部位和导叶部位进行局部加密,计算域网格划分情况见图2。

图2 计算域网格划分

对轴流泵机组进行起动过渡过程数值模拟时,排出空气过程中空气在出水流道内流动变化是起动过程数值模拟的重要过程,因而采用VOF多相流模型来模拟空气及水流的混合运动,主相采用水体,气体作为第二相。考虑到流体在转轮区域、导叶区域、出水流道区域流态的剧烈变化,此处采用基于VOF两相流的Realizable k-ε模型作为湍流模型。计算中重力加速度取9.81m3/s,采用PISO算法。进、出口边界条件分别设置为质量进口以及自由出流边界条件。利用FLUENT自带的动网格及用户自定义功能(UDF)来解决快速闸门关闭的问题。气液两相初始区域为:初始时刻,仅溢流孔内上部区域为空气,故设溢流孔上部区域内空气体积分数为1(水面位置与出水池水面一致),其他区域空气体积分数为0。考虑到频谱、漩涡等特性导致的误差情况,停机过程时间步长取0.001s。

1.3 网格无关性验证

网格无关性验证见表1,由表1可知,当网格总数大于221万后,水泵的扬程波动较小,综合考虑计算机性能等因素,确认网格划分采用方案3,并且将边界层厚度无量纲系数yplus控制在300以内。各部分网格质量见表2。

表1 网格无关性分析

表2 网格单元数以及质量

1.4 停机过程

快速闸门及电动机控制规律为:2s时电动机断电,同时快速闸门开始下落,然后快速闸门按直线规律匀速下落,用时30s完全关闭。

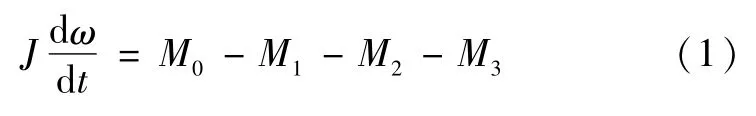

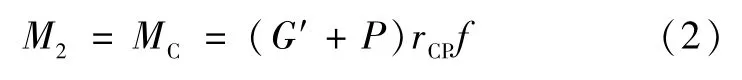

对轴流泵机组停机过渡过程进行数值模拟时,机组转轮转速的变化是衡量机组在停机过程中安全与否的重要数据。此处引入力矩平衡方程,利用非定常数值计算自身的计算特点,用前一时间步的数据作为已知量,计算后一时间步的数值,初始值为机组正常运行下参数值。力矩平衡方程见式(1):

式中 J——机组转动惯量,取2039.5kg·m2;

ω——机组断电过程中的角速度,rad/s;

M0——电机电磁力矩,N·m,在停机过程电动机断电后取值为0;

M1——水泵的水力矩,N·m,通过UDF功能实时读取叶片上转矩得到;

M3——电机风损力矩,N·m,较小省略;

M2——轴承摩擦力矩,N·m。

轴承摩擦力矩M2包括:ⓐ转动部件重力、轴向水推力及水体浮力产生的推力轴承摩擦力矩MC。ⓑ水泵,电机上、下导轴承的径向摩擦力矩Mr,Mr相较于推力轴承摩擦力矩较小,此处省略,见式(2):

式中 P——水泵轴向水推力,N,由UDF功能实时读取得到;

f——动摩擦系数,取0.008;

G'——转动部件重力减去转轮在水中的浮力,N;

rCP——轴承摩擦半径,取240mm。

2 压力脉动试验验证

2.1 压力脉动测点布置

受自然环境以及工作环境的制约,真机测试选在装置扬程为1.8m、机组转速为300r/min时进行。由于真机测试不能随意在机组部位开孔,因此结合机组自身机构特性,在导叶体中间部位开孔,进行压力脉动测试。测试过程中保证压力传感器的感应部位末端与管路的内壁平齐。压力传感器布置见图3。

图3 压力传感器布置

2.2 压力测量及数据采集系统

压力的测量由压力传感器完成,采用CYG1102压力变送器,输出信号为4~20mA,测试电压为24VDC,量程为-50~+50kPa。电信号与压力信号之间存在着线性关系,压力信号与电流信号之间的换算关系见式(3):

式中 p——绝对压力,kPa;

I——电流信号,mA。

轴流泵的主要性能参数测量和运行控制主要依靠PLC完成,PLC控制器负责接收测量仪表模拟信号,对模拟信号进行模数转换处理后获得其物理值,同时显示在触摸屏上,亦可将数据传给上位机,上位机对接收数据予以存储。

信号采集采用HPT3000信号采集仪器以及配套分析系统。信号采集方式为非细化方式。

2.3 压力脉动验证

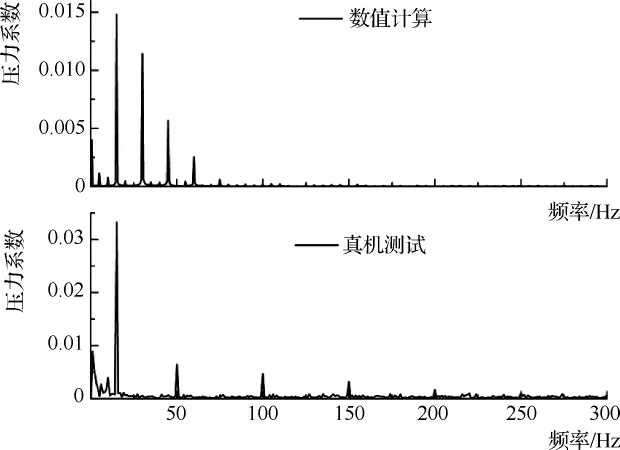

将导叶段中间部位测点非定常数值计算的压力脉动频域特性与现场真机测试的结果进行对比,可以发现数值计算与真机测试下的主频均为叶片通过频率,且频率特性较为一致,这也证明了本文所采用的数值计算方法可靠。同时还可以发现数值计算的压力脉动幅值小于真机测试,分析原因有:ⓐ数值计算时采用了质量流量进口,即进口流动条件是定常边界条件,而机组实际运行是非定常流动,因此边界条件的理想化设置可能导致数值计算下的压力脉动幅值小于真机测试的幅值;ⓑ在进行数值计算时其计算域只考虑了泵段,没有包含进出水流道,而真机测试的流体域为全过流系统,因此简化的计算域也可能导致数值计算下压力脉动幅值小于真机测试的幅值。综合分析见图4,可知数值计算下压力脉动频域特性与真机测试的结果变化规律趋势较为一致,且两者的主频均为叶片通过频率,因此可以认为数值计算方法较为可靠。

图4 压力脉动真机测试与数值计算对比

3 计算结果分析

3.1 停机过程中气液两相的变化规律

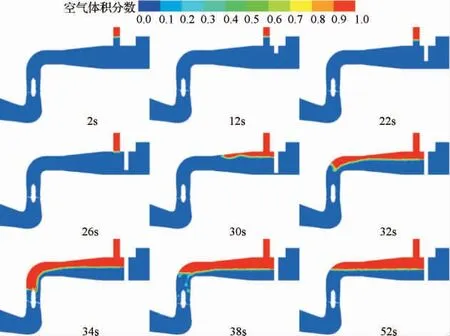

轴流泵停机过程中的气液两相变化情况见图5,在2s之前,轴流泵处于正常运行工况,气体分布在溢流孔出口处,且液面高度与出水池水面持平。

在2s时刻电机断电,主动力矩骤减,快速闸门开始关闭。在2~22s时,快速闸门逐渐关闭至2/3位置上,溢流孔处水位不断下降,然而气体仍集中于溢流孔出口处,并未进入出水流道。

在26s时,快速闸门接近关闭状态,此时气体开始进入出水流道,直至32s快速闸门完全关闭,由于上游回流迅速减少为0,且此时机组处于水轮机工况,空气迅速进入出水流道,使得出水流道内水面快速下降至进水池水面位置。

32s之后,由于出水流道内水位已接近进水池水面,叶轮反转转速逐渐减小。出水流道进口弯管处水面先下降至导叶位置处,后在波动中逐渐回至进水池水面位置。52s时出水流道水面已稳定在进水池水面高度,停机过程基本结束。

图5 机组停机过程气液流态变化

3.2 停机过程中外特性参数的变化规律

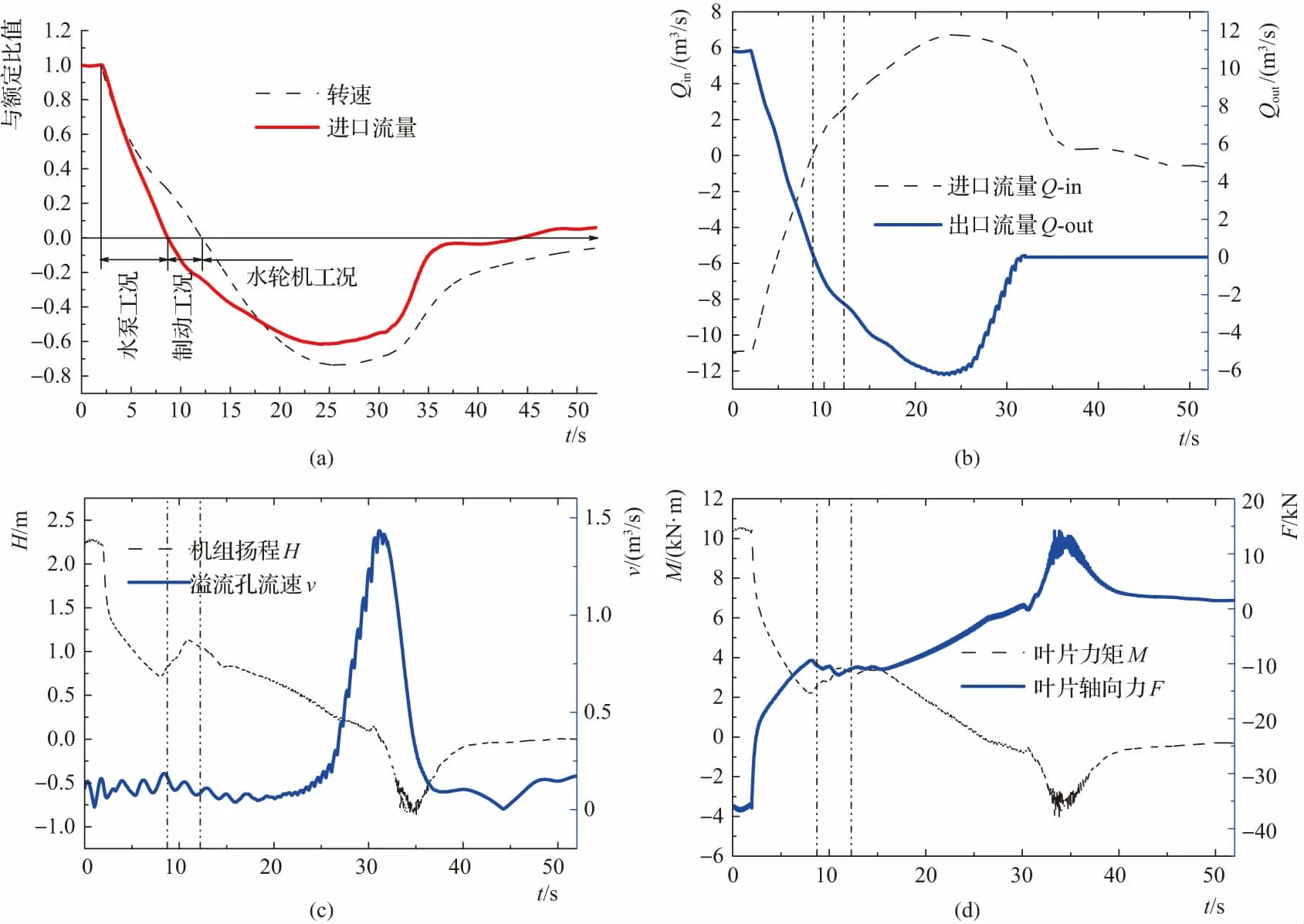

轴流泵停泵过程外特性参数变化曲线见图6,在电动机停电与快速闸门关闭过程中,机组分别进入水泵工况、制动工况、水轮机工况。在8.7s时进口流量为0;12.15s时机组转速降为0;24.3s时倒流流量达最大值,即6.73m3/s;25.84s时反转转速达最大值,即-221.16r/min,为额定转速300r/min的0.737倍。

在2~8.7s时,虽然电动机已停电,但水流运动的惯性导致进口流量仍大于0,且此时水泵转速为正值,故而机组仍处于水泵工况。此时转速、进出口流量、叶片力矩、叶片轴向力、机组扬程均快速下降,而快速闸门的关闭程度较小,同时在出水池水面压力的影响下,溢流孔处水面下降程度有限,溢流孔处流体速度变化较小。

图6 机组停机过程外特性参数变化

在8.7~12.15s时,机组内水流开始倒流,即机组进出口流量为负值,而水泵转速尚未降至0,即机组转速为正,故而机组仍处于制动工况。此时进出口流量的倒流流速持续增加,机组扬程在制动工况下出现短暂的上升,叶片轴向力及叶片转矩开始小幅度振荡。

在12.15s之后,机组内水流持续倒流,流道内水泵开始倒转,此时机组进入水轮机工况。进出口流量、机组扬程、叶片力矩及叶片轴向力均先正向减小、然后反向增大,最后逐渐稳定至0左右。在32s时快速闸门完全关闭,溢流孔流速达到最大值,此时气体迅速进入出水流道,导致出水流道流态紊乱,机组扬程、叶片力矩及叶片轴向力均发生明显的振荡。

尤其需要注意的是,在34s左右,叶片轴向力达到反向最大值,即13kN,此时力的方向为垂直向上,与正常运行时相反。而水泵转动部件重量为6.6t,反向轴向力为转动部件重量64.7kN的0.2倍,在停机过程不会发生抬机现象。根据具有直管式出水流道的轴流泵的停机过程数值模拟结果,可知水泵的快速闸门完全关闭之后,即在34s左右,是抬机易发的高危时刻,在轴流泵停机时要更加注意此时机组的安全稳定。

3.3 不同特征值时刻速度矢量图

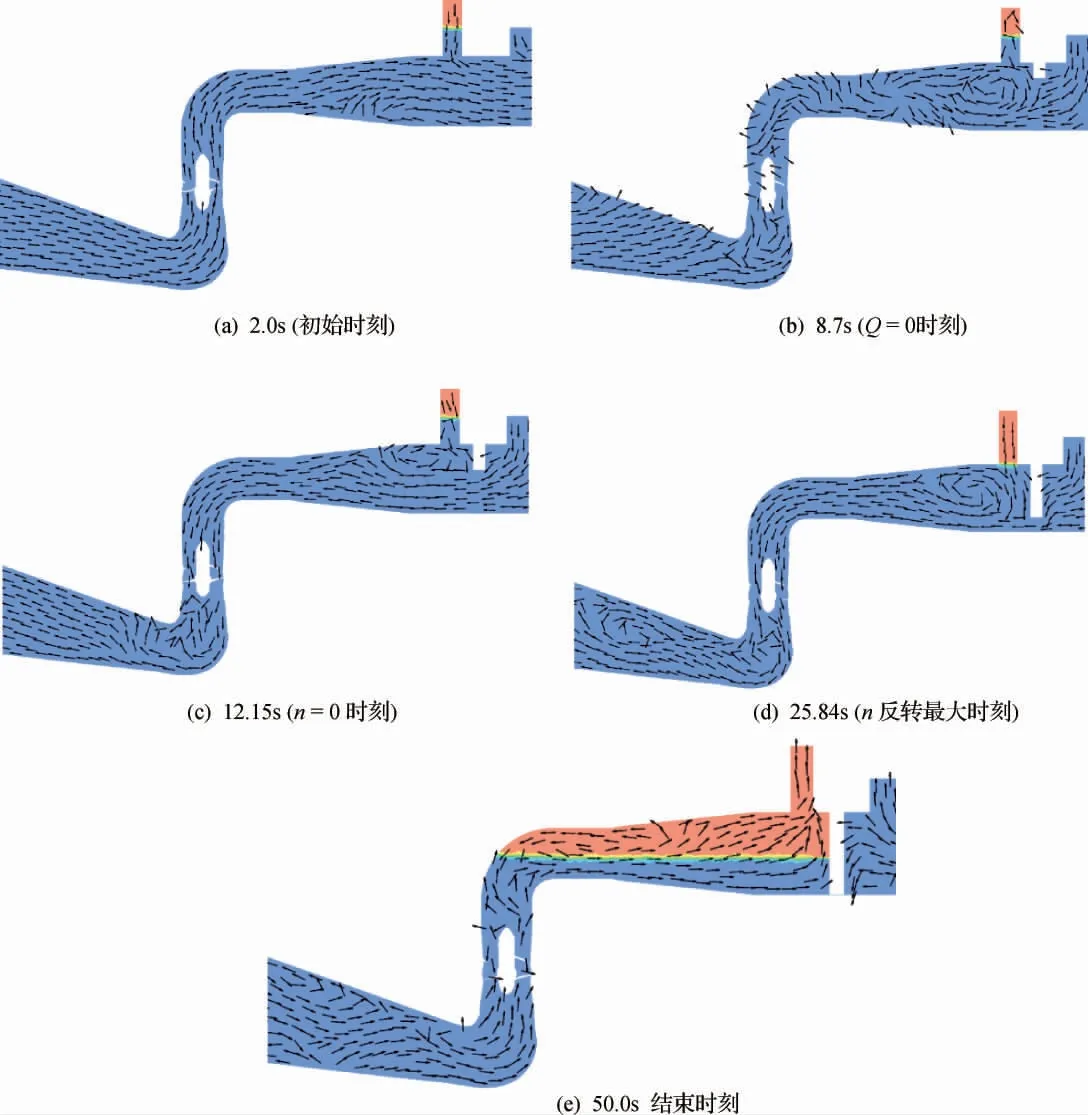

轴流泵机组停机过程中不同特征时刻的速度矢量见图7,分别为2.0s时为初始时刻,8.7s时进口流量为0,12.15s时转轮转速为0,25.84s时最大反转转速及50.0s时停机结束时刻。在2.0s时的初始时刻,机组仍处于正常运行状态,故流道内流线为平顺状态。在8.7s时,进出口水流开始倒流,转轮室、导叶室及出水流道内流态十分紊乱。在12.15s时,水泵开始倒转,靠近转轮的进水流道区域存在明显漩涡。在25.84s时,转轮转速为反向最大,此时快速闸门已关闭4/5,出水流道上部、进水流道进出口均存在较大漩涡。在50s时,机组停机结束。

图7 停机过程特征时刻速度矢量

3.4 停机过程中进水流道的流线变化

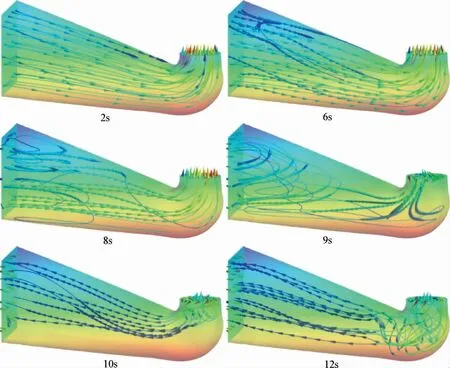

停机过程中2~12s时的轴流泵机组进水流道内流线见图8。由于进口流量在8.7s时变为零,因而进水流道内的流线发生了扰动。如图8所示,在2s时进水流道内流线均匀,为正向流入且无漩涡,在6s时进水流道内流线出现轻微的不均匀分布现象,在8s时进水流道内流线数量已经减少,且出现大量的反转流线。在9s时进水流道内流线出现明显的紊乱,而此时反向流线已经在进水流道出口处形成。由外特性的参数分析可知,8.7~12.15s轴流泵机组进入了制动工况,由图8中10s及12s时的进水流道内流线可知,制动工况期间,在进水流道内流向短暂反转之后,进水流道出口处出现明显的漩涡且在制动工况期间逐渐扩大,在进水流道入水口处流态恢复均匀状态。

图8 停机过程进水流道流线变化

4 结 语

a.数值计算下压力脉动频域特性与真机测试的结果变化规律趋势较为一致,在装置扬程为1.8m、机组转速为300r/min工况下,数值计算与试验测量的压力脉动主频相等,可以认为数值计算方法较为可靠。

b.机组在停机过程中会依次进入水泵工况、制动工况、水轮机工况,机组进出水口流量、机组扬程、叶片力矩及叶片轴向力经历先正向减小、然后反向增大、最后逐渐稳定至0的过程。

c.在轴流泵的快速闸门完全关闭之后的几秒内,叶片力矩、叶片轴向力及溢流孔流速发生明显振荡,是抬机易发的高危时刻,因此实际运行时应注意机组闸门关闭时的安全稳定。

d.在电动机断电后,机组由水泵工况进入制动工况时,进水流道内的漩涡将会由入口处转移至靠近叶轮处,此时对叶片的安全稳定不利。