采用AGV合装汽车底盘的台板设计探讨

成瑞和 武玉柱

摘 要:底盘合装作为汽车总装装配工艺中较为复杂的一个环节,在采用装配型三举升AGV作业时为使其顺利合装,台板的结构设计则显得尤为关键。为解决底盘合装过程遇到的螺栓偏孔,以及新车型导入前期调试底盘合装精度周期时间长的问题,本文探讨了一种基于装配型三举升AGV承载的汽车底盘合装台板支撑结构的优化设计。

关键词:汽车底盘合装 AGV 台板 调试周期 螺栓偏孔

Discussion on the Platform Design of Using AGV to Assemble Automobile Chassis

Cheng Ruihe,Wu Yuzhu

Abstract:Chassis assembly is a more complicated link in the assembly process of automobile final assembly. In order to make the assembly smoothly when the assembly-type three-lift AGV is used for operation, the structural design of the platform is particularly critical. In order to solve the problem of the bolt holes encountered in the chassis assembly process and the long cycle time of the chassis assembly accuracy in the early stage of the introduction of new models, this article discusses a vehicle chassis assembly platform support based on the assembly type three-lift AGV load so as to optimize the design of structure.

Key words:automobile chassis assembly, AGV, platen, debugging cycle, bolt partial hole

1 引言

装配型三举升AGV在汽车行业内的应用日益普遍,广泛应用于汽车底盘分装线,在实现底盘的流水线作业及搬运一体化同时,也使得分装线布局更为灵活继而提升底盘的合装效率,此装配方式已成为汽车行业内底盘合装的主流工艺方式[1]。

2 装配型三举升AGV的基本结构

用于底盘合装的装配型三举升AGV主要工艺相关部分为载人举升机、前/后举升平台、前/后合装台板及车身挂链等组成,其各组成部分功能如下:

(1)载人举升平台:用于举升装配作业员工,完成机舱内前减震器螺母紧固、悬置螺栓紧固等安装工序。

(2)前/后升降平台:用于举升前/后悬总成至与车身接触,完成底盘相关螺栓紧固及其它可装配的工序(如排气管安装)。

(3)前/后合装台板:通过布置在台板面上的支撑块和定位销来支撑及定位前/后悬总成,并使用车身孔作为定位基准,使各安装孔可对位安装。

3 采用装配型三举升AGV合装汽车底盘的基本工艺流程

(1)将分装好的前/后悬总成分别吊装至AGV前/后合装台板上。

(2)AGV沿着既定路线行走至线边等待白车身到位或直接进入线体的吊具下方。

(3)当AGV上的光电跟踪发射器检测到置于白车身底部的光靶信号时,AGV随即和线体同步行走;此时,作业人员挂上车身挂链,载人举升平台、前/后升降平台开始举升使前/后悬总成举升至安装位[2]。

(4)完成安装工序,举升平台下降至初始位,此时作业人员取下车身挂链,AGV移出线体至上件位,吊装下一台前/后悬总成,进入下一个循环。

4 底盘合装台板设计考虑要素

4.1 台板基本尺寸的确定

合装台板的基本尺寸一般情况下不大于前/后悬升降平台的尺寸,以避免过大的尺寸对安装工序产生影响(如螺栓紧固时工具与台板发生干涉)。

4.2 前/后悬总成支撑高度的确定

在合装时AGV需从线体旁横移切入线体内(白车身正下方),故前/后悬在AGV上的高度(最高点一般在发动机顶端)不得高于车身吊具最低点,否则AGV切入线体时发动机将与吊具产生碰撞从而产生零部件损伤。同时,前/后悬总成与台板的高度要考虑悬架下方零件(如排气管)的放置空间及台板上方螺栓紧固时的工具空间。因此,台板设计的原则是前/后悬支撑高度在满足上述条件下尽可能使其处于较低位置。

4.3 前合装台板结构设計要点

前合装台板支撑/定位结构在设计时要考虑以下因素:

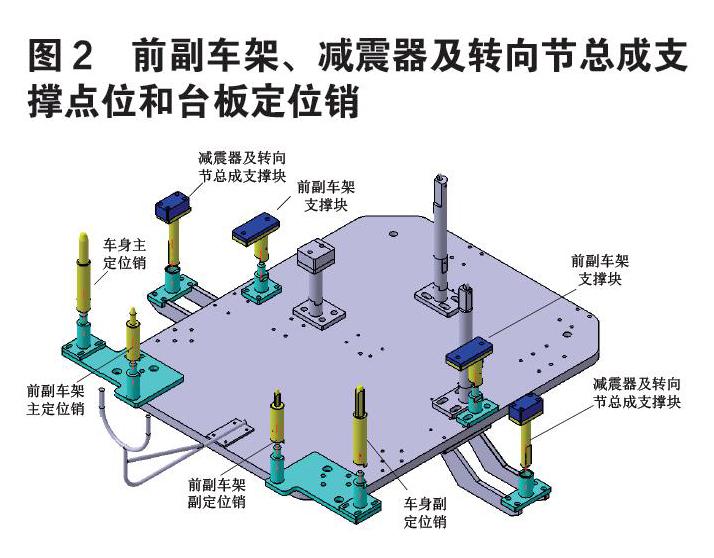

(1)支撑点位采用仿形面的支撑块,主要起到Z向的支撑作用,一般选用尼龙材料;定位点位采用定位销,形状结构为凸台式。

(2)对前悬总成中的前副车架、动力总成、减震器及转向节总成的支撑/定位机构分别进行设计[3]。

(3)优先选择与副车架定位孔同轴的车身孔,通过这种方式可获得最短的定位尺寸链。

(4)台板上的车身定位销成对存在,其中主定位销为圆销,孔销间隙单边推荐为0.25mm,辅助定位为菱形销(当车身孔为腰形孔时该点定位销可设计为圆销)。

(5)台板上的车身定位销插入车身孔内,不得与车身内钣金产生干涉。

5 前合装台板支撑/定位结构设计

5.1 动力总成部分

5.1.1 支撑点位设计

动力总成部分采用三点支撑的方式,其中定位销1与定位销2为主定位销,均采用了孔销配合方式,其孔销间隙单边推荐为0.25mm,在孔中的进深应合理设定。销1、2均约束了支撑点位在X、Y及Z向的平移自由度。两个定位销的配合使用即可约束了动力总成绕Z轴转动的旋转自由度。支撑块3为尼龙材质,对动力总成的第三个支撑点位主要起到Z向支撑的作用,其上表面设计为与动力总成中变速箱部分相配合的仿形面,使得动力总成放置在三个支撑点上稳定、牢靠。

5.1.2 底座的设计

销1的底座采用开长圆孔的形式,以实现销1在X向位置尺寸的微量位移调节,同样地销2的底座亦采用开长圆孔的形式,满足销2在Y向位置尺寸的微量位移调节,两个定位销底座均使用螺栓与台板进行紧固配合。支撑块3所在的底座上通过开四个圆形孔的形式,使用螺栓將其精确地固定在设定位置。同时,在支撑许可的条件下,销1与支撑块3关于其在Y向上保持共线。

5.1.3 Z向高度调整设计

各支撑销设计为多段式,定位销1、2设计为三段式,即分为:定位销头、转接销和支撑底座。定位销的多段式设计可为该支撑点位在Z向的调整余量赋予其极大的可能性,同时在转接销与定位销头相配合部位可增减垫片,因此使定位销在Z向具有精确调节的功能。支撑块3为两段式,即分为底座和支撑台,支撑台上表面用螺栓安装一个矩形体的尼龙支撑块,支撑块上端被铣成与支撑位置相接触的仿形面。支撑台与尼龙支撑块相配合的面间可增减矩形垫片,因此该支撑台也具有高度调节功能。

5.2 前副车架部分

前副车架一般采用4点支撑,用于定位的2个定位销和用于支撑的2个支撑块即可。如果前副车架定位销和台板与车身的定位销可共用,则不需要单独设计副车架定位销。

5.3 减震器及转向节总成支撑设计

前升降平台需要人工操作进行举升,当举升到一定高度是,装配人员需要操作合装台板使台板定位销插入车身孔进行定位,随即对减震器进行对位,使减震器螺柱穿过车身孔。如果减震器螺柱与台板定位销要同时穿过车身,这时作业人员很难兼顾两个安装点的准确对位,造成作业不便。鉴于此,需要台板定位销先穿进车身后再辅助减震器螺柱穿过车身。不可忽略的是如果减震器过高,当减震器先行穿过车身以及台板顶升到位后,此状态下的减震器因受到压缩极有可能会顶起车身,从而造成前悬总成合装偏孔等问题。因此,在台板顶升到位后,保证减震器螺柱不脱离车身螺栓孔即可。

6 后合装台板设计

后合装台板的设计思路基本与前相同,首先设计台板与车身的定位销。如副车架定位孔与台板和车身的定位孔同轴,则定位精度最高。此外,需要将台板与车身的定位销及副车架定位销设计为X向、Y向可调,即定位销底座紧固孔设计为腰形孔。在合车过程中,根据实际情况调整定位销的位置。

后副车架支撑销采用3点支撑即可,即用于定位的主副定位销和支撑块,即可约束副车架在台板上的6个自由度。下摆臂的支撑在数模状态下进行设计(即1G状态下),合装后应保证下摆臂的1G状态,在此状态下纵臂的安装对位则较为准确,负责纵臂紧固孔则会出现偏孔情况,需要人工干预才能紧固。

7 结语

结论有下:

(1)为汽车底盘合装台板的定位/支撑结构设计提供了理论参考依据;(2)前副车架采用4点位支撑及定位,设计时应考虑其中两个定位销共用车身定位销的形式;(3)动力总成采用2点定位加1点支撑的方式,该3个支撑结构具有X、Y、Z向的调节功能,解决了动力总成合装过程中出现的螺栓偏孔及调试问题;(4)后副车架采用3点支撑,即用于定位的主副定位销和支撑块;若副车架定位孔与台板和车身定位孔同轴,则优先采用共用定位销的形式。

参考文献:

[1]李向兵,余建刚,李斌超.底盘合装技术在汽车装配车间中的应用[J].汽车制造业,2019,000(019):P.60-62

[2]李耀超,孙振江,陈晓旭,等.关于乘用车试制阶段底盘与车身合装方案及夹具的探讨[J].汽车实用技术,2017,000(020):63-64.

[3]金忠宝,谢坚.汽车总装生产线设计分析[J].内燃机与配件,2017(15):30-31.