基于ISO 1328-1:2013的齿廓偏差评定方法研究*

魏建杰,汤 洁,石照耀

(北京工业大学 北京市精密测控技术与仪器工程技术研究中心,北京 100124)

0 引 言

齿轮作为机械装备中的关键零部件,其质量对机械装备的性能起着重要作用。用于描述齿轮质量高低的齿轮精度指标的定义及评定,需符合齿轮精度标准中的规定。ISO1328-1是最为核心的一项齿轮精度国际标准之一,目前发布的是其2013版。ISO1328-1:2013[1],由ISO TC60的WG2承担制定任务,北京工业大学石照耀教授[2]作为TC60中方唯一代表全程参与了其修订。

齿廓偏差是重要的齿轮单项偏差精度指标,包括齿廓总偏差、齿廓形状偏差、齿廓倾斜偏差。ISO1328-1的2013版相对于其前一版本1995版[3-4],对齿轮单项偏差的定义和评定方法作了修订。齿轮工程领域中,设计、制造和相关应用的工程技术人员,齿轮测量原理、技术及仪器的研究者和设计者,都会密切关注齿廓偏差相关的各项定义和评定方法。

本文主要研究ISO1328-1:2013中的齿廓偏差定义及评定方法,设计评定流程、并开发齿廓偏差评定软件实施齿廓偏差评定过程。

1 齿廓偏差定义及评定方法

1.1 相关定义

圆柱齿轮精度国际标准ISO 1328-1:2013(下文简称“标准”)中,给出了齿廓偏差各项指标的定义和评定方法,包括齿廓总偏差(profile deviation, total,Fα)、齿廓形状偏差(profile form deviation,Ffα)、齿廓倾斜偏差(profile slope deviation,FHα)。在齿廓偏差的测量与评定中,与齿廓偏差评定相关的重要基本概念也应依据标准定义严格执行(此处不在赘述),包括:设计齿廓(design profile)、平均齿廓线(mean profile line)、齿廓控制直径(profile control diameter,dcf)、齿顶成形圆直径(tip form diameter,dFa)、啮合线长度(length of path contact,ga)。

“标准”中给出了外齿轮副啮合线和各个参考圆的示意图,以及未修形渐开线齿廓、压力角修形齿廓、鼓形齿修形齿廓、齿顶修形齿廓、齿顶和齿根修形齿廓的齿廓偏差评定示意图。“标准”中针对减薄区内的偏差值,规定在计算齿廓总偏差和齿廓形状偏差时,正偏差必须计入总偏差值中,负偏差可以忽略不计。

1.1.1 齿廓总偏差

齿廓总偏差是在齿廓计值长度Lα内,包容被测齿廓的两条设计齿廓间的距离。

1.1.2 齿廓形状偏差

齿廓形状偏差是在齿廓计值长度Lα内,包容被测齿廓的两条平均齿廓线间的距离。

1.1.3 齿廓倾斜偏差

齿廓形状偏差是指以齿廓控制圆直径dCf为起点,以平均齿廓线的延长线与齿顶圆直径da的交点为终点,与这两点相交的两条设计齿廓间的距离。

1.2 偏差评定方法

根据“标准”,本文对齿廓偏差进行评定。

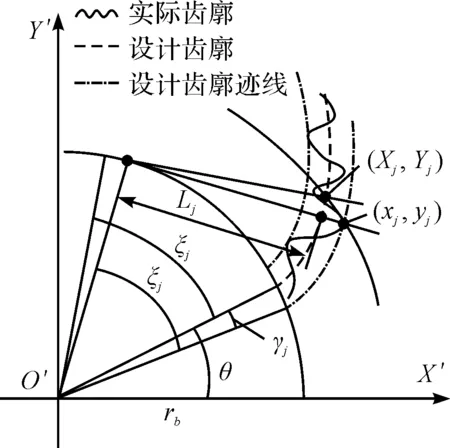

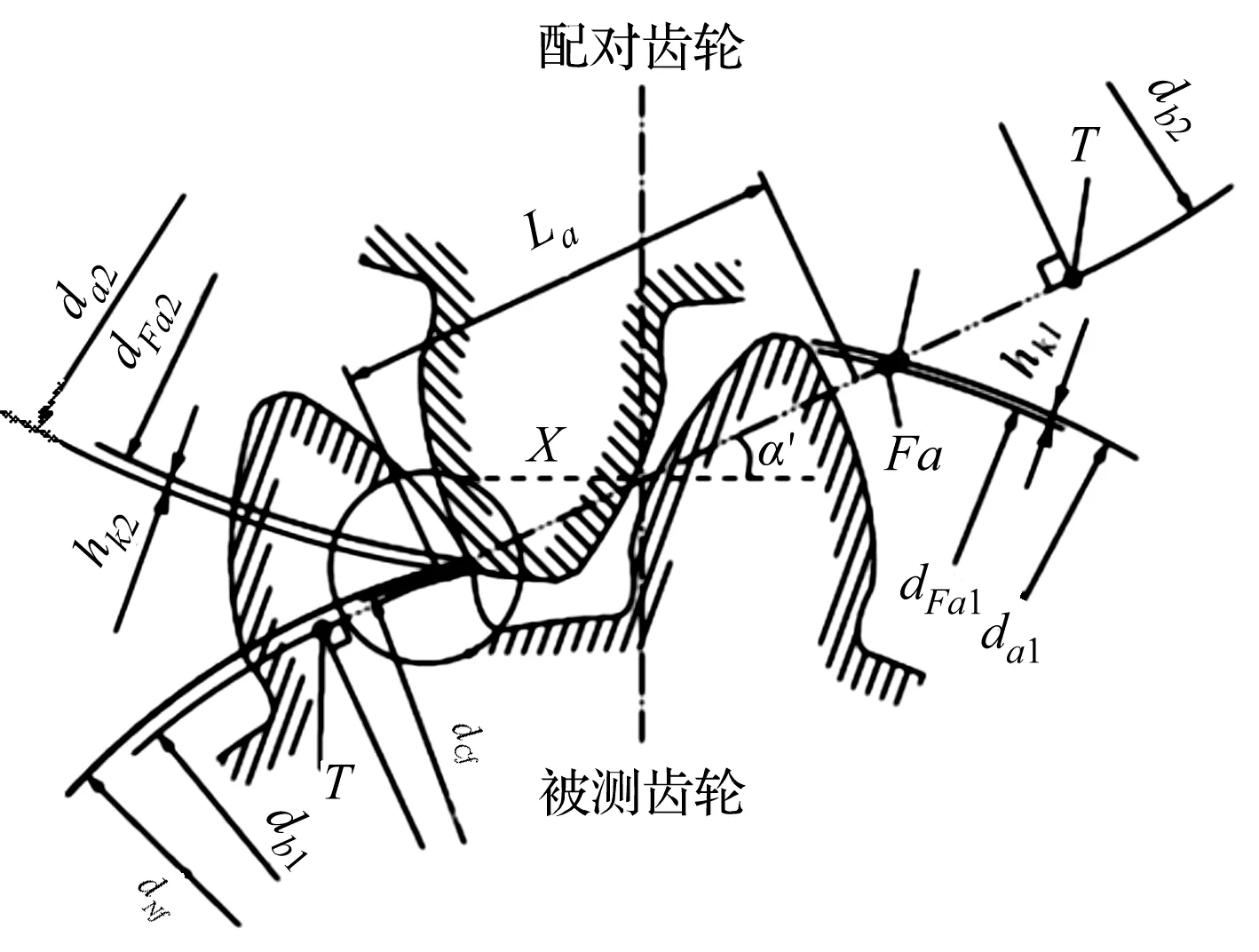

齿廓偏差评定如图1所示。

图1 齿廓偏差评定

设计齿廓为一条理想渐开线。对于实际齿廓上的任意测量点(xj,yj),根据渐开线原理[5],计算该点对应的展角ξj为:

(1)

根据设计齿廓的方程,得到对应展角的设计齿廓点的坐标(xj,yj)为:

(2)

式中:rb—基圆半径,mm;ξj—渐开线展角,rad。

将设计齿廓绕着工件坐标系原点旋转,使设计齿廓依次通过实际齿廓的各个测量点。设计齿廓通过每个测量点时的转角γj(rad)为:

(3)

各测量点的齿廓偏差值的集合Ej为:

Ej=γj·rb

(4)

此时每个测量点对应的展开长度Lj为:

(5)

“标准”中规定,对计值范围Lα内的坐标点集合{(Lj,Ej)}进行齿廓偏差评定,其中,j=1,2……n,n—集合{(Lj,Ej)}中的测量点数。对其进行最小二乘中线拟合,可得到方程:

yHj=kLj+b

(6)

根据“标准”中齿廓总偏差Fα、齿廓形状偏差ffa和齿廓倾斜偏差fHα的定义,得到各齿廓偏差计算式。

(1)减薄区内无正偏差时:

Fa=max(Ej)-min(Ej)

(7)

ffα=|max(Ej-yHj)-min(Ej-yHj)|

(8)

(2)减薄区内有正偏差时:

(9)

(10)

(11)

“标准”中5.3.3小节给出了各项齿廓偏差的公差数值计算公式,因而,本文不再给出齿廓偏差公差允许值的数值列表。

1.3 数值舍入原则

齿廓偏差评定计算结果的数值或齿廓公差计算数值应按以下舍入原则进行取整:

(1)如果数值大于10 μm,则圆整至最接近的整数微米;

(2)如果数值大于5.0 μm但小于或等于10 μm,则精确到0.5 μm;

(3)如果数值小于5.0 μm,则精确到0.1 μm;

(4)如果测量仪器的读数为英制英寸,则计算出的数值应转换为千分之一英寸,然后按照微米规则进行四舍五入(即用“千分之一英寸”用于上述规则中的“微米”)。

2 齿廓偏差评定中的难点

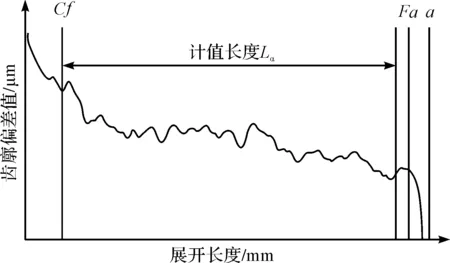

2.1 齿廓计值范围和计值长度

“标准”中,齿廓计值范围(profile evaluation range)定义为:测量齿廓从齿廓控制直径dCf开始,除非另有说明,结束于齿顶成形圆直径dFa的长度的95%。齿廓计值长度(profile evaluation length,Lα)定义为:齿廓计值范围的展开长度。齿廓偏差评定中的特征点包括:齿廓控制点Cf、齿廓控制直径dCf、齿顶成形点Fa、齿顶成形圆直径dFa。

齿廓成形圆直径dFa为齿顶直径减去齿顶倒角半径或倒棱的两倍,若齿顶没有倒角或倒棱,则齿廓成形圆直径为齿顶圆直径。

齿廓控制直径dCf指齿廓评定开始的直径,界定了齿廓计值范围的起始点。如果未指定,则使用有效齿廓直径dNf作为齿廓控制直径,即以齿轮啮合的起始点作为齿廓计值范围的起始点[6-8]。

齿廓计值范围如图2所示。

图2 齿廓计值范围

在未指定齿廓控制直径dCf时,可由有效齿廓起始点Nf界定,按以下步骤展开计算。

(1)已知配对齿轮参数时,被测齿轮与配对齿轮啮合如图3所示。

图3 被测齿轮与配对齿轮啮合

“1”是被测齿轮,“2”是配对齿轮。计算有效齿廓起始点Nf的展开长度为:

(12)

(2)在未知配对齿轮参数时,按照与标准齿条[9]啮合,计算有效齿廓起始点Nf的展开长度为:

(13)

被测齿顶成形圆对应的展开长度为:

(14)

根据“标准”,计算齿廓计值长度:

Lα=95%(LFa-LNf)

(15)

其中:

rFa1=ra1-hk1

(16)

rFa2=ra2-hk2

(17)

x2)/(z1+z2)tan(α)+inv(α);Z1—被测齿轮的齿数;Z2—配对齿轮的齿数;α—分度圆压力角。

2.2 平均齿廓线拟合

根据“标准”中对平均齿廓的定义,在评定坐标系中,平均齿廓线即为采用最小二乘拟合法将横坐标为渐开线的展长L,纵坐标为设计齿廓与实际齿廓在齿廓法线方向的偏差值E拟合而成的直线。

根据最小二乘拟合原理,对计值范围内的集合{(Lj,Ej)}进行直线拟合,n为测量点个数,其中,j∈(1,n)。

设拟合后的直线方程为yHj=kLj+b,为使约束条件达到极小,则有:

(18)

可得到正规方程组为:

(19)

可表示为矩阵形式:

(20)

求解得到:

yHj=kLj+b

(21)

平均齿廓线是通过将齿廓偏差的最小二乘中线的纵坐标与设计齿廓的纵坐标相加而得到的。根据“标准”中齿廓偏差的定义,平均齿廓线用于确定ffα和fHα,详见式(7~10)。

2.3 齿廓偏差测量数据滤波

根据“标准”中齿廓偏差评定的相关规定,齿廓偏差的原始数据中包含大量高斯噪声,要想得到齿廓偏差曲线,首先要对原始数据进行50%传输特性的高斯低通滤波处理。高斯低通滤波器的截止波长λC范围为:

(22)

对于开环轮廓[10-12],高斯低通滤波等效于应用高斯模板对原始数据进行的加权平均,开环轮廓的边缘采用补零的方法进行处理。高斯模板为:

(23)

3 齿廓偏差评定软件

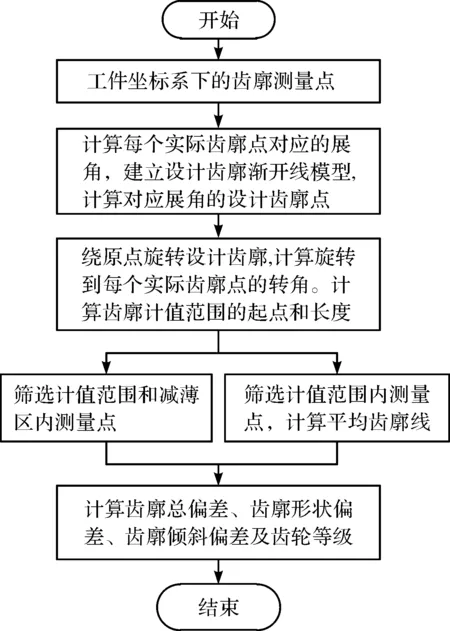

本文根据“标准”进行齿廓偏差评定。考虑到平均齿廓需根据计值范围内的齿廓偏差进行最小二乘拟合得到,而计算齿廓总偏差和齿廓形状偏差时,需判断减薄区内是否存在正偏差,因此,本文对计值范围和减薄区内的齿廓测量点分别进行筛选。

齿廓偏差评定流程如图4所示。

图4 齿廓偏差评定流程

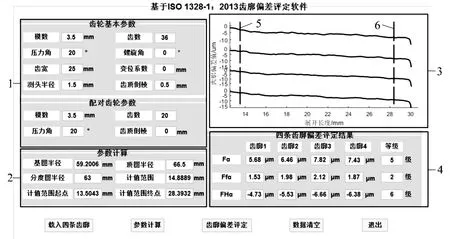

根据上述齿廓偏差评定方法,本文采用Matlab进行软件编程,对齿廓测量数据进行齿廓偏差评定,并对齿廓偏差评定相关参数及评定结果进行显示。

软件共分为4个模块:(1)参数输入模块;(2)参数计算模块;(3)评定曲线显示模块;(4)评定结果显示模块。

4 实验及结果分析

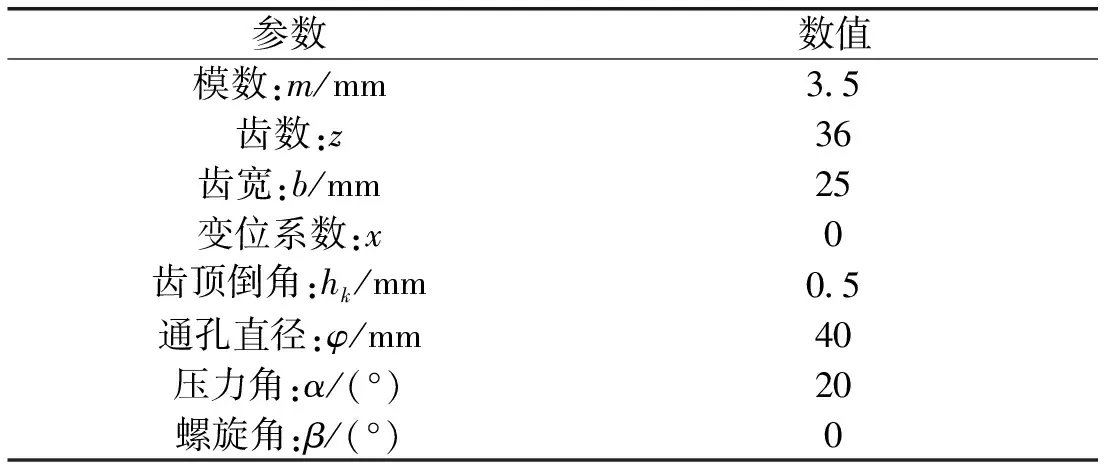

被测齿轮为渐开线圆柱直齿轮,其齿轮参数如表1所示。

表1 被测齿轮参数

被测齿轮的配对齿轮参数为:模数3.5 mm,齿数20,压力角20°,齿顶无倒角或倒棱,进行评定参数计算;若配对齿轮参数不输入,则默认为按照配对齿条进行计算。以上相关参数输入软件界面。

被测齿轮的齿廓测量数据在齿轮测量中心上进行测量获得。

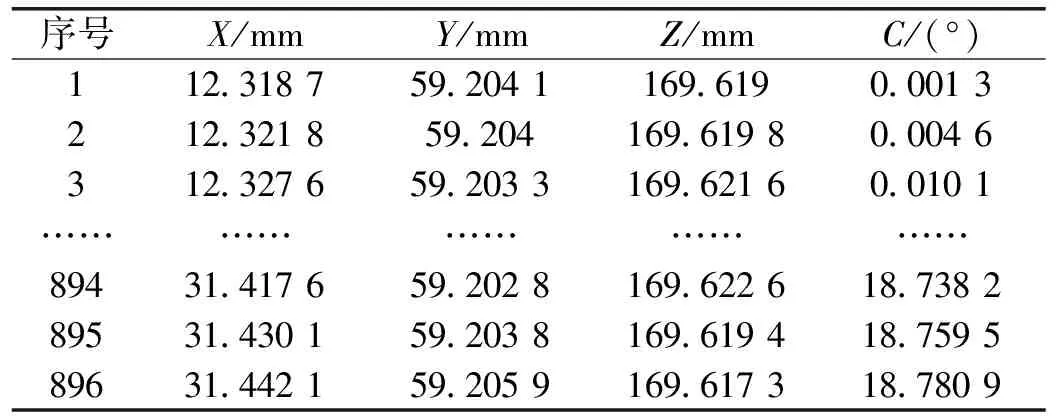

其中,部分齿轮测量数据如表2所示。

表2 部分齿轮测量数据

X,Y,Z,C—齿轮测量中心的3个坐标轴和回转轴读数

按本文2.1中,被测齿轮与其配对齿轮啮合进行参数计算,得到计值范围起点的展开长度La为13.504 3 mm,齿廓计值长度为14.888 9 mm。齿轮测量中心得到计值范围La为14.418 7 mm(依据ISO 1328-1:1995)。

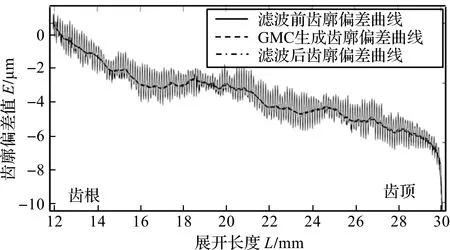

根据“标准”中对于高斯低通滤波器的规定,选取截止波长约为0.480 6 mm,对原始数据进行滤波处理。

高斯滤波结果如图5所示。

图5 高斯滤波结果

本文将被测齿轮上的4个同侧齿廓测量得到的4组测量数据,输入被测齿轮和配对齿轮参数,进行齿廓偏差评定。

齿廓偏差评定界面如图6所示。

图6 齿廓偏差评定界面

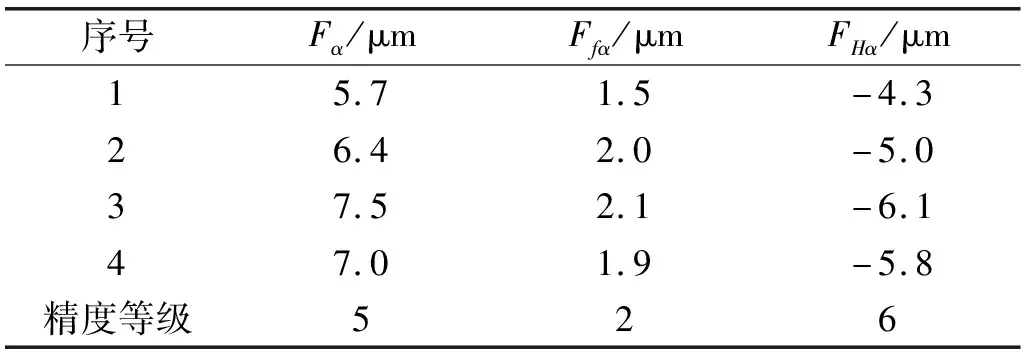

齿轮测量中心的评定结果如表3所示。

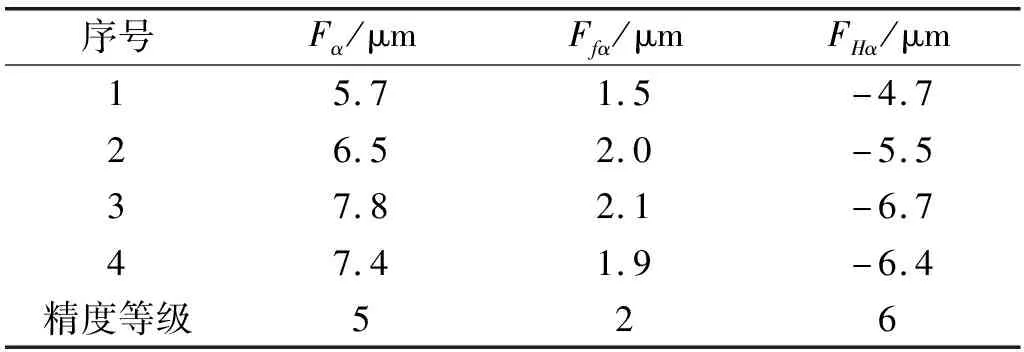

本文评定结果如表4所示。

表4中,将基于ISO1328-1:2013的齿廓偏差评定结果,与表3中的齿轮测量中心(依据ISO 1328-1:

表3 齿轮测量中心评定结果(依据ISO 1328-1:1995)

表4 本文评定结果(依据ISO 1328-1:2013)

1995)评定结果进行对比,可以得到以下结果:

(1)对于齿廓总偏差,由于计值范围增大,在取小数点后一位精度的情况下,2013版齿廓偏差评定结果稍大于1995版的评定结果;

(2)对于齿廓倾斜偏差,由于评定的终点延长至齿顶圆直径位置,2013版的齿廓倾斜偏差评定结果的绝对值均大于1995版评定结果;

(3)两个版本的齿廓形状偏差的评定结果一致;

(4)对于该试件,齿轮评定精度等级均为6级。

5 结束语

圆柱齿轮精度国际标准ISO1328-1:2013相对于其前一版本1995版作了大量修订。依据ISO1328-1:2013中的齿轮齿廓偏差的定义及评定方法,本文给出了齿廓偏差评值的具体计算公式,并针对齿廓偏差评定中的难点,给出了求解方法,包括:齿廓计值范围和齿廓计值长度、平均齿廓线拟合、齿廓偏差测量数据滤波。

本文设计了ISO1328-1:2013齿廓偏差评定流程,开发了齿廓偏差评定软件,并进行了齿廓实测数据的齿廓偏差评定结果的对比。

本文给出的齿轮齿廓偏差评定方法及软件,对于应用ISO1328-1:2013进行齿廓偏差评定,可提供一定的参考。