某缩尺推力室燃烧和传热特性研究

韩长霖,田 原

(北京航天动力研究所,北京 100076)

0 引言

液体火箭发动机性能高,稳定可靠,可重复使用,结构质量小,在航天器和运载火箭等方面都有广泛应用[1]。推力室作为液体火箭发动机的重要组成部分,是把推进剂的化学能转变为机械能的装置,是液体火箭发动机燃烧的主要结构。由于液体火箭发动机工作时,燃烧室温度高、热流密度大,工况十分复杂[2],有必要对推力室进行冷却降温,本文研究的对象是某氢氧发动机推力室的缩尺试验件。

国内外的学者对发动机推力室的传热过程进行过大量数值仿真研究[3-16]。Carlos等人研究了燃气与冷却剂以及室壁之间的一维耦合换热,但该方法仅考虑轴向情况,无法考虑径向和周向物理场的分布[17]。李军伟、刘宇等人将换热经验公式应用到一维冷却模型上,并结合二维导热模型算出了温度场,受到二维模型限制仍无法考虑周向物理场的信息[18]。M.Salinas Vazquez,W.Vicente Rodriguez等人对三维管道的传热进行了计算,研究了管道几何形状对流场和传热性能产生的影响[19]。

一维与二维模型在仿真计算时受到自身结构限制,无法提供流场内部的细节[20],为了准确分析燃烧和传热过程中流场与温度场的细节,本文针对某型号火箭发动机推力室的燃烧和传热过程,进行三维仿真计算,并将不同工况的流场和温度场细节对比分析,得出一般性的结论。

1 研究对象及仿真模型

1.1 研究对象

以某型发动机推力室缩尺试验件为研究对象,采用“独立仿真,边界耦合”的仿真思想,对燃烧域和传热域分别进行稳态仿真计算,提取出收敛后的壁面温度或热流密度,作为边界条件的初值赋值给另一部分,重复上述迭代过程,直至两次迭代之间温度差距在允许的范围内,认为计算收敛。工况的变化会引起壁面温度分布和热流密度发生改变,对推力室的工作性能有很大影响。本文针对某型发动机推力室缩比试验件,进行了三维状态下的燃烧和传热耦合数值仿真,将仿真计算得到的数据绘制成图表和物理场云图,以反映燃烧和传热过程的内部流场细节,在此基础上改变冷却剂的流动方向,重复上述仿真过程,分析冷却剂的流动方向对推力室燃烧和传热过程产生的影响;并在控制其他参数相同的情况下,仅改变推进剂的质量流量,对比三种工况下的仿真结果,分析质量流量对燃烧和传热过程带来的影响。

1.2 仿真模型

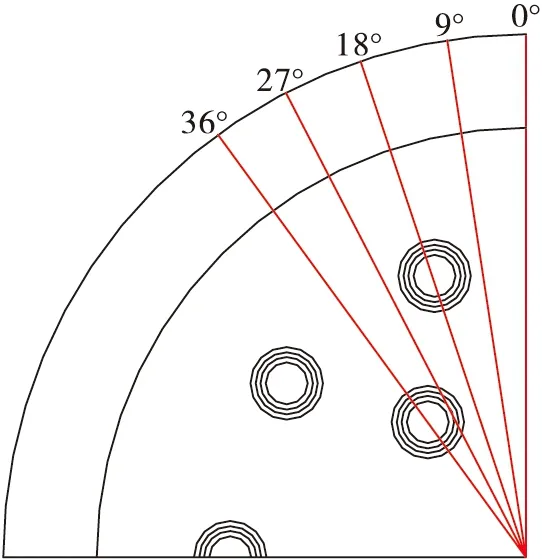

研究对象结构如图1所示,推力室喉部直径为50 mm,使用氢氧推进剂,采用再生冷却循环方式,冷却剂为水,在集液器和端头及变槽宽处的过渡段等结构上进行简化处理,根据其结构对称性特点,截取36°范围模型进行仿真,如图2所示。使用ICEM对模型进行结构化网格划分,燃烧域部分共有2 687 864个体网格,传热域部分共有2 428 672个体网格。

图1 推力室三维模型Fig.1 3D model of thrust chamber

图2 截取部分示意图Fig.2 Schematic diagram of the selected pact

1.2.1 基本假设

液体推进剂的燃烧是指从喷入推进剂组元开始,到完全转化为最终产物为止的复杂过程,喷雾燃烧一般可分为雾化、蒸发、混合以及燃烧四个阶段[21]。综合考虑准确性和计算成本,对仿真模型和数值方法进行如下处理:

1)推力室结构简化,截取部分模型并忽略集液器和端头及变槽宽处的过渡段等结构;

2)推力室内燃烧与壁面换热视为两个独立过程,仅在壁面处有热量的交换;

3)推力室内燃烧视为稳态过程,忽略开关机、流量调节等因素的影响;

4)采用PDF模型模拟燃烧过程;

5)推进剂、燃烧产物、冷却剂和壁面材料的物性参数设为温度的单值函数;

6)推力室外壁面为绝热壁面;

7)仅考虑导热和对流换热过程,忽略辐射作用的影响;

8)忽略重力的影响。

1.2.2 湍流模型

本文采用雷诺时均算法中的两方程湍流模型,对推力室内燃烧域部分的仿真采用SSTk-ω模型,对于再生冷却传热域部分的仿真采用标准k-ε模型。

1.2.3 燃烧模型

本文采用非预混燃烧模型来模拟氢与氧的燃烧过程。非预混模拟方法包括解一到两个守恒量的输运方程,并不解单独的组分方程,而是将每个组分的浓度用预混分数场计算得到,热化学计算在prePDF中进行,并列成表格,湍流和燃烧的相互作用考虑为概率密度函数(PDF)。

1.2.4 物性参数处理

缩尺发动机使用氢氧推进剂组元,冷却剂使用水,推力室壁面使用铜合金和电铸镍外壁。由于这些物质的物性参数会受到温度变化带来的影响,为了真实还原其物性参数,将软件中的物性数值设为温度函数。

推进剂和燃气混合物的密度使用FLUENT中的real-gas-soave-redlich-kwong(S-R-K)方法,推进剂和燃气混合物的黏性系数、导热系数则通过经验公式计算求得,计算时需先通过UDF方法提取出流场内相应位置处的定压比热容cp和气体常数Rg,然后代入公式求得动力黏度和导热系数等其他物性参数[22]。水的物性使用NIST refprop 软件查询得到,将比热容cp、导热系数λ和黏性系数η等物性参数使用Origin拟合成仅受温度影响的多项式函数输入。铜合金与镍的物性参数通过技术手册查询得到,在FLUENT中用分段线性函数输入。

1.2.5 边界条件

氢氧喷嘴入口均为质量流量入口,根据工况设定氢氧入口质量流量,氢入口温度为279.633 K、氧入口温度为137.914 K、氢入口压力为9.722 MPa、氧入口压力为8.665 MPa、湍流强度设为5%,水力直径根据入口截面面积和周长等几何参数计算求得;出口边界采用压力出口,给定出口压力0.01 MPa;壁面采用绝热的无滑移边界条件;数据交换面给定初始值(燃烧域设定温度,传热域设定热流密度),开始迭代后使用另一计算域的结果作为边界条件。

为了分析冷却剂流动方向和推力工况对燃烧、传热过程的影响,本文对4种工况进行仿真模拟,控制混合比相同,工况1与工况2只有冷却剂流向不同;工况2、工况3和工况4中只有推进剂的质量流量不同,具体数据如表1所示,其中流量为单喷嘴质量流量。

表1 工况参数设置情况Tab.1 Design parameters of working conditions

2 结果分析

2.1 冷却剂流动方向对燃烧性能的影响

工况1与工况2的结果对比如表2所示,可知改变冷却剂流动方向对燃烧和传热过程影响很小。逆流方向流动时室压提高0.022%,燃烧效率变化很小,改变冷却剂的流动方向对燃烧效率几乎没有影响。

表2 燃烧性能仿真结果对比Tab.2 Comparison of simulation results of combustion performance

截取18°截面处燃烧域温度云图如图3所示,观察两种工况下的温度场分布,发现高温区域长度和温度场的分布基本一致,改变冷却剂的流动方向不会影响到燃烧域部分主流区的燃烧状态,故冷却剂流动方向对燃烧过程无影响。

图3 燃烧域部分温度分布Fig.3 Temperature distribution in combustion region

考虑到头部喷嘴的排列方式对燃烧过程带来的影响,截取工况1中0°,18°,36°处O2浓度云图如图4所示,富氢燃烧状态可以用O2的分布情况反映燃烧区域和激烈程度。18°到36°区域喷嘴密集,O2主要集中在圆柱段,燃烧在圆柱段即充分燃烧,0°到18°区域内喷嘴较少,O2在喉部和扩张段仍存在,圆柱段燃烧不充分,在喉部区域和扩张段中仍会燃烧,故此区域高温区域长度更长,燃烧区域更大。

图4 不同截面处O2分布Fig.4 O2 distribution at different cross sections

2.2 冷却剂流动方向对传热性能的影响

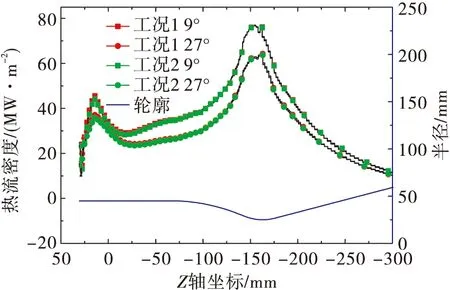

仿真结果如表3所示,两种工况下最高壁面温度相差1.04%,最高壁面热流密度相差0.544%,均出现在喉部区域,由于喉部区域燃烧域横截面积小,流体通过时压力大,流速快,反应剧烈,壁面受到的热冲刷强度大,使得此处壁面温度和热流密度都达到最大值。两种工况下冷却剂温升相差0.233%,出口压力相差3.803%,由于改变冷却剂的流动方向对推力室内部燃烧过程没有影响,近壁面处燃烧过程释放的热量仍会通过热传导与对流传热的方式传递给冷却剂,故冷却效果变化不大,但由于冷却剂流动方向的变化会使得沿程流阻发生改变,故在冷却剂出口处压力变化较为明显。

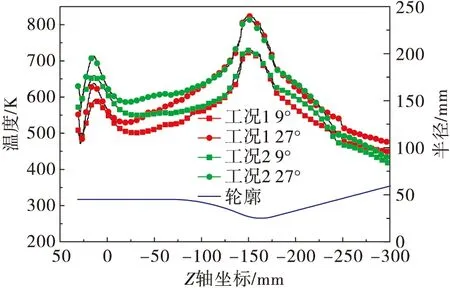

提取工况1、工况2中推力室壁面温度,以Z轴为轴线时,截取两种工况9°与27°截面处壁面温度和热流密度分布情况,如图5和图6所示,圆柱段壁面部分冷却剂顺流方向流动时温度较低,喉部区域两种工况壁面温度基本一致,扩张段壁面则是在逆流方向流动时温度较低,由于冷却剂方向的改变没有影响到燃烧过程,故燃烧域各阶段向外放热过程基本不变,冷却剂刚进入通道时温度较低,效果较好,壁面降温较快,随着流动过程中冷却剂温度升高,冷却性能逐渐降低。

图5 壁面温度分布Fig.5 Distribution of wall temperature

图6 壁面热流密度Fig.6 Distribution of wall heat flux

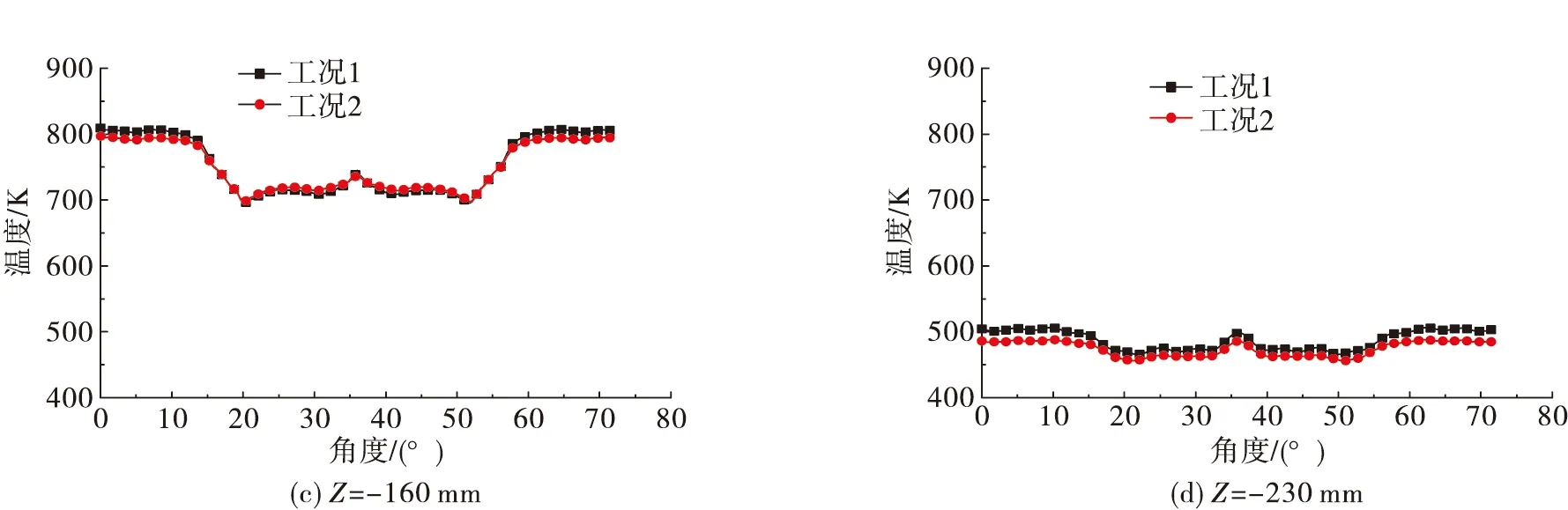

分别提取两种工况下推力室内壁面圆柱段(Z=-67 mm)、收敛段(Z=-120 mm)、喉部(Z=-160 mm)和扩张段(Z=-230 mm)处周向温度,整理如图7所示。可以看出工况1与工况2在喉部区域附近温度接近,而在圆柱段与扩张段温度明显不同。周向在0°到18°范围内壁面温度较高,与上节中燃烧域分析的结论相同。

表3 传热性能仿真结果对比Tab.3 Comparison of simulation results of heat transfer performance

图7 周向温度分布Fig.7 Distribution of circumferential wall temperature

2.3 推力工况对燃烧性能的影响

本节主要研究推力工况对燃烧传热过程产生的影响,控制混合比等参数不变,仅改变推进剂的质量流量,仿真结果如表4所示。工况3的质量流量比工况2提升22.29%,室压提升22.17%,燃烧效率降低0.55%,工况4的质量流量比工况3提升22.12%,室压提升21.88%,燃烧效率降低0.76%,由于仿真研究对象为缩尺推力室模型,其燃烧空间有限,在圆柱段未能充分燃烧,故增加质量流量对燃烧效率影响有限。

表4 推力工况对燃烧性能影响的仿真结果对比Tab.4 Comparison of simulation results of the influence of thrust condition on combustion performance

绘制出两种工况下燃烧域18°截面处O2组分浓度的分布云图如图8所示,分析可知在喉部及喷管扩张段处,工况3的O2浓度略低于工况4,说明工况3状态下燃烧效率更高,工况4由于推进剂流量更多,燃烧过程释放热量更大,而且在喉部和扩张段仍有较高的O2未完全燃烧,导致了其壁面温度较高。

图8 推力室O2分布Fig.8 O2 distribution of combustion chamber

2.4 推力工况对传热性能的影响

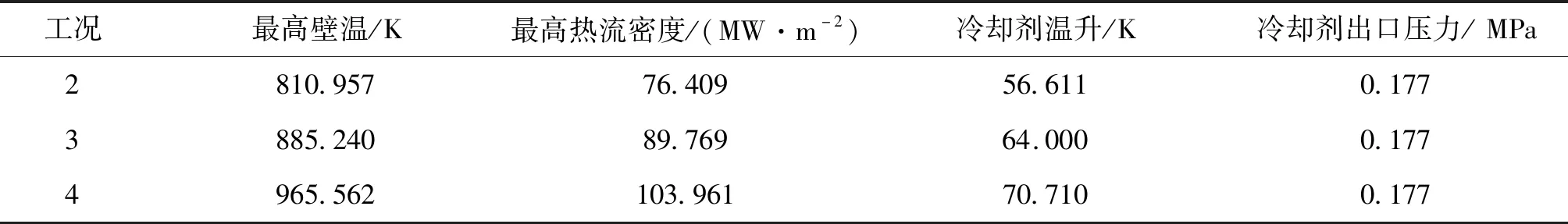

本节主要研究推力工况对壁面的温度分布以及冷却剂出口温度和压力的影响,仿真结果如表5所示。工况3的推进剂质量流量比工况2提升22.29%,最高壁温提升9.16%,最高热流密度提升17.48%,冷却剂温升提高13.05%,出口压力不变;工况4的推进剂质量流量比工况3提升22.12%,最高壁温提升9.07%,最高热流密度提升15.81%,冷却剂温升提高10.48%,出口压力不变。

表5 推力工况对燃烧性能影响的仿真结果对比Tab.5 Comparison of simulation results of the influence of thrust condition on heat transfer performance

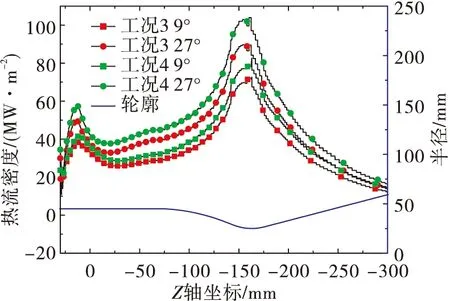

整理计算结果,以Z轴为旋转轴,截取计算模型中9°,27°截面处壁面温度和热流密度,详细数据如图9和图10所示。推进剂混合比固定时,推进剂质量流量越大,燃烧过程释放的能量越多,而且工况4的高温区域长度更长,使得相同壁面位置处工况4的温度和热流密度均更高。

图9 壁面温度分布Fig.9 Distribution of wall temperature

图10 壁面热流密度Fig.10 Distribution of wall heat flux

3 结论

本文以某型号推力室缩尺试验件为研究对象,使用经验公式与UDF相结合的数值仿真方法,对燃烧和传热的耦合过程进行了仿真求解,在保证计算准确性的同时提升了计算效率。共设置4种工况,分析后得出以下结论:

1)经验公式与UDF相结合的方法能较准确地模拟推力室内推进剂和燃气的物性。

2)头部喷嘴排列方式会影响燃烧过程,喷嘴密集区域,推进剂在圆柱段已充分燃烧,喷嘴稀疏区域内高温区域较长,壁面温度高。

3)增加推力室质量流量会令壁面温度、热流密度和冷却剂出口温升变大,但对燃烧效率和冷却剂流动影响较小。