组盖机圆柱凸轮轮廓线的设计与分析

李 干 尹成龙 蒋德富 柯 万

(1. 安徽农业大学,安徽 合肥 230036; 2. 上海宇田机电设备有限公司,上海 201700)

食品包装工业已成为现代工业生产体系中重要的组成部分之一[1]。在各种包装产品中,瓶盖被广泛使用在瓶类产品封口中,其中包括各种饮料、矿泉水、化妆品、白酒等[2]。瓶盖的形状和结构多种多样,其中一些瓶盖是由两个或两个以上的零件组合而成。组盖机是将瓶盖的一个零件以旋拧下压的方式与另一零件组合完成组盖,从而达到瓶盖包装的要求。圆柱凸轮机构是组盖机械中最为重要的机构之一,决定凸轮机构运动与动力特性的关键在于凸轮轮廓线的形状及精度[3],然而在中国的组盖机中,未对组盖机中关键部件圆柱凸轮机构进行设计与分析,导致组盖机在工作过程中出现震动、冲击,在高速运动中组盖不匹配等一系列问题[4]。文章拟对圆柱凸轮轮廓线进行设计与曲线拟合,并用Adams进行仿真,得出较好的轮廓曲线拟合方法,旨在为组盖机的圆柱凸轮轮廓线进行更为合理的设计。

1 总体机构及凸轮设计

1.1 总体概述

组盖机是对复杂瓶盖进行组合的设备,其中包含4个圆柱凸轮,上下成对安装组成一塔、二塔,并对瓶盖进行两次组合,一塔完成压盖,二塔完成压盖与旋盖。试验中对一塔中上方圆柱凸轮机构进行研究与设计。

组盖机圆柱凸轮机构运动简图如图1所示,驱动底盘5与凸轮从动件固定连接,凸轮从动件主要由组盖扭力限制组件6、抓头组件8、滚子4、带柄轴承11等组合而成。驱动底盘5自身转动,凸轮13固定不动,驱动底盘5带动凸轮从动件绕凸轮13转动,绕凸轮的轮廓线完成一系列组盖动作。大调整螺杆12可以调整凸轮的高度,抓头组件8为抓盖和组盖的重要部件,组盖扭力限制组件6可以防止组盖时扭力过大导致瓶盖变形。

试验设计的生产功效为Q个/min,组盖头头数为m,m个组盖头同时运动,每个组盖头围着凸轮转一圈组合一个瓶盖,则

(1)

由式(1)可知,组盖头围着圆柱凸轮轮廓线每分钟最少转n圈,取生产功效为600个/min,头数为24,取n=26 r/min(因在组盖过程中可能出现组盖失效,为了满足生产功效n取26)。

1. 转盘把手 2. 手动调整上凸轮齿轮 3. 顶部定位板 4. 滚子 5. 驱动底盘 6. 组盖扭力限制组件 7. 驱动中部定位套 8. 抓头组件 9. 手动调整上凸轮驱动齿轮 10. 调整螺杆小 11. 带柄轴承 12. 大调整螺杆 13. 凸轮 14. 上方托盖凸轮块图1 组盖机凸轮机构简图Figure 1 Summary of cam mechanism of capping|machine

对圆柱凸轮轮廓曲线进行设计,要根据凸轮从动件的运动规律和有关的基本尺寸进行设计,而从动件的行程直接影响凸轮轮廓线的尺寸变化。图2为组盖顺序,其运动过程为开始下降(a)→抓头下降取盖(b)→下降压盖(c)→继续压盖(d)→回程(e)→空位并开始下降(f)。

1. 凸轮 2. 从动件 3. 瓶盖零件-1 4. 瓶盖零件-2

以某企业需完成某一规格瓶盖的组盖任务为例:开始时设定抓头与瓶盖零件1的距离为2 mm,抓头压入瓶盖零件1的尺寸为10 mm,抓头下降48 mm与瓶盖零件2 完成组盖。其中各运动阶段所对应的转角分别为β1,β2,β3,β4,β5,β6。

1.2 轮廓线设计

在凸轮的设计中,压力角α为一个重要参数,压力角越大,凸轮所受的压力越大。凸轮机构的压力角与轮廓曲线斜率有关[5-7],当压力角过大时,凸轮机构会发生自锁,使机构不能工作甚至损坏[8]。一般来说,凸轮轮廓线上各点的压力角是不相等的,为了使机构正常运转,通常规定最大压力角αmax小于某一许用压力角[α],而许用压力角[α]远小于临界压力角αc[9]。根据试验[10]经验,推程时,直动推杆取[α]=30,摆动推杆取[α]=30~45。

在组盖机的凸轮机构中回程阶段是最容易发生自锁现象的,故对回程时上升阶段的压力角进行设计取值范围。试验组盖机中使用的是直动推杆圆柱凸轮机构,暂取压力角为α=30,可计算出转角最小值。回程时H=2+10+48=60,则:

(2)

(3)

(4)

式中:

D——滚子回旋直径,649 mm。

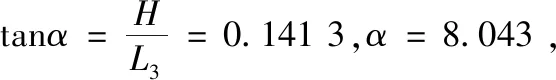

由式(4)计算可知回程转角最小为18.359°,现取β5为70°,

(5)

压盖头压盖停留阶段:此阶段压盖头不下降,β4取120°,则

抓头下降至压盖完成所占转角β3取60°,则

开始下降阶段:转角为β1,取值为10°,则

取盖运动阶段:转角为β2,取值为40°。同理可得:

L2=226.428,α=2.529°。

空位转角为:

β6=360°-70°-60°-120°-10°-40°=60°。

L6=339.643。

通过计算得到圆柱凸轮轮廓线展开图,如图3所示。

1.3 最小曲率半径

如图4所示,a为理论轮廓线,b为工作轮廓线,工作轮廓线曲率半径Ra,理论轮廓线曲率半径为R,滚子半径为r,图4(a)为内凹轮廓,其中Ra=R+r,滚子半径为任何值时工作轮廓都能平滑地画出来;图4(b)~(d)为外凸轮工作廓线,Ra=R-r,若R=r,则会出现顶尖现象,使滚子受到较大冲击,同时凸轮轮廓尖端受到严重磨损,如图4(c)所示。若R

图3 圆柱凸轮轮廓线展开图Figure 3 Cylindrical cam contour expansion

图4 滚子与轮廓线关系图Figure 4 Diagram of the relationship between roller and contour

1.4 凸轮曲线拟合

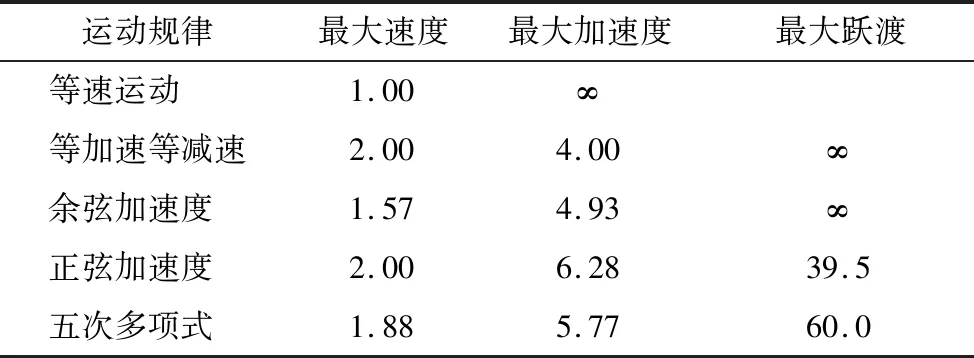

为了减小凸轮机构在运行过程中的冲击,使滚子从动件运行得更为平稳,加速度没有突变,需要对凸轮在上升和下降阶段进行曲线拟合,如表1所示。

在等速运动规律中,开始时刻与结束时刻都会存在加速度的剧烈突变,会导致凸轮机构产生激烈震动故不采用。在等加速等减速和余弦加速度运动曲线中,开始和结束阶段都会有加速度突变,产生柔性冲击,故也不采用[11]。在五次多项式曲线和正弦加速度曲线中,加速度从0开始递增,因此用这两种曲线比较好。

表1 常用运动规律表Table 1 Table of common motion laws

1.4.1 用正弦加速度曲线进行拟合 由于凸轮机构中从动件转动一圈有6个转角,分别为β1,β2,β3,β4,β5,β6,推程高度为h1,回程高度为h2,各段转角对应的曲线方程见表2。

1.4.2 用五次多项式曲线进行拟合 同理可得,凸轮轮廓线方程见表3。

2 圆柱凸轮机构的SolidWorks三维建模

SolidWorks是一款强大的三维建模软件,其插件toolbox中有自动生成盘型凸轮和线型凸轮的工具,并且有8种运动曲线供用户使用[12]。若使用此工具生成圆柱凸轮,可先生成线型凸轮,利用线型凸轮轮廓线包覆在建好的圆柱体上从而生成圆柱凸轮。用修改的正弦加速度曲线拟合所得的圆柱凸轮如图5所示,用五次多项式曲线拟合所得的圆柱凸轮如图6所示。

表2 正弦曲线拟合方程表Table 2 Sine curve fitting equation table

表3 五次多项式曲线拟合方程表Table 3 Quadratic polynomial curve fitting equation table

图5 修改的正弦曲线拟合圆柱凸轮模型图Figure 5 Modified sinusoidal curve fitted cylindrical cam model

图6 多项式曲线拟合圆柱凸轮模型图Figure 6 Fitting cylindrical cam model diagram with polynomechanical curve

同理,用SolidWorks三维软件对凸轮从动件进行建模,其简化模型如图7所示。

3 基于Adams的圆柱凸轮机构运动学分析

该圆柱凸轮机构中有24个组盖头,若全部导入Adams中,将会设置一系列约束,仿真也将大大地增加难度,由于各组盖头形状大小、材料结构、运动速度、运动轨迹等完全一致,所以可以简化其虚拟样机的仿真分析模型,分析一个组盖头从动件,可有效减小仿真难度。在原机构中,圆柱凸轮固定不动,从动件以26 r/min的速度围绕凸轮轨迹运动,建立的约束比较繁琐。反之,使凸轮以26 r/min的速度转动,从动件随轮廓曲线上下移动,得到的滚子加速度曲线在数值大小上相等,从而得到分析结果。

1. 抓杆组件 2. 连接件 3. 滚子

3.1 导入模型并创建约束

首先将SolidWorks中的圆柱凸轮机构装配体另存为parasolid格式保存,然后从Adams-view中打开,对抓头组件与连接件添加固定副,抓头组件与地面添加移动副,两个滚子与连接件添加转动副,两个滚子与凸轮添加接触力。再对圆柱凸轮添加转动副,并在转动副上添加驱动,添加约束与驱动完成,如图8所示。

3.2 仿真结果与分析

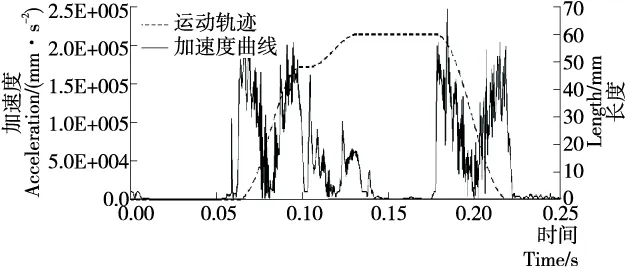

输入步数1 000,结束时间为0.25 s,对应滚子绕凸轮转动约一个周期。正弦曲线拟合的圆柱凸轮仿真结果如图9 所示,滚子质心加速度最大值为246.56 m/s2。滚子与凸轮接触力变化图如图10所示,最大接触力为879.82 N。

图8 添加完约束的模型Figure 8 Model after adding constraints

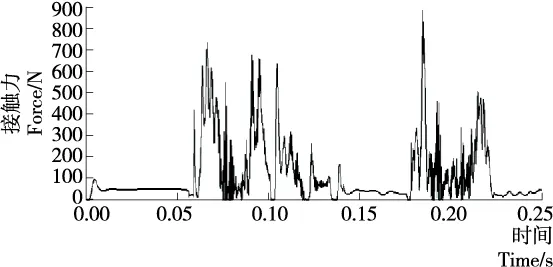

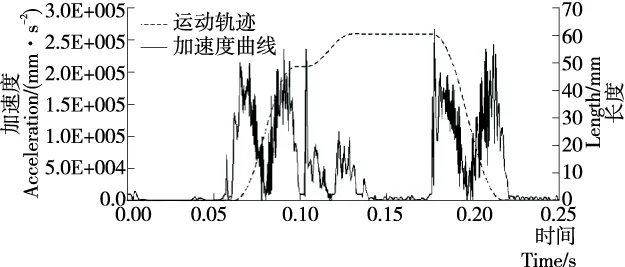

同理,对五次多项式曲线拟合的圆柱凸轮仿真结果如图11、12所示,滚子质心的最大加速度为264.23 m/s2,最大接触力为735.24 N。

由图9、11可知,用正弦曲线拟合的凸轮滚子的质心处加速度曲线波动与五次多项式曲线拟合的相差不太明显,且加速度最大值相差也不大。由图10、12可知,五次多项式曲线拟合的圆柱凸轮滚子与凸轮之间的接触力波动与正弦曲线拟合的相差较大,前者最大接触力为735.24 N,后者为879.82 N。故采用五次多项式曲线拟合较合理。

在实际组盖机样机的高速运动中,采用五次多项式曲线拟合制造的圆柱凸轮,其设备震动和冲击明显减小,圆柱凸轮滚子与凸轮之间的磨损也有所下降,进一步证明了凸轮轮廓曲线设计的正确性。

图9 滚子质心加速度变化图Figure 9 Variation diagram of centroids acceleration of rollers

图10 接触力变化图Figure 10 Contact force variation diagram

图11 滚子质心加速度变化图Figure 11 Variation diagram of centroids acceleration of rollers

图12 接触力变化图Figure 12 Contact force variation diagram

4 结论

经过对组盖机凸轮机构的设计与分析可知:五次多项式曲线拟合的圆柱凸轮轮廓线能更好地减小组盖机设备在高速运转时的震动与冲击,证实了圆柱凸轮轮廓线设计的可行性,对中国组盖机圆柱凸轮轮廓线的设计进行了补充。但在曲线拟合的过渡区其加速度和接触力波动较大,后续可通过优化设计对过渡区进行曲线缓和。