丁酸梭菌厌氧发酵机制及高密度厌氧发酵方式研究进展

吴天福 谢小林 陈美标 周 莲 陈 猛 邓名荣 姚 青 朱红惠

(1. 广东省微生物研究所,广东 广州 510070;2. 广东省菌种保藏与应用重点实验室,广东 广州 510070;3. 广东省微生物应用新技术公共实验室,广东 广州 510070;4. 省部共建华南应用微生物国家重点实验室,广东 广州 510070;5. 华南农业大学园艺学院,广东 广州 510642)

丁酸梭菌又名酪酸菌、丁酸梭状芽孢杆菌、宫入菌[1],属于硬壁菌门梭菌科梭菌属。它是从健康人、动物肠道、酒窖泥或环境土壤中分离出的革兰氏阳性严格厌氧梭菌[2],具有耐胃酸、耐胆汁等特性,能够经过胃和小肠,到达完全厌氧的盲肠和结肠中进行定植、繁殖和代谢。丁酸梭菌在代谢过程中能产生多种酶将肠道中多糖物质分解为低聚糖[3],并产生丁酸梭菌素(抗菌肽)、丁酸、乙酸及维生素等多种次级代谢产物,具有促进肠道内有益菌生长,抑制有害菌繁殖,纠正肠道菌群紊乱。此外,还能修复肠道黏膜,增强肠道屏障功能的作用[4],从而提高饲料利用率,维护动物肠道健康,提高生产性能。因此,在亚洲特别是日本、韩国和中国丁酸梭菌被广泛用作益生菌剂,作为医药中的整肠剂及畜禽、水产养殖中的饲料添加剂[5]。丁酸梭菌作为新一代的芽孢益生菌剂,对于减少抗生素的滥用、减少肉制品中药物残留、降低动物细菌的耐药性和保障动物健康方面有着重要的意义。

目前,中国对丁酸梭菌的研究仍然处于起步阶段,市面上销售的丁酸梭菌益生菌剂因有效活菌数低,普遍发酵水平在108~109数量级上,个别企业经发酵喷雾干燥后有效活菌数能达到1×1010CFU/g,但一般产量小且价格昂贵,难以满足食品、动物养殖及饲料行业对丁酸梭菌高需求量、高有效活菌数且价格低廉的要求[3]。造成这种现状最主要的问题在于丁酸梭菌高密度发酵技术不成熟,厌氧发酵生物反应器智能化程度低,工业化、规模化发酵技术不完善,这些问题严重制约了丁酸梭菌的广泛推广及应用。此外,发酵初始pH值、温度、底物种类[6]及无机盐离子[7]等发酵工艺的优化及发酵过程代谢调控优化等因素对丁酸梭菌高密度发酵也有很大的影响。因此,丁酸梭菌规模化生产关键技术研究和用于厌氧发酵的生物反应器设计等问题亟待解决和突破。文章从丁酸梭菌的厌氧发酵机制、发酵方式及厌氧发酵生物反应器的应用状况等几个方面进行综述,以期能在丁酸梭菌实际生产及应用等方面提供解决思路和策略,实现丁酸梭菌的高密度厌氧发酵,大幅度提高有效活菌数及降低工业生产成本。

1 丁酸梭菌厌氧发酵机制

丁酸梭菌属于严格厌氧菌,其碳代谢途径中关键酶丙酮酸—铁氧还蛋白氧化还原酶,属于金属蛋白酶类,含有铁硫簇和硫胺素焦磷酸,能催化丙酮酸分解为乙酰-COA和CO2,进一步被氧化为丁酸等代谢产物(图1)。该蛋白酶在纯氧中1 h内活性降低约50%,而在氮气中24 h仍有较高活性[8],可见氧含量对丁酸梭菌高密度发酵是关键因素和关键控制点。因此,对丁酸梭菌厌氧发酵机制的深入了解有助于丁酸梭菌发酵方法、发酵工艺及发酵设备等方面的改进,从而实现丁酸梭菌的高密度发酵,促进丁酸梭菌的广泛应用。

丁酸梭菌厌氧发酵是一个生化转化的过程,反应过程大致可分为水解、酸化、产氢产乙酸3个阶段[9]。第1阶段是水解阶段,丁酸梭菌将复杂的有机底物(如多糖、蛋白质、脂肪等)在胞外酶(淀粉酶、蛋白酶、糖苷酶、纤维素酶、磷脂合成酶等)作用下分解成小分子有机物,如可溶性单糖、氨基酸、脂肪酸和甘油等小分子有机化合物,这些小分子有机物进入细胞内被进一步利用;第2阶段是酸化阶段,小分子有机物进入细胞胞浆内,在相关酶系作用下转化为乙酸、丁酸、丙酸等挥发性脂肪酸和乙醇、丙二醇等醇类;第3阶段是产氢、产乙酸阶段,在相关酶作用下脂肪酸、醇类等物质被氧化分解为氢气、二氧化碳等气体。丁酸梭菌代谢途径中,磷酸烯醇式丙酮酸(PEP)与CO2在PEP羧化酶催化下形成草酰乙酸(OAA),进入TCA循环的氧化支路和还原支路[10-11]。由于丁酸梭菌缺少琥珀酸硫激酶和琥珀酸脱氢酶,无法合成琥珀酸及延胡索酸造成TCA循环中断,形成不完全TCA循环[10](图1)。此外,丁酸梭菌还存在以NADH为辅酶的苹果酸支路,催化苹果酸和乙酰-COA转化为丙酮酸[12]。在整个代谢过程中产生大量有机酸产生,降低发酵液pH值,不利于丁酸梭菌的增殖生长。

在微生物发酵过程中,当培养基中碳源比例过高时,有机物则通过糖酵解途径生成大量丙酮酸,一部分进入三羧酸循环用于微生物自身生长,另一部分则进入其他代谢途径生成乙酸、乳酸和乙偶姻等代谢产物,出现碳溢流代谢(carbon overflow metabolism,COM)现象[15]6。丁酸梭菌在发酵过程中也存在碳溢流代谢现象,COM产生的丁酸、乙酸等有机酸大量积累导致发酵液pH下降,细胞质酸化,质子动势解偶联等一系列生理毒害结果,出现“酸肋迫效应”[16]。细胞为了维持胞内pH稳定将通过消耗额外能量将质子泵入胞内,这一耗能过程会直接影响菌体的正常增殖生长[17]。因此,在丁酸梭菌培养基优化和发酵过程中要控制适宜C/N减少碳溢流代谢,或添加适当轻质碳酸钙、氯化钙、碳酸钠等弱碱盐或流加氨水、低浓度氢氧化钠溶液调节发酵液氧化还原电位(oxidation-reduction potential,ORP)。此外,还可以通过补加新鲜培养基,减少或消除溢流代谢产物,维持菌体持续生长从而提高菌体生物量或某种代谢产物的产量[18]。Goel等[19]研究表明,在枯草芽孢杆菌生长过程中,柠檬酸盐和葡萄糖共代谢,可有效抑制丙酮酸激酶,减少丙酮酸的生成从而抑制EMP碳通量,减少或消除碳溢流代谢。

此外添加柠檬酸盐还能显著提高PEP含量,增强TCA循环和HMP途径,可促进细胞快速增殖生长。夏会丽等[20]研究表明,添加乙醛可使NADH的氧化由丁酸合成途径部分向乙醇合成支路迁移,增强乙醇合成效率,降低丁酸、乙酸的积累,提高丁酸梭菌的生长效率。实现了高生物量和低产酸的相对统一。黄志华等[21]研究表明,不同微生物都有其最适的ORP。ORP值越高说明溶液的氧化水平越高越容易失去电子,反之亦然[22]。一般而言,好氧菌适宜的ORP范围在0.3~0.4 V,兼性厌氧菌在0.1 V左右,厌氧菌在0.1 V以下[23]。微生物调节胞内ORP的物质主要是辅酶Ⅰ(NADH/NAD+)和辅酶Ⅱ(NADPH/NADP+),但胞外发酵环境中的温度、pH值及氧化还原物质浓度等都会对ORP产生一定影响。因此,在厌氧菌发酵过程中,可通过添加适量还原性物质以调控胞外氧化还原电势,改变胞内辅酶Ⅰ与辅酶Ⅱ比例,使细胞代谢流发生变化,从而提高生物量或次级代谢产物[15]10。喻扬等[22]研究了在厌氧条件下将ORP值控制在-150 mV时对酵母发酵乙醇过程最为有利,说明可以利用氧化还原电极来精确控制厌氧发酵条件,为细胞合理分配代谢流以实现生物量或次级代谢产物的增加提供一种有效的监控手段。此外,通过在发酵液中添加适量还原剂,如巯基乙酸(0.1%~0.2%)、抗坏血酸(0.1%)、硫化钠(0.025%)、L-半胱氨酸盐酸盐(0.05%)、还原性金属除氧剂及通入惰性气体(如氮气)或加热煮沸培养基等方法都可以实现降低培养基的ORP,创造利于丁酸梭菌大量繁殖生长的厌氧环境。邢宏观等[7]选择FeSO4作为除氧剂以降低培养基的氧化还原电位,当FeSO4添加量为1.2%时效果最佳,菌体数达到4.55×108CFU/mL,与对照组相比有显著提高,同时还发现,当Mg2+添加量为2 mmol/L 时对丁酸梭菌的生长有明显促进作用,Zn2+、Ca2+、Mn2+等金属离子则对其生长有抑制作用,Cu2+完全抑制其生长,可能Zn2+、Mn2+、Fe2+等金属离子是代谢通路中某些关键酶的辅因子,对酶活性起着重要调节作用。丁酸梭菌利用葡萄糖发酵过程中会产生“Crabtree效应”,能诱导菌体过早形成芽孢,细胞生长增殖周期缩短,大大降低发酵密度。Dubnau等[24]研究发现,3种蛋白复合体YlbF、YmcA和YaaT可加速SpoOA蛋白磷酸化形成二聚体,增强靶基因启动子区域“OA-box”亲和力,促进孢子及生物膜的形成。研究[25]表明,细胞中GTP水平与全局转录调控因子CodY表达有关。发酵过程中添加适量柠檬酸钠可使CodY处于激活状态,增加细胞中GTP水平,抑制芽孢过早形成,延长细胞的营养生长周期。Hakalehto等[26]发现,CO2是梭状芽孢杆菌生长的一个必要信号,酸性条件下难以将CO2留在培养基中,当外部环境中缺少CO2时将导致丁酸梭菌生长延迟或生长难以启动,可通过将丁酸梭菌与短乳杆菌混合发酵培养,短乳杆菌产生的CO2能促进丁酸梭菌生长的启动。

1. 甘油脱水酶 2. 1,3-丙二醇脱氢酶 3. 甘油脱氢酶(dhaD) 4. 二羟丙酮激酶(dhaK) 5. 磷酸己糖异构酶 6. 磷酸甘油异构酶 7. 烯醇化酶 8. 丙酮酸激酶 9. 丙酮酸铁氧还蛋白氧化还原酶 10. 硫解酶 11. 三羟丁酰COA脱氢酶 12. 丁酰磷酸转移酶 13. 丁酸激酶 14. 丁醛脱氢酶 15. 丁醇脱氢酶 16. 磷酸转乙酸酶 17. 乙酸激酶 18. 乙醛还原酶 19. 乳酸脱氢酶 20. 磷酸烯醇式丙酮酸羧化酶 21. 柠檬酸合酶 22. 顺乌头酸梅 23. 柠檬酸脱氢酶 24. 苹果酸脱氢酶 25. 延胡索酸酶 26. 延胡索酸酶还原酶 27. 氢化酶 28. 铁氧还原蛋白-NAD(P)+还原酶 29. NAD(P)H-铁氧还蛋白还原酶图1 丁酸梭菌属细菌的主要代谢途径[13-14]Figure 1 Main metabolic pathways of Clostridium butyrate

2 丁酸梭菌高密度厌氧发酵方式

厌氧发酵(anaerobic fermentation)指厌氧环境下,通过微生物的代谢活动降解有机质,同时伴有CH4和CO2产生的过程。丁酸梭菌厌氧发酵一般可分为3种发酵方式:厌氧液态发酵(anaerobic liquid-state fermentation,ALF)、厌氧固态发酵(anaerobic solid-state fermentation,ASF)和厌氧混菌发酵(anaerobic co-culture fermentation,ACF)。

2.1 厌氧液态发酵

厌氧液态发酵(ALF)是指在生化反应器中,将细菌在生长发育过程中所必须的有机物、无机盐等一些微量元素溶解在水中作为培养基,在厌氧环境下将液体中的有机物转化为有机酸、二氧化碳等产物。液态发酵法可通过补料流加发酵培养基,既能提高整个培养体系pH值避免“酸胁迫效应”还可以补充新鲜营养物质维持菌体的持续生长[27],从而提高细胞生物量。液态发酵法还能在菌体发酵至稳定期时流加20%的碳酸钠调节发酵液至pH 6.5以中和发酵过程中产生的有机酸,解除酸胁迫抑制,创造菌体适宜生长的环境[28]。邢宏观等[7]在发酵培养基中添加0.1%的轻质CaCO3,发酵后菌体数达到8.45×108CFU/mL。夏会丽等[20]研究发现,采用葡萄糖和乙醛共补料发酵策略,可以使NADH氧化合成途径向支路迁移,降低有机酸的积累,使丁酸梭菌活菌数达到1.14×109CFU/mL。袁华伟等[29]也报道了用清液发酵丁酸梭菌,培养48 h后有效活菌数达到1.64×108CFU/mL;梁运祥等[30]采用清液发酵培养技术,向培养基中分段式流加碳源和金属盐,发酵后丁酸梭菌生物量达到2.30×109CFU/mL。液态厌氧发酵最大优点就是可以进行清液发酵,对菌体的分离收集非常有利[31],可以将菌体制成不同剂型药物,适合于医药卫生行业,但应用于工业上生产饲料添加剂设备投入大,产出效率低,造成成本较高,不利于市场上的推广与应用。

2.2 厌氧固态发酵

厌氧固态发酵(ASF)是指发酵体系在近乎无自由水存在的状态下,厌氧微生物利用固体有机废弃物为原料发酵产生小分子有机物和CH4、H2、CO2等气体的过程。反应体系中总固体含量一般为20%~50%[32],最高可达70%。

目前,虽然液态深层发酵技术已经比较成熟,但发酵丁酸梭菌所得菌体浓度仍普遍不高,大多数报道中所得发酵菌数一般在107~109CFU/mL,某些发酵活菌数较高的报道基本处于实验室小规模试验阶段,而且所使用的培养基成分主要是牛肉膏、蛋白胨、酵母粉等营养丰富的培养基,成本较高。此外,液体发酵还由于设备投入大、技术要求高等因素,无形中增加了工业化生产成本,从而使丁酸梭菌益生菌剂在饲料添加剂市场上的应用受到很大制约。固态发酵除具有设备简单、操作方便等优势外[33],还具有培养基原料来源广泛、价格低廉,发酵后既能改善饲料风味、降低饲料中抗营养因子可直接饲养动物[34],减少废水排放等造成的环境污染问题。此外,丁酸梭菌作为畜禽肠道中土著菌群,其生存的环境为固态或半固态,所以采用丁酸梭菌固态发酵方法也许更适合其生长繁殖。王雪奇等[35]以添加碳酸钙的大豆渣作为固态基质,用柠檬酸钠—磷酸盐缓冲液(pH 6.8)配制培养基,培养24 h后两歧双歧杆菌活菌数可达1.60×109CFU/g;谢全喜等[36]用复合固态培养基豆粕∶麸皮=1∶1进行丁酸梭菌固态发酵,37 ℃培养72 h后活菌数可达2.20×108CFU/g;王海宽等[37]利用豆粕和米糠等作为复合固态发酵培养基,于37 ℃静置培养40~55 h后,丁酸梭菌有效活菌数达到4.35×109CFU/g。

2.3 厌氧混菌发酵

厌氧混菌发酵(ACF)又叫共培养厌氧发酵,在培养基质中接入两种或两种以上不同菌种共同培养发酵。丁酸梭菌是严格厌氧菌,单菌发酵增加其对厌氧设备的需求且发酵初期启动困难,虽然可以通过加大接种量使丁酸梭菌快速增殖以创造厌氧环境,但又会造成固态发酵培养基含水量高、易染菌、后期干燥困难等问题。

很多研究表明,固态混菌发酵中,好氧菌或兼性厌氧菌的快速增殖可将共培养体系中的氧气耗尽创造无氧环境,同时菌株间的相互协同作用能提高对底物的分解能力和利用率[38],将大分子蛋白质降解为小肽,降低粗纤维含量[39],促进丁酸梭菌快速生长增殖。此外,不同菌株共同发酵还可以节约资源和时间,降低发酵成本[1],且发酵后固体培养基中次级代谢产物更加丰富、微生态体系更稳定,适应性增强。王松丽等[40]利用CBS培养基对丁酸梭菌与鼠李糖乳杆菌进行了混合培养,结果显示两种菌按1∶1比例接种后于37 ℃条件下厌氧罐中共培养48 h后活菌数分别是6.30×108,4.35×109CFU/mL,较纯培养生物量分别增加了80.0%,51.7%,显示混菌发酵中两种菌株相互促进生长。王海宽等[41]以35%~45%的酶解豆粕∶米糠=5∶1为固料,按其重量的10%接种丁酸梭菌和按其重量的2%接种凝结芽孢杆菌,在非厌氧条件下37 ℃发酵培养48 h后测得丁酸梭菌活菌数为2.70×108CFU/mL;在厌氧培养箱中用氮气制造无氧环境,静置培养40~55 h,最终活菌数高达4.35×109CFU/g。朱晓慧等[42]研究表明,在双歧杆菌、嗜酸乳杆菌和粪链球菌中加入其体积1/3的丁酸梭菌发酵提取液室温培养24 h后,3种菌有效活菌数分别增加了24%,43%,7%。张善亭等[43]利用优化的复合固态培养基麸皮23.23%、玉米粉10%、米糠6.65%为基质,乳酸菌与丁酸梭菌1∶1比例混合接种后,37 ℃发酵48 h的活菌数分别大于5.0×108,2.0×109CFU/g。

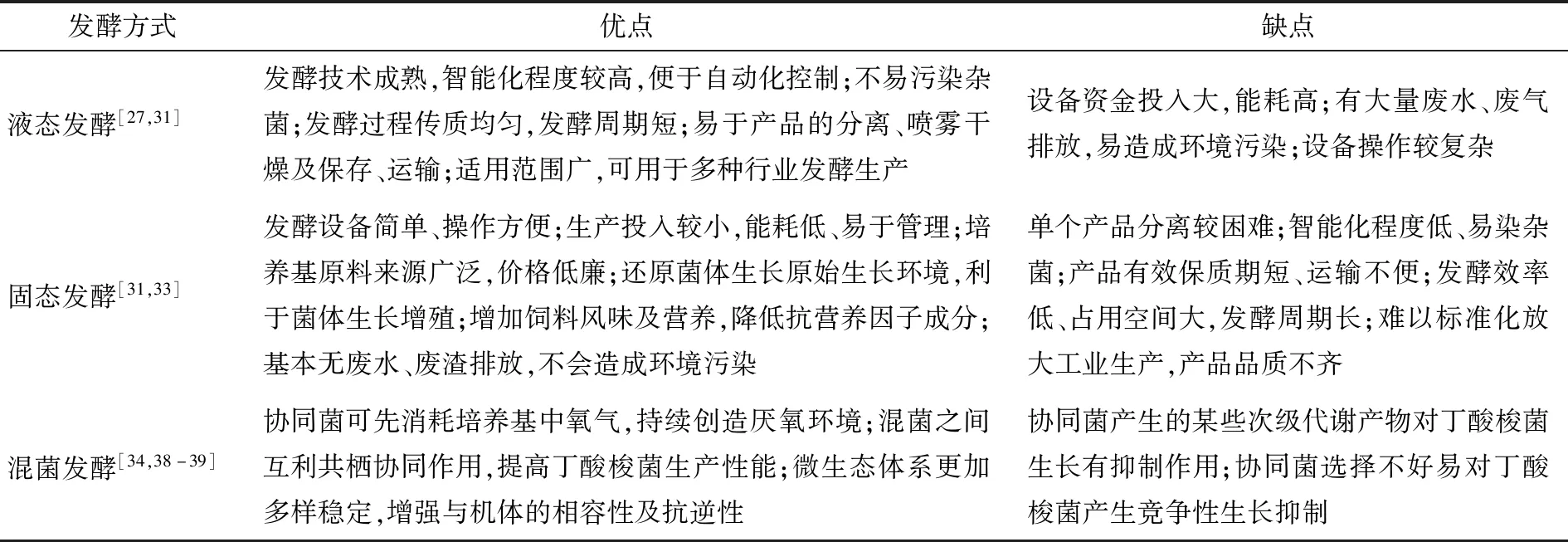

3种发酵方式优缺点见表1。

3 厌氧发酵生物反应器

生物反应器的作用是为微生物的正常生长繁殖与代谢提供一个适宜的环境,是微生物发酵工艺中一个重要因素和核心技术。由于厌氧微生物生理特殊性,厌氧发酵生物反应器智能化程度的高低也是限制其高密度发酵的关键因素之一。因此,研究厌氧发酵生物反应器对高密度厌氧发酵技术的发展具有重要意义[44]。目前,厌氧发酵生物反应器主要有两大类[45]:实验室规模(小试装置)和工业化规模(中试装置)。实验室规模的反应器类型精小多样,设计较复杂,多用于实验室厌氧菌的小规模发酵培养;工业化规模则更偏重于工业化生产方向,反应器设计上简便实用、智能化程度高,有较完备的监测系统,能实时观察和调节微生物的生长,但反应器类型基本相同,结构上没有太多变化。

表1 丁酸梭菌厌氧发酵方式的比较Table 1 Comparison of the anaerobic fermentation method of clostridium butyricum

3.1 管式反应器

管式反应器是最原始、简单的厌氧培养方法,适用于实验室里丁酸梭菌的小规模厌氧培养。管式反应器有高层琼脂柱法、Hungate滚管法等类型。高层琼脂柱法,即将加有还原剂的固体或半固体培养基装入试管里培养厌氧菌。这种培养方法的特点是琼脂柱越深,其氧化还原电势越低,越有利于厌氧菌的生长。Hungate滚管法(hungate roll-tube technique)是利用除氧铜柱来制备高纯氮,用高纯氮驱除小环境中空气,从而制造出高度无氧环境,保证严格厌氧菌的正常生长,滚管法的优点在于试管口与空气接触面积小,滚动后试管内可培养表面积增大,可用于单菌落的计数观察。Raimbault等[46]发明使用小圆管作为厌氧发酵反应器,该反应器利用恒温水浴锅控温,但在发酵过程中不能在同一体系中连续取样,每取一次样品就浪费一支小圆管。Durand等[47]发明了管式可测反应器,该反应器与Raimbault的小圆管反应器相比,提高了反应器温度的稳定性和含水量测定的准确性。

3.2 转鼓式反应器

转鼓式反应器是一个多相反应系统,其基本构成由圆柱形反应容器、转动轴系统、搅拌挡板等部分组成。转鼓式反应器的特点适合于丁酸梭菌固态发酵,可在发酵过程中通入二氧化碳和氮气等混合气体降低发酵过程的氧化还原电位,温度控制系统较完善。转鼓式反应器在固态基质传热、传质方面有较明显的改善,但在发酵过程中反应器轴向基质的温度梯度仍然很大,特别是丁酸梭菌发酵后期培养基质黏度增大,在反应器的转动过程存在物料结块和粘壁现象,造成传质不均,易受污染,可通过增加破碎板(网)改善结块问题,但仍有少许结块存在。此外,反应器容积率低,在工业化放大生产过程中也存在一些困难。

3.3 滚筒式反应器

滚筒式生物反应器可以加快热传递,消除温度梯度,促进微生物正常生长繁殖,该反应器易于实现机械化操作和扩大规模化生产[48]。转筒式生物反应器有密闭转筒和多孔转桶,与密闭转筒相比,多空转筒可将发酵过程产生的废水及时排出,便于气体流通且散热效率提高。但此类生物反应器的缺点在于搅拌效率低,物料混合不均匀,对于黏度较大的培养基质搅拌过程易成团,不利于微生物的生长和发酵,且随着生产规模的扩大换热系统会出现很多问题[49],因此,应用于丁酸梭菌发酵时应选择不易发黏的培养基原料或增加破碎装置减少物料成团现象。Wang等[50]利用5 t转筒式厌氧发酵反应器以甜高粱为基质生产乙醇,该模型可以指导更大规模的转筒式固态发酵罐研制和生产。Li等[51]报道了一种16 t连续转筒固态发酵反应器,其最大的特点在于可连续生产。

3.4 搅拌桨式反应器

搅拌桨式反应器是工业化生产中应用最多也是智能化程度较高的一种生物反应器,既可用于丁酸梭菌的液态发酵、固态发酵也适用于混菌发酵,广泛应用于各个发酵领域。

搅拌桨式反应器整体结构设计较为简单,但不同搅拌桨形状及桨叶间的不同组合在反应器内会产生不同的流体特征,直接影响到物料混合均匀程度、湍流能量耗散强度及溶氧浓度,流体混合不均一将造成物料的传热传质过程分布不均一、发酵效率低[52]。因此,研究搅拌式反应器流体均一性混合是其设计及反应器放大的关键因素[53]。严玉平等[54]设计一种水平推流卧式厌氧发酵反应器,该反应器采用低转速螺旋式搅拌,可实现物料的高浓度混合厌氧发酵,物料转化率,达到50%~65%。Nagel等[55]研发出一种水平浆式搅拌反应器,该反应器极大提高了物料混合效率,改善了温度和湿度的同步控制,利用反应器壁热传递,但随着搅拌速率的增加,机械搅拌产生大量热量且易造成细胞损伤。

3.5 压力脉动发酵反应器

压力脉动发酵反应器主要是由空气调节系统和发酵反应器两部分组成,其主要是利用无菌空气或无菌氮气对密闭低压反应器内气相压力施加周期性脉动,使发酵培养基间隙内的气相传质由分子扩散变为强对流扩散,泄压后又因物料颗粒间气相瞬间减小而膨胀,起到对固体颗粒松动作用[56]。压力脉动反应器可适用于丁酸梭菌的厌氧固态发酵。

压力脉动对于固态基质是静态,但对于气相而言是双重动态,即压力脉动和反应器内循环气流运动[57]。利用压力脉动产生的周期性气体环流来翻动固态培养基质,可避免因机械翻动装置密闭性不好等原因造成培养基污染,减少因搅拌作用使培养基质结块,加快培养基间传热、传质,还能周期性的刺激菌体生长[57],提高生产效率。目前,压力脉动发酵反应器已实现50,70 t等不同规模的工业化放大生产。

4 展望

丁酸梭菌属于严格厌氧菌,其代谢通路中的丙酮酸—铁氧还蛋白氧化还原酶对氧分子极为敏感,如何减少培养体系中氧气含量,降低氧化还原电势成为丁酸梭菌高密度发酵的重要因素。传统清除发酵体系中氧气的方法主要包括煮沸法、隔绝空气法(覆盖液体石蜡)、添加还原剂、通入氮气等方法,这些方法都具有一定的局限性,在实际工业生产中操作复杂、仅适用于实验室条件下的小规模发酵。丁酸梭菌3种厌氧发酵方式中,液态发酵更符合现代工业发酵趋势,其优点易于调控及工业化放大生产,通过对发酵工艺的优化及发酵设备的改进有望实现高密度发酵;固态发酵方式更符合丁酸梭菌生长繁殖原生环境,配合混菌固态发酵技术可实现丁酸梭菌菌体的高密度增殖,但由于丁酸梭菌属于严格厌氧菌,产品只适合在小范围内销售,相信随着厌氧包装与贮藏技术的发展及包装成本的降低其销售区域将更广。通过对丁酸梭菌高密度发酵关键技术的研究,包括厌氧发酵方法、高密度发酵工艺及生物反应器的设计与改造等方面的研究将有助于实现丁酸梭菌高密度发酵的产业化,推动饲用丁酸梭菌在市场中的广泛应用及无抗化养殖技术的发展。