塔机顶升液压系统节能降温油箱设计及热分析

费 烨, 杨 楠

(沈阳建筑大学 机械工程学院, 辽宁 沈阳 110168)

0 引言

世界能源理事会(WEC)研究发现:2020 年世界能源需求将高于1990 年世界能源需求的50%~80%[1]。能源需求的增长带来了能源危机,也造了环境问题。在这一背景下,塔式起重机作为广泛应用的工程机械,其节能减排研究显得重要而迫切。

随着高层及超高层建筑物兴起, 自升塔式起重机应用广泛。 在连续顶升过程中,液流因液阻作用、调速需要等因素造成压力损失,产生热量,使系统温度升高。 液压油正常工作温度在50℃~80℃, 温度过高使油液粘度下降、橡胶密封件变形、油液氧化变质,导致顶升系统无法正常工作[2]。

综上,本文基于节能减排理念,借助塞贝克效应[3],设计一种节能降温液压油箱, 辅助顶升回路散热, 并通过AMESim 热仿真对其可行性进行研究。

1 顶升液压系统热分析

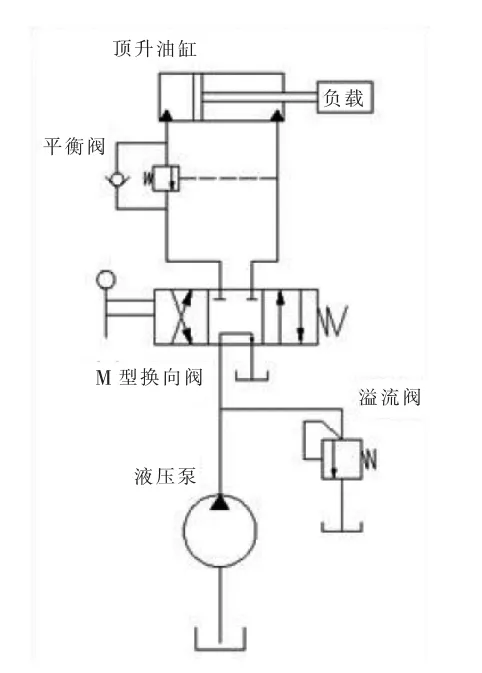

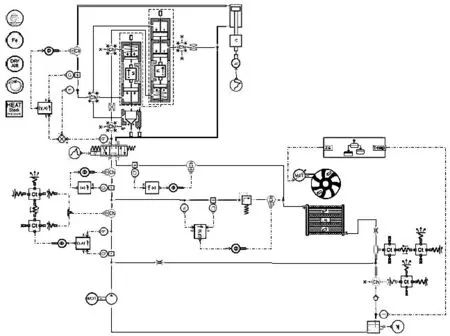

塔机液压顶升系统主要包括油箱、液压泵、溢流阀、换向阀、平衡阀、顶升油缸等,如图1 所示。

图1 顶升液压系统原理图Fig.1 Schematic diagram of jacking hydraulic system

塔机顶升具体工作过程:换向阀处于右位时,油液经换向阀右位到达平衡阀,顶开单向阀进入液压缸无杆腔,作用在活塞并根据负载聚集压力,油缸活塞杆伸出,顶起回转及以上机构; 换向阀处于左位时,油液经进入液压缸有杆腔内,此时单向阀封闭油液无法流回油箱。有杆腔内压力聚集到可以打开平衡阀时,无杆腔内油液流回油箱,油活塞杆收回,提起顶升横梁;重复上述过程,获得标准节放入的空间并进行安装。

1.1 顶升回路的热模型

利用AMESim 软件对主要的产热及散热元件建立热仿真模型,进而建立顶升液压系统热模型。

(1)液压泵。 液压泵作为系统的动力元件,在工作过程中主要由于机械损失和容积损失产生热量。 图2 为液压泵热模型。

图2 液压泵热模型Fig.2 Thermal model of hydraulic pump

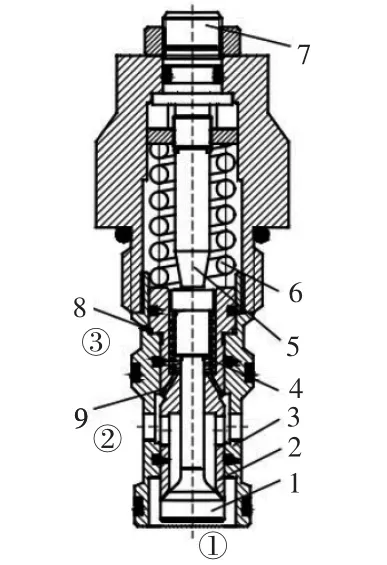

(2)平衡阀。 平衡阀是塔机顶升系统中重要的安全装置,在回油腔形成背压, 防止负载在重力作用下失速下降。 平衡阀原理如图3 所示[4]。

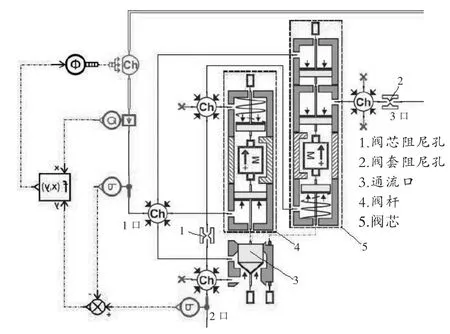

根据平衡阀原理图,利 用THCD 库、Thermal库、 热液压库等建立平衡阀的热模型,如图4 所示。

同理搭建其余元件热模型,得到图5 塔机顶升液压系统热模型,主要参数设置见表1。

图3 平衡阀原理图Fig.3 Balance valve schematic diagram

图4 平衡阀热模型Fig.4 Heat model of balance valve

图5 顶升液压系统热模型Fig.5 Thermal model of jacking hydraulic system

表1 主要参数Tab.1 Main parameters

1.2 模型验证

根据实际顶升加节的情况,设置系统仿真工况。设置环境温度30℃,油液为46 号液压油,油缸行程2.6m,仿真时长14040s,步长5s,模拟连续顶升安装6 个标准节。

图6 为仿真得到油箱内油液温度变化曲线, 液压系统油液温升迅速,在顶升第五节之后温度达到84℃,超出正常工作温度范围。

图6 油箱温度变化曲线Fig.6 Oil tank temperature curve

1.2.1主要发热元件计算

对系统的发热及散热情况计算分析来验证模型正确性。 首先,对主要发热元件计算如下:

(1)泵发热功率:

式中:ην—泵机械效率;ηm—泵容积效率;p1—泵出口压力;q1—泵出口流量。

(2)溢流阀损失引起的发热功率:

式中:p2—溢流阀调定压力;q2—溢流阀溢出的流量。

(3)平衡阀与换向阀的发热功率:

式中:△p3,△p4—过阀压力损失;q3,q4—过阀流量。

(4)液压管路及其他元件的发热功率:

这部分损失值较小,涉及的影响因素比较复杂,通常取全部功率损失的0.03~0.05。

结合仿真计算顶升液压系统的总发热功率:

1.2.2主要散热元件计算

主要散热元件的散热功率计算如下:

(1)液压油箱散热功率为:Q1=αA1△T

式中:α,—散热系数;A—油箱散热面积;△T—油液与外界环境温差。

(2)液压管路散热功率为:Q2=hlπd△T

式中;h—散热系数;l—液压管路长;d—管路直径;△T—油液与外界环境温差。

结合仿真,计算得到系统总散热功率:

当系统热量增加时, 系统热量对时间的微分等于系统发热功率与散热功率之差[5],即:

式中:Q'—液压油的总热量,s—时间。

根据热力学公式Q=cm△T,得△T=Q/cm,利用不定积分知识整理得到油液热量与工作时间的关系为:Q'=30230(1-e-0.0001s)。

当s=14040s 时,计算得油液总热量为22805J,油液与环境温差△T=57.1℃。 由图6 同一时刻油液温度89℃,与环境温差为59℃,与计算结果相差较小,故该顶升液压系统热模型是正确的。

1.3 系统热特性分析

图7 不同散热系数下油箱温度Fig.7 Tank temperature under different heat dissipation coefficients

散热系数对油箱的散热效果起关键作用。 图7 为不同散热系数下油箱温度,曲线1 至3 分 别表示散热系数为15W/m2·℃、20W/m2·℃和25 W/m2·℃。 可知随着散热系数的增大,油液温度有所降低,但仍不能达到安全工作温度,故单靠系统自身散热是不够的,需要增加散热器。

2 节能降温油箱的设计

2.1 节能降温油箱

利用半导体温差发电原理[7]设计一种节能降温液压油箱,如图8 所示。利用温控开关控制当油温低于70℃时对温差发电的电能进行存储,高于70℃则驱动风扇给油液降温至60℃停止。

图8 节能降温油箱三维模型图Fig.8 3D model diagram of energy-saving cooling tank

该油箱工作过程: 温差发电片热端紧贴油箱,冷端与环境接触,利用顶升液压系统工作时油液与环境温差进行发电,利用热管散热器作热沉,对发电片冷端进行散热,保证冷热端温差,形成持续电流来驱动风扇进行风冷散热。

2.2 温差电源计算分析及实验

温差发电片选用SP1848-27145,根据厂家提供的单片温差发电片热电转换参数计算,温度达到70℃时(温差40℃),散热风扇启动,温差电源发电功率约P=1.8×0.368×9×2=11.92W。

自制节能降温油箱模型进行实验,水温70℃、环境温度30℃时(温差40℃),利用万能表测量温差电源开路电压为13.85V,电流为0.76A,说明该模型可以实现温差发电,在相同温差下实际发电功率为10.52W。

3 应用风冷散热器顶升液压系统热平衡分析

图9 新顶升液压系统热模型Fig.9 Thermal model of the new jacking hydraulic system

在回油路上增加风冷散热器, 利用AMESim 软件建立系统新模型,图9 为应用风冷散热器的液压系统模型,运行时间23400s,步长5s,延长工作时间,观察散热效果。

图10 油箱温度变化曲线Fig.10 Oil tank temperature curve

图10 为应用风冷散热器油箱温度变化曲线,对比原系统油液温度明显降低。

仿真得在70℃时风扇启动所需功率为9.42W。 通过温差电源的计算与实验, 在70℃时温差电源输出的功率均达到10W 以上,可以驱动风扇。 说明利用温差发电源为风扇提供动力是可行的。

4 结论

通过对塔机顶升液压系统热分析, 及对节能降温液压油箱实验分析,得出以下结论:

(1) 塔机顶升液压系统单靠自身元件不能满足散热需求,需要对系统进行强制冷却散热。

(2) 新型节能降温油箱可以利用温差电源将废热转化为电能, 无需附加动力即可使油液在60℃至70℃安全温度范围内工作,保证塔机正常顶升,同时具有节能减排特点。

综上,该新型油箱可用于塔机顶升液压系统的改造,实现液压系统中液压油液的节能降温, 也可为其他工业废热回收提供参考和借鉴。