基于非线性规划的差速器轻量化设计

刘建刚,杜风娇

(1.武夷学院机电工程学院,福建 南平 354300;2.浙江理工大学机械与自动控制学院,浙江 杭州 310018)

弧齿锥齿轮可分为:等顶隙收缩齿和双重收缩齿的零度弧齿锥齿轮(格里森齿制),等顶隙收缩齿的弧齿锥齿轮(格里森齿制、埃尼姆斯齿制),等齿高弧齿锥齿轮(洛-卡氏齿制)。弧齿锥齿轮被广泛应用于机械传动。刘志锋等[1]从弧齿锥齿轮的热处理对非公路重载机车差速器弧齿锥齿轮进行了失效分析,提出了改进的弧齿热处理工艺,采用冷处理对淬火后齿轮进行二次处理,可减少磨削裂纹的产生,延长差速器的使用寿命。吕刚磊等[2]建立了机床的数学模型及运动位置的求解,对弧齿锥齿轮四轴展成加工进行了切齿仿真,并对其进行了切齿加工实验。牟彦铭等[3]为避免表面研磨弧齿锥齿轮在重载情况下发生边缘接触,改善齿面应力分布,用弧线刃刀具替换展成齿轮齿面的直线刃刀具。李承恩等[4]构建了拖拉机后桥重要零件弧齿锥齿轮的网格实体,建立了基于虚拟碰撞体的弧齿锥齿轮网格实体搭建拖拉机后桥仿真模型,还对后桥工况和装配流程进行人机交互式的虚拟仿真试验,利用虚拟现实软件Unity3D和三维模型完成了虚拟环境下后桥的重合试验。廖平等[5]改进了弧齿锥齿轮时变啮合刚度计算方法,在传统计算方法上引入单个节点啮合刚度,将工作齿面各个节点啮合刚度叠加,得到单齿啮合刚度,计算精度更高。祁燔等[6]对NGW行星齿轮减速器进行了动力学仿真,以及对减速器的行星架进行了轻量化设计。肖望强等[7-8]提出在工作齿面采用大压力角,在非工作齿面采用标准压力角的非对称弧齿锥齿轮,并利用双压力角非对称弧齿锥齿轮对弧齿锥齿轮减速器进行了轻量化设计,轻量化效果明显,轻量化后的非对称弧齿锥齿轮能够替代原减速器对称齿轮。苏进展等[9]从齿面结构上提出了通过优化差曲面全曲率来改善弧齿锥齿轮的安装误差敏感性问题的方法,优化后的齿轮副在啮合过程中的敏感性系数控制在较小范围之内,传动误差的幅值和对称性均满足设计要求,改善了齿轮副的啮合质量。

综上所述,已有不少学者已经对弧齿锥齿轮展开了一些研究,大多数都是从事弧齿锥齿轮的加工工艺的研究及热处理工艺的研究。牟彦铭等[3]以承载传动误差波动幅值最小进行了相关的优化设计,目前还未发现有学者对洛-卡氏制弧齿锥齿轮的差速器进行轻量化设计。基于此,本文基于非线性规划法对洛-卡氏齿制对弧齿差速器进行轻量化设计。

1 洛-卡氏制弧齿差速器方案设计及其校核

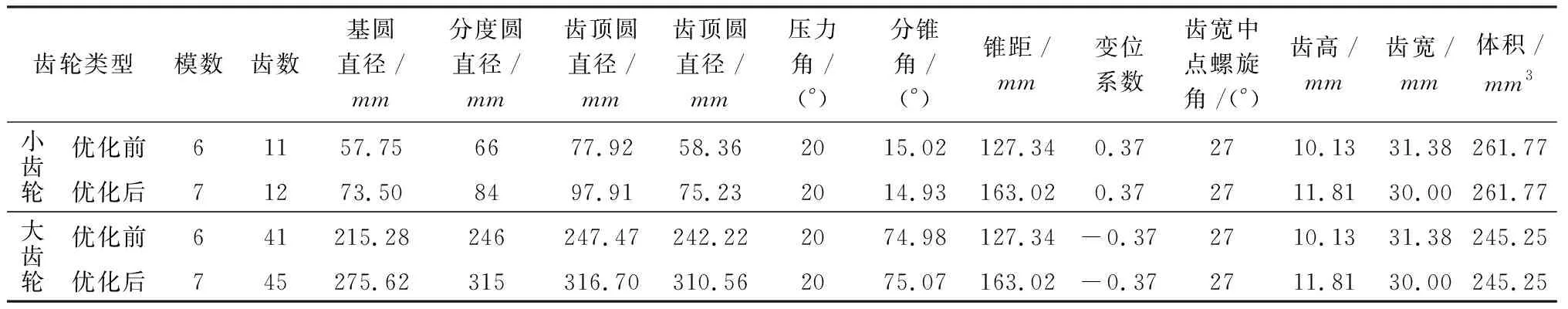

某差速器设计要求如下:齿轮的传动比i=373,小齿轮的额定转矩T1=205.3 N·m,本文基于洛-卡氏制的弧齿锥齿轮几何系数[10]对差速器进行设计,优化前的设计参数如表1所示。

表1 优化前后锥齿轮副参数对比Tab.1 Comparison of bevel gear pair parameters before and after optimization

1.1 锥齿轮的强度校核

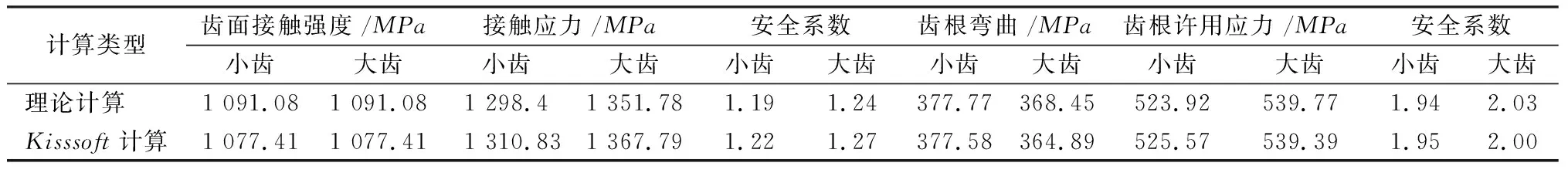

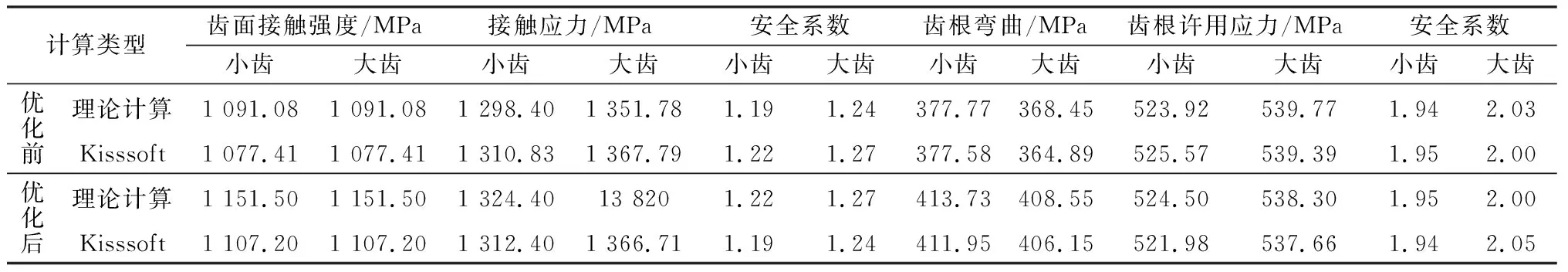

分别基于理论计算和Kisssoft软件对弧齿锥齿轮进行校核[11],对齿面接触强度σH、许用接触应力σHP、齿根弯曲应力σF、许用齿根应力σFP的计算结果如表2所示。

表2 齿轮强度校核Tab.2 Gear strength check

由表2可知,锥齿轮的接触疲劳强度安全系数满足设计要求;弧齿锥齿轮的齿根弯曲疲劳强度满足设计要求,通过对比分析可知:理论强度计算校核与Kisssoft软件仿真的强度校核误差率为5%。产生误差的原因为理论计算过程中存在对所选参数小数点后两位的舍入误差,而Kisssoft软件计算精度更高。

2 弧齿锥齿轮副的优化

非线性规划是一种求解目标函数或约束条件中有一个或几个非线性函数的最优化问题的方法,其模型如式(1)所示。

minf(x)

s.t.gi(x)≥0i=1,…,m

hj(x)=0j=1,…,p

(1)

式中:f(x) 为优化目标;gi(x)与hj(x)分别为不等式约束和等式约束,x=(x1,…,xn)属于定义域D。

2.1 设计变量

优化设计变量:

X=[z1,βm,b,mt]T=[x1,x2,x3,x4]

(2)

式中:x1为小弧齿锥齿轮的齿数z1;x2为齿宽中点螺旋角βm;x3为齿宽b;x4为大端的端面模数mt。

2.2 目标函数

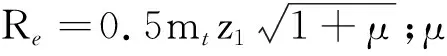

以锥齿轮体积最小为目标函数,锥齿轮的体积公式[11]为:

(3)

由式(3)计算可得体积目标函数:

(4)

2.3 约束条件

弧齿锥齿轮的设计约束条件分别为齿面接触强度、齿根疲劳强度、齿数、螺旋角、齿宽及模数、小弧齿锥齿轮的齿数z1(取值范围为8~25)、齿宽中点螺旋角βm(取值范围为20°~35°)、齿宽b(约束范围与齿数和模数相联系)、大端面模数m(约束范围为3~15),约束条件[12]如式(5)~式(15)。

弧齿接触强度要求:

(5)

轮齿齿根疲劳强度要求:

(6)

小齿轮齿数设计范围约束为8≤x1≤25:

G(3)=8-x1≤0

(7)

G(4)=x1-25≤0

(8)

齿宽中点螺旋角螺旋角要求20≤x2≤35:

G(5)=20-x2≤0

(9)

G(6)=x2-35≤0

(10)

齿宽的约束要求20≤x3≤35:

G(7)=0.26x4x1-x3≤0

(11)

G(8)=x3-0.52x4x1≤0

(12)

弧齿大端面模数要求3≤x4≤15:

G(9)=3-x4≤0

(13)

G(10)=x4-15≤0

(14)

等式约束处理的装配条件为:

G(11)=x4(1+μ)-T1=0

(15)

2.4 优化结果及分析

优化前后齿轮参数如表1所示,可知优化后体积为245.25 mm3。比优化前体积减少16.52 mm3。差速器的体积比优化前减小6.3%。

2.5 优化前强度校核的对比

根据表1所示优化前后弧齿锥齿轮的参数,可得优化前后锥齿轮强度校核如表3所示。可知,优化后锥齿轮强度校核参数满足材料使用要求。

表3 优化前后弧齿锥齿轮强度对比Tab.3 Strength comparison of spiral bevel gears before and after optimization

3 差速器外壳和弧齿锥齿轮的有限元分析

3.1 弧齿锥齿轮的静态分析

弧齿锥齿轮材料采用20MnCr5,其物性参数[13]如下:密度为7 850 kg·m-3,弹性模量为2.06×105MPa,泊松比为0.3;屈服强度为1 232 MPa。由理论计算,在齿轮啮合,大齿轮添加固定约束,小齿轮添加扭矩425 N·m,齿轮啮合面添加接触副,仿真计算后可得锥齿轮副有限元仿真的应力云图、应变云图、变形云图如图1~图3所示。可知,弧齿锥齿轮的总变形量最大为0.18 mm,齿轮受到的最大的应力为298 MPa,而齿轮材料的屈服强度为1 232 MPa,齿轮应变最大值0.000 7,满足材料使用要求。

3.2 差速器外壳的静态分析

差速器外壳采用45#钢,内部受到轴承扭矩的力,壳的内表面添加扭矩分别为425.6、1 596 N·m,并将端盖和2个孔用固定约束,如图4所示。

由图4~图7可知,差速器外壳的总变形量最大为0.099 8 mm,最大应力为138.01 MPa,而外壳材料的屈服强度为355 MPa,外壳的应变最大值为0.000 66,满足材料使用要求。

3.3 弧齿锥齿轮进行疲劳分析

大小齿轮的孔内添加固定约束,分别对相互啮合的一对齿面添加11 581 N的圆周力,疲劳分析结果如图8~图11所示。

由图8可知,大小齿轮的齿根安全系数最低,但都大于1.25;由图9可知,锥齿轮副的最低寿命循环次数大于1.48×105;由图10可知,由于小齿轮的所承受扭矩更大,锥齿轮破坏最大处为小齿轮齿根处;由图11可知,小齿轮局部的应力集中在齿根位置,大齿轮局部应力也基本集中在齿根位置,少部分集中在齿面上。

4 结论

本文根据某机车工况要求,基于洛-卡氏制的弧齿锥齿轮对后桥差速器进行了设计,并基于理论计算和Kisssoft软件对差速器的弧齿锥齿轮副强度校核进行了对比分析,发现二者误差在5%以内。再以弧齿锥齿轮的参数为变量,以锥齿轮的体积最小为目标,基于非线性规划优化方法对弧齿锥齿轮副进行了轻量化设计,优化后锥齿轮的体积减少6.3%。根据优化后的锥齿轮副的参数,对弧齿锥齿轮副啮合及差速器壳体进行有限元分析、疲劳分析,得出锥齿轮副及差速器壳体的应力云图、变形云图、应变云图,及锥齿轮副的安全因子、寿命云图、破坏云图、双轴指示云图,根据有限元及疲劳分析仿真结果验证了优化设计后的差速器满足要求。