机械钻机电代油节能减排效果测试方法研究

张 健, 周 霞, 刘 旭, 赵 猛, 张钦钦, 黑 亮

(1中国石油川庆钻探工程有限公司安全环保质量监督检测研究院 2国家工信部工业(石油井控和钻采设备)产品质量控制和技术评价实验室 3中国石油集团渤海钻探工程有限公司泥浆技术服务分公司 4中国石油集团渤海钻探工程有限公司第二钻井工程分公司)

近年来,中石油集团公司特别强调在钻井生产中节能降耗,减少碳排放,降低生产成本。在此基调下,国内各大油田电网覆盖率越来越大,电动化钻机的应用不断增加,由电能作为动力源驱动钻井设计已成为钻井工程的必然趋势[1]。机械钻机“电代油”技术,就是对柴油机驱动的钻机进行电动化技术改造,通过多台高/低压电机和无级调速液力耦合减速器改变钻机传统的柴油机驱动方式,将柴油机并车驱动改为交流电动机并车驱动。实施此项技术后,泥浆泵排量大、泵压高,转盘转速高、扭矩大,可大大提高钻进速度。“电代油”钻机与柴油动力钻机相比,体积小,重量轻,运转平稳,振动小,噪声低,避免了废气对环境的污染。据统计,每部钻机年消耗柴油1 000余吨、机油10余吨,由于柴油机结构复杂,跑、冒、滴、漏现象严重,若采用电代油技术将很好地避免上述情况,同时减少二氧化碳、氮氧化物和可吸入颗粒物等排放,具有显著的经济效益和社会效益。为更好地评价机械钻机电代油技术的节能减排效果,需要研究一套针对性的测试方法。

一、节能减排效果量化原理

1. 节能效果

机械钻机电代油技术节能效果量化原理是通过对钻机电代油项目改造前后动力端设备的单功率标煤消耗量的对比计算得出其节能率,见式(1):

(1)

式中:φ—节能率,%;Q—柴油机燃油消耗率,g/kWh;ηt—变压器运行效率,%;ηe—电动机运行效率,%;ce—电力折标煤系数,gce/kWh;cd—柴油折标煤系数,gce/g。

2. 减排效果

机械钻机电代油技术减排效果量化原理是根据改造前柴油机燃烧柴油的二氧化碳排放量来评价改造后使用电力的二氧化碳减排量,见式(2):

Wco2=Q×EFco2×10-3

(2)

式中:Wco2—“电代油”改造后二氧化碳减排量,kg/kWh;EFco2—柴油燃烧的CO2排放系数,kg/kg。

二、关键参数测试与计算方法

1. 柴油机燃油消耗率

在柴油机正常运行情况下,通过对柴油机的燃油温度、燃油消耗量、输出轴扭矩和转速等运行数据进行测试,计算出柴油机的燃油消耗率。在无法直接测试柴油机输出轴扭矩和转速的情况下,通过对柴油机的燃油温度、燃油消耗量、排烟温度、烟气成分、冷却水温度等运行数据进行测试,计算出柴油机的燃油消耗率。具体可参照Q/SYCQZ 1001-2015《钻机电代油节能效果测试》进行测试计算。

2. 变压器运行效率

在变压器正常运行下,通过对变压器的低压输出端电流、电压、有功功率、视在功率、功率因数等运行数据进行测试,计算变压器的运行效率[2]。

β=If/Ie

(3)

式中:β—变压器负载系数;If—变压器负载电流,A;Ie—变压器额定电流,A。

变压器输出功率按式(4)计算:

Pb2=βSNcosφ

(4)

式中:Pb2—变压器输出功率,kW;SN—变压器额定容量,kVA;cosφ—变压器功率因数。

变压器负载损耗按式(5)计算:

PK=β2PKN

(5)

式中:PK—变压器负载损耗,kW;PKN—变压器在额定电流时的负载损耗,kW。

变压器输入功率按式(6)计算:

Pb1=Pb2+Pb0+PK

(6)

式中:Pb1—变压器输入功率,kW;Pb0—变压器空载损耗,kW。

变压器运行效率按式(7)计算:

(7)

式中:ηb—变压器运行效率,%。

3. 电动机运行效率

在电动机正常运行情况下,通过对电动机的输入电流、电压、有功功率、视在功率、功率因数、电源频率以及输出轴扭矩、转速等运行数据进行测试,计算出电动机的运行效率。

电动机输出功率按式(8)计算:

(8)

式中:Pd2—电动机输出功率,kW;T—电动机输出扭矩,N·m;n—电动机主轴转速,r/min。

电动机运行效率按式(9)计算:

(9)

式中:ηd—电动机运行效率,%;Pd1—电动机输入功率,kW。

三、现场测试

1. 改造情况

中石油川庆钻探工程有限公司某机械钻机在四川长宁某平台作业,使用2套变频电机动力机组替代原配备的2台济柴190型柴油机动力机组,保留1台柴油机动力机组作为在工业电网停电时的应急作业备用。变频电机动力机组与柴油机动力机组能够进行互换,在不满足工业电网供电的条件下,可以恢复到改造前柴油机动力机组驱动钻机的状态。为验证电代油技术在此次改造应用中的节能减排效果,运用本文方法开展现场对比测试。

2. 现场测试情况

2.1 节能效果

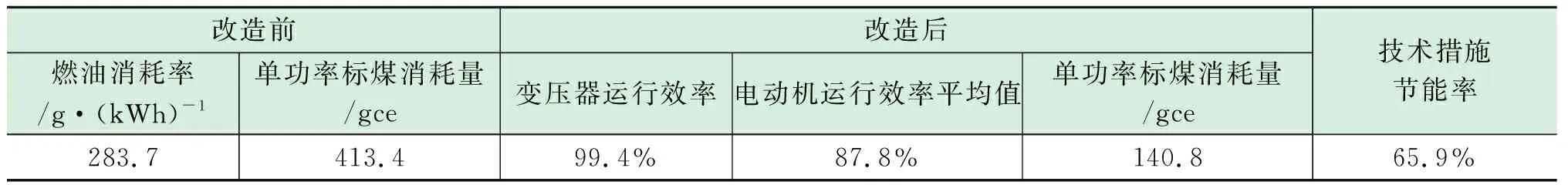

根据上述测试和计算方法,该钻井队应用电代油技术对钻机进行改造后,综合能耗下降了65.9%,节能效果十分显著,见表1。

表1 电代油技术措施节能率计算结果

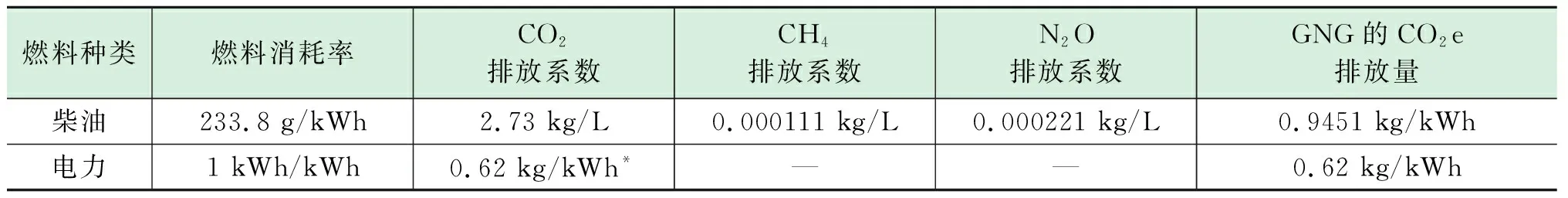

表2 电代油技术GNG减排率计算结果

2.2 减排效果

钻井作业消耗的柴油或电力所排放的GNG(温室气体)主要包括二氧化碳(CO2)、甲烷(CH4)和氧化亚氮(N2O),则根据上述测试和计算方法,此次电代油改造所获得的GNG减排率计算结果如表2。

由表2可以看出,钻井队应用该网电装置进行钻机“电代油”技术改造后,单功率可以减少GNG CO2e排放量0.325 kg,同比下降了34.4%,温室气体减排效果明显。

四、结论

(1)通过对机械钻机电代油技术改造原理的研究分析,推导出了机械钻机电代油改造的技术节能率计算公式,为机械钻机电代油改造项目节能量的测算提供了理论依据。

(2)通过对钻井作业燃料消耗所排放温室气体种类的分析,提出了机械钻机电代油技术二氧化碳减排量计算公式,为机械钻机电代油技术改造项目的GNG综合排放量及环保效果评价提供了科学依据。

(3)通过在长宁某平台某机械钻机电代油改造项目的现场测试计算与分析,验证了本方法的可操作性,对机械钻机电代油改造项目节能减排效果的测试与评价具有较强的指导意义。