机械设备安装中关于轴对中的技术分析

(广西机电技师学院 广西 柳州 545005)

在机械设备安装中,常常涉及到联轴器的安装。联轴器是联接轴与轴或轴与回转部件为一体,在传递运动和动力过程中一起回转而不脱开的装置。联轴器可以补偿两轴的相对位移,起到缓冲、减振和安全防护的作用。当同轴度误差超差后,将造成轴承上受有附加力,从而严重地降低轴承的使用寿命,并加快轴承密封件的磨损,导致设备的泄漏现象出现。此外,同轴度超差还会造成机器振动,机器噪音增加,能量消耗增加,零件疲劳破坏等一系列不良影响。不对中的形式归纳起来可分为3种,如图1。

图1 轴不对中的表现形式

轴对中就是指对有动力传递关系的两根轴进行同轴度调整连接,常见的比如电机与油泵的对中连接,电机与减速机的对中连接等,其目的在于减少由联轴器连接的两个相邻轴之间的错位量,使旋转中心尽量重合。良好的对中能降低设备运行的振动;减少能量损失;降低轴承、密封件、联轴器等的磨损;还有助于提高产品质量。轴对中常用的方法有单表法、双表法、激光对中仪对中法三种。

一、单表法(单表双打)

只测定联轴器轮毂外圆的径向读数,不测量端面的轴向读数,测量操作时仅用一个百分表,故称单表法。图2是单表法的安装结构示意图。

图2 单表法的安装示意图

图3 数据记录方法

操作步骤:先将表座安装在A端,百分表打在B端的外圆顶上,表针调零后转动A端360度,每转90度记录一次数据。再将表座安装在B端,百分表打在A端的外圆顶上,表针调零后转动B端360度,旋向与第一次同向,每转90度记录一次数据。根据数据计算出电机脚的调整量进行调整达到对中的目的。如图3所示。

对中原理:第一次记录的四个数据取水平方向和垂直方向的差值的一半进行调整电机端,消除平行度误差;两次测得的数据对应进行比较,根据比较的差值在水平方向和垂直方向绘制两个B点至A点的斜率图,再根据B点到电机前脚与后脚的距离将斜率线延长,按相似三角形的比例就可以得出电机的调整量。这种方法需要多次重复测量才能达到准确的对中。

技术分析:用这种方法使同轴度误差的评估变得较为简单,特别在两个轴分离较远时,本方法更为准确,易于以图形来显现出调整轴轴线的位置,画图较为简单,测量过程不易受两个轴的轴向窜动的影响。但操作较为繁琐,两次安装的位置和打表的位置要对应,转动的起始点也要对应,容易引起操作不当的误差。

二、双表法(轴-径向)

轴-径向双表组合测量法是利用两个百分表分别打在调整端的外圆和端面上,转动表座,按水平和垂直的极点分别同时记录两组数据。

图4 轴-径向双表法安装示意图

图5 轴-径向对中调整原理

操作步骤:测量时,用百分表架将两个百分表安装在基准轴(S)上,用于测量调整轴(M)的同轴度误差(如图3所示),其中,径向百分表的测量杆指向半联轴器(或轴)的外圆表面并垂直于轴线,用于测量调整轴的径向位移误差值;轴向百分表的测量杆垂直于半联轴器(或轴)的端面(平行于轴线),用于测量调整轴的角度位移误差值。测量时,分别在四个测量位置(0°、90°、180°、360°)进行测量并记录数据。

对中原理:外圆百分表检测两轴的平行误差,端面百分表检测轴心线的转角误差,根据表针摆动记录数据绘制斜率图,计算出调整量后再调整电机在水平和垂直方向的位置,达到对中的目的。如图5所示。

技术分析:这种方法是比较简单和容易操作的,且数据直观;只要表架的长度和刚性够,不受两轴距离的影响;最大的优点是可以实时调整,边检测边调整。几个需要注意的是移动端必须有法兰盘,法兰盘的直径越大数据月准确;百分表的安装最好垂直于被测表面;对中调整顺序为先调整垂直方向,再调整水平方向。

三、激光对中仪对中法

激光对中仪运用CCD激光感应技术,准确图形化显示两轴线的偏摆情况,用蓝牙无线连接主机和激光测头,让操作更加快捷方便精准。因为激光不同于其它光束,它拥有很强的穿透力,以及不受温度等外界因素困扰等特点,被广泛用于进行对中操作。Fixturlaser采用了大量新技术,比如分辨率和线性度更高的CCD激光感应技术,准确生动的图形化操作指引,以及可选的无线连接。这些技术结合成为了一套更加简便、快捷的激光对中系统(如图6所示)。

图6 激光对中系统

图7

操作步骤:先检查激光对中仪的各零件是否完好,电量是否足够,通信是否正常;然后将激光测头安装在轴上,S测头安装在固定端,M测头安装在移动端,粗调好两个测头的相对位置后预紧;再打开主机连接通信,按图7的指示测量出4个距离尺寸依次输入主机存储,这4个数据将是电脑计算斜率比例的基础参照;接下来调整两个测头在垂直和水平方向的相对位置,误差不得超过0.3°,如图7的顶端所示;然后分别在3、12、9点钟方向测量三次,主机会自动计算并显示检测结果,如图8所示。

图8

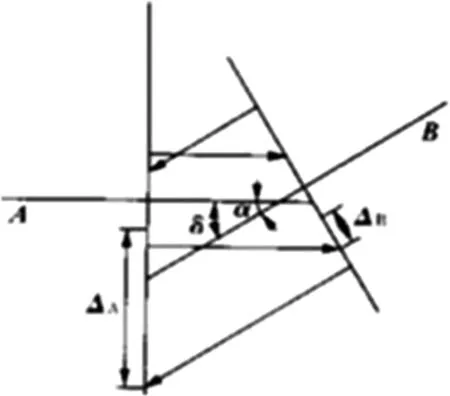

对中原理:如图9所示,激光束分别从装在S、M轴上的两只测量器发出,并被对方所接收。当光束落在接收器的光电点阵CCD采集面上时,便形成一个很小的照射区域;仪器主机经过计算,确定出该照射区域的能量中心点。随着轴的转动,各自光束的能量中心点也分别在对方接收器的CCD采集面上移动。仪器根据位移量即可计算出被测设备的轴偏差和角偏差。激光对中仪是通过分别测量两个正交平面内实际偏差的分量、并分别纠正其分量偏差来调整对中设备的。现将激光对中仪的工作过程简化,如图7所示,并研究其中一个平面内的偏差分量。图中,A和B分别为两个被测轴的轴心线,S为测得的两只测量器间的距离,δ为两轴联接端面处的轴偏差(通常位于两测量器间的中点),α为两轴间的角偏差。两轴经过180°的翻转,轴上的测量器便从两轴的上半部分别移至下半部,此时,激光束分别在对方接收器的CCD采集面上发生位移,设位移的径向分量分别为ΔA和ΔB,可知角偏差与径向位移分量的关系为:tanα=(ΔA+ΔB)/2S(式1)。假设B轴作平移,使两轴在中点处重合,则ΔA和ΔB将分别变为ΔA-2δ和ΔB+2δcosα。根据对称原理,可知轴偏差与径向位移分量的关系为:ΔA-2δ=ΔB+2δcosα(式2)。

图9

从以上分析可知,激光对中仪的测量值仅与对方接收器CCD采集面上光束能量中心位移的径向分量有关。由(式1)可知,角偏差的任何微小变化均可从ΔA+ΔB的变化中检测出来,而使用千分表是无法做到这一点的;(式2)则表明,当角偏差很小时,cosα=1,δ=(ΔA-ΔB)/4,测量的精确性相当高。值得一提的是,大多数激光对中仪除了能精确地测出轴偏差和角偏差外,将设备地脚垫平点与测量器的距离输入仪器(见图7),还能计算出设备各个地脚的垫平值及平移值,大大方便了设备的调整。

技术分析:

1.先做软脚测试,就是要保证电机的安装脚在同等拧紧力矩下处于同一平面,再对中测量,可以有效减少返工次数。

2.对中转动检测结果一定要重复测得相同结果后再松开螺栓调整,针对同一台设备同一次对中,每次转动都按相同的测量点顺序测量。

3.转动度数时两边探头的倾角度差异须小于0.3度。

4.得到的测量结果以画面左侧的联轴器中心数据为准,地脚调整量仅供参考,先调整垂直方向,再调整水平方向。

5.垫片张数越多,累积厚度越大,两张0.1mm的垫片叠加后累积厚度达到0.15mm。

6.在收紧地脚螺栓的过程中,左右方向会产生少量位移,可以先测出螺栓紧固前后的变化量,在最终紧固前预置。经实际操作还有两个容易被忽略的因素就是一定要保持测头镜片的清洁,以及当偏差太大时仪器显示不出真值。

四、三种方法的应用成效

单表法的应用对场地环境的要求较低,操作简便但较繁琐,计算相对复杂,需要一定的理论知识基础,比较适用于较大型设备,受误差的影响对中精度不高,实际使用较少。轴-径向双表法的应用最为广泛,操作人员易于理解掌握,对中过程直观,在对端面有法兰盘的轴对中应用中精度较高,虽然应用效果较好,但对于大型和没有端面法兰的设备不太适用。使用激光对中仪除了成本较高外没有明显的缺点,操作人员需经培训,熟练掌握操作要领后能快捷、高效、高精度的完成各类轴的对中,应用效果良好,是目前行业发展的趋势。需要注意的是无论使用哪种方法对中,在检测前和调整后都必须按规定的力矩要求拧紧螺钉,才能保证结果的一致性,另外在设备的冷态和热态两种状态下的运行精度是有差别的,所以在冷态对中达标后还需要在热态下复检,这时用激光对中仪检测对中就更具优势。