SOP封装器件引脚成型技术研究

朱丽燕 张易

【摘 要】:为了克服传统SOP封装元器件手工成型方式效率低、不易对位、易损伤器件本体和引脚、无法同时批量成型和快速剪切引脚的缺陷,提高成型效率、保证产品的质量,设计了SOP封装器件手工成型工装,对工装进行了验证,能够保证SOP封装器件一次成型的可靠性及一致性,减少报废率,提高产品质量和生产效率。

【关键词】:SOP封装元器件;引脚成型;工装设计

1 引言

SOP封装元器件是指元器件引脚从元器件两端引出的集成芯片器件,通常指两侧有引线的集成芯片,一般有8/10/12、14只引脚,它是电子产品中不可或缺的元器件。而在电子产品生产过程中,通常需要在焊接前对其进行成型处理,即对集成芯片的引脚进行成型和剪切。传统的SOP封装元器件手工成型方式是用旧工装进行成型,且只能一次成型1只器件,剪切引脚需要拿下器件后剪切,其缺陷是成型效率低、不易對位成型、易损伤器件本体和引线、虽然目前市场上存在各类自动或半自动成型机,能有效地实现器件批量成型,但对于多品种、小批量的生产模式,限于种类多和数量少的因素,无法得到有效运用。设计手工成型工装能够在小批量、多品种的产品中,起到灵活,多变的作用。

2 成型工装的主要原理

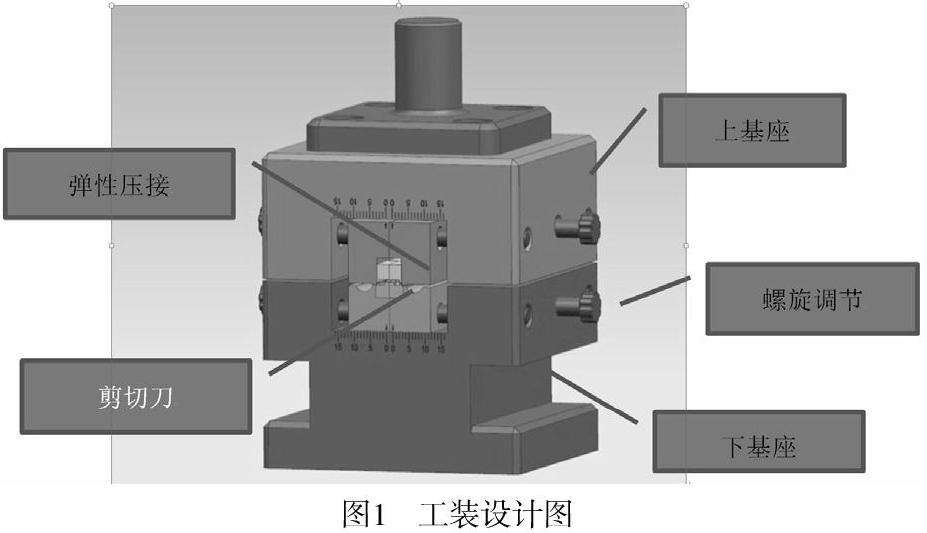

该器件来料状态是引脚较长且在器件中间呈平直状态,器件引脚与器件底部未在同一平面上,引脚位置比器件底部要高,厂家未进行成型处理,无法直接贴装。设计工装可以一次性成型7只器件,并能保证器件成型满足相关标准要求,并且在成型后可以在夹具上快速剪切引脚,保证引脚长度的一致性,大幅度提高了生产效率与质量。(如图1)。

3 工装防呆防错技术

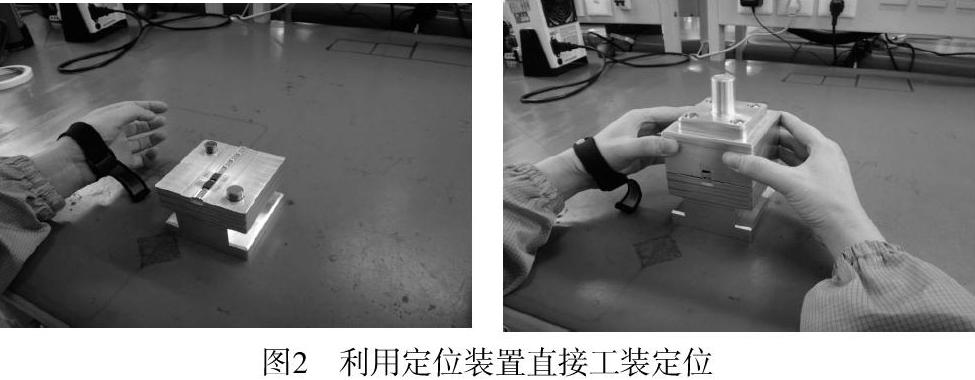

器件成型时,首先将其进行可靠有效的固定,使其器件不会出现偏移、晃动的情况,并在工装底座对角设计了定位柱(如图2),可以按压盖板直接操作,无需对位,在成型时不会损伤器件引脚、本体,提高了成型效率与质量。

4 引脚快速剪切技术

经团队多次商议决定将下模设计成可拆卸式,将其宽度设计为等于引脚剪切后所需要的长度,在剪切引脚时将下模的边缘作为限位的辅助手段,实现了引脚剪切时的“盲剪”操作。此外,可拆卸式的下模还有利于后续的更换,可谓一举两得。(如图3)。

5 压模更换技术

压模是整个工装最核心的地方,其随时具备良好的状态是保证器件成型良品率的关键。由于原工装的本体和压模是一体的,磨损后无法更换,只能报废,所以设计思路就是将工装本体和压模单独进行设计而后组装到一起。压模和本体间采用过度配合设计,压模可实现快速拆换。当压模出现磨损后只需要更换上、下模或者一同更换,从而解决只能报废整个工装造成的成本浪费和时间浪费。结合实际的使用效果来看,只需要5秒就可完成下模的更换,上模的更换也仅需5分钟。(如图4)。

6 成型效率提升技术

工装的设计思路是,增加上模面积和重量,减小成型时需要施加于上模的压力,使整个成型过程的受力更易于控制,作于于器件引脚的力均匀而且线性,达到实际可成型的器件数就是设计时的理论可成型器件数。实际使用过程中,同时成型7只器件,只需要较小的力就可完成。大幅度提升了效率与质量。

成型+剪脚7只器件,原工装耗时:(30+30+5+3)×7=476S,新工装耗时:40+40+3=83s

相比原工装,新工装处理每只器件可节约(476-83)/7=56.1S,效率提升:56.1s/60s×100%=93.5%

7 应用情况

成型工装实物在多个工程项目中进行了实际使用,成型工装操作方便,实际可用性强。在使用过程中器件引脚两端同时成型提高了生产效率,并且引脚成型无损伤,器件两端肩部成型长度一致,(如图5所示),满足器件引脚成型质量要求。

8 结束语

该技术解决了集成芯片SOP封装,型号为SNJ5407W器件批量成型难题。快速剪切引脚问题,通过对比验证以及一年多以来的实践使用证明,该技术能够明显提高SMT生产线的生产效率,提高产品的质量,保证产品的安全,降低操作者的劳动强度。有效的保证了产品成型质量的提升,为电装装配出高质量的产品,做了焊前最充分的保障。

参考文献:

[1]QJ3171—2003 航天电子电气产品元器件成型技术要求:中国航天科技集团公司八院八一三所

作者简介:

朱丽燕(1995),女,四川南充人,大专无线电高级工,研究方向:无线电手工装接。

张易(1993),女,四川简阳人,大专,无线电高级工,研究方向:无线电手工装接。

(作者单位:中电天奥有限公司)