高铝质磷酸盐陶瓷制备研究

李 亮,杨 成,冉梦婷

(攀枝花学院钒钛学院,四川攀枝花617000)

磷酸盐陶瓷是由多种无机物制备的一种材料。以粘土熟料或矾土熟料为骨料、 工业磷酸或磷酸盐为结合剂、 高铝水泥为促凝剂混合制成的无机陶瓷材料,具有强度高、耐火度高、热震稳定性好及耐磨性能好等特点,通过改变原料中的Al2O3含量,可使陶瓷在1 450~1 600 ℃下使用,是使用温度较高的一种陶瓷材料[1],可用于铝合金、铜合金、铸钢、铸铁及高温合金等多种合金材料的精密铸造。 笔者以矾土粉、磷酸二氢铝、铝酸盐水泥、硅微粉、氧化铝等为主要原料, 采用浇注成型的方法制备高铝质磷酸盐陶瓷材料[2-3],研究了保温时间、煅烧温度和磷酸二氢铝用量对高铝质磷酸盐陶瓷性能的影响, 并对陶瓷材料的物相和形貌进行分析, 以寻求制备高铝质磷酸盐陶瓷材料的最优工艺条件。 分析了制备高铝质磷酸盐陶瓷的成瓷机理, 优化了高铝质磷酸盐陶瓷的制备工艺参数, 提高了高铝质磷酸盐陶瓷的综合性能。

1 实验方法

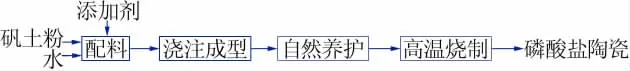

以矾土粉(粒度≤0.088 mm)为主材料,以硅微粉、铝酸盐水泥、减水剂、氧化铝粉和磷酸二氢铝为添加剂,通过配方优化和烧结制度优化,制备出高性能的高铝质磷酸盐陶瓷。 工艺流程见图1。

图1 制备高铝质磷酸盐陶瓷工艺流程图

1)配料:按照实验配方称量特级矾土粉、硅微粉、铝酸盐水泥和磷酸二氢铝等原料,混合均匀。

2)困料:将混合好的粉料加入一定量水,搅拌成半干半湿状态,放在烧杯中密封静置24 h。

3)浇注成型:将困好的粉料加入适量水和铝酸盐水泥,搅拌均匀使物料具有一定的流动性,然后倒入50 mm×50 mm×50 mm 模具中振动成型,放置24 h;自然凝固后拆模,试块放置12 h,使其充分干燥。

4)煅烧:将干燥的试块按照设定的烧成制度煅烧,严格控制升温速率、保温时间和冷却速度。

5)检测:对烧结好的试样进行抗弯强度和吸水率检测;将试样粉碎后进行X 射线衍射(XRD)和扫描电镜(SEM)分析。

2 结果与讨论

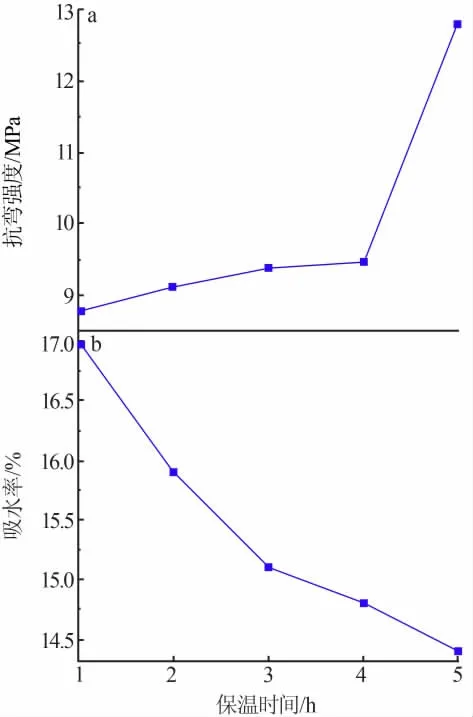

2.1 保温时间对高铝质磷酸盐陶瓷性能的影响

固定条件:矾土粉用量为98.5%(质量分数),铝酸盐水泥用量为1.5%(质量分数),减水剂用量为外加0.1%(质量分数),煅烧温度为1 250 ℃。考察保温时间对高铝质磷酸盐陶瓷性能(抗弯强度和吸水率)的影响,结果见图2。 从图2a 看出,随着保温时间增加,抗弯强度逐渐增大。 当保温时间由1 h 增加到5 h 时,抗弯强度由8.76 MPa 升高到12.77 MPa。 从图2b 看出,随着保温时间从1 h 增加到5 h,试样的吸水率降低,由16.97%降低到14.39%。 特级矾土的化 学 成 分 为SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O和TiO2, 主要成分为SiO2与Al2O3。 在1 250 ℃烧结时,SiO2与Al2O3会发生反应生成莫来石相,随着保温时间的延长,生成的莫来石相增多,莫来石相呈针状或柱状,可以形成较好的机械接触和连接,增加晶粒之间的断裂应力,使陶瓷的抗弯强度提高。 在1 250 ℃时,矾土粉中的Al2O3会形成刚玉相,随着保温时间的延长,刚玉相的数量增多,晶型不断完整,可以提高陶瓷的抗弯强度。 随着保温时间的增加,坯体不断完整,坯体出现收缩、气孔率降低,因此吸水率降低[4-5]。

图2 保温时间对高铝质磷酸盐陶瓷抗弯强度(a)和吸水率(b)的影响

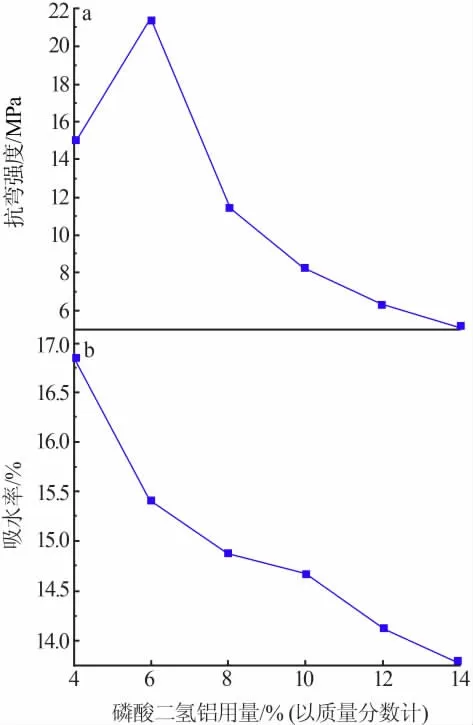

2.2 磷酸二氢铝用量对高铝质磷酸盐陶瓷性能的影响

固定条件:矾土粉用量为96%,铝酸盐水泥用量为4%,减水剂用量为外加0.1%,煅烧温度为1 250 ℃,保温时间为3 h。 考察外加磷酸二氢铝用量(以质量分数计)对高铝质磷酸盐陶瓷性能(抗弯强度和吸水率)的影响,结果见图3。 从图3a 看出,当磷酸二氢铝用量为6%时, 高铝质磷酸盐陶瓷的抗弯强度达到最大值21.3 MPa, 当磷酸二氢铝用量超过6%以后, 高铝质磷酸盐陶瓷的抗弯强度降低, 表明添加6%的磷酸二氢铝对提高高铝质磷酸盐陶瓷的抗弯强度较适宜。 从图3b 看出,磷酸二氢铝用量由4%增加到14%的过程中,高铝质磷酸盐陶瓷的吸水率由16.80%降低至13.75%,表明添加磷酸二氢铝可以促进高铝质磷酸盐陶瓷的烧结,有利于降低高铝质磷酸盐陶瓷的气孔率。 添加磷酸二氢铝后,Al(H2PO4)3在150 ~180 ℃发 生 脱 水 缩 合 转 变 成AlH2P3O10·H2O,AlH2P3O10·H2O 在220~300 ℃不断失去结合水转变成AlPO4和Al(PO3)3,这两种磷酸盐形成相互交连的网状架状结构留存在陶瓷坯体中,对提高高铝质磷酸盐陶瓷的抗弯强度和降低吸水率有利[6-7]。

图3 磷酸二氢铝用量对高铝质磷酸盐陶瓷抗弯强度(a)和吸水率(b)的影响

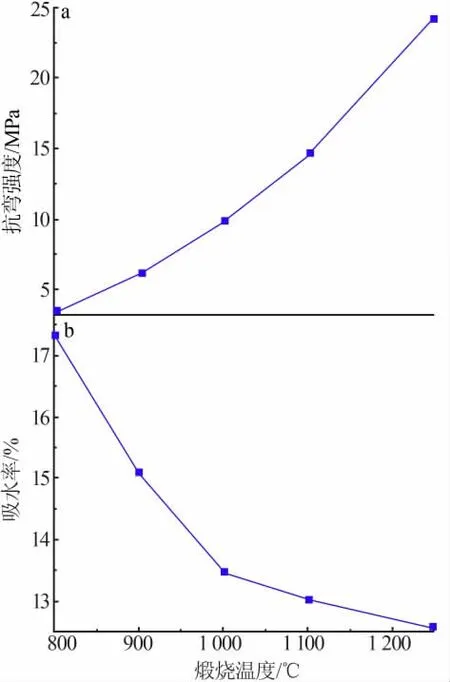

2.3 煅烧温度对高铝质磷酸盐陶瓷性能的影响

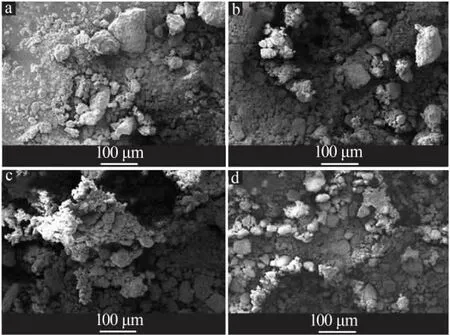

固定条件:矾土粉用量为96%,铝酸盐水泥用量为4%,减水剂用量为外加0.1%,磷酸二氢铝用量为外加6%,保温时间为4 h。 考察煅烧温度对高铝质磷酸盐陶瓷性能(抗弯强度和吸水率)的影响,结果见图4。 从图4b 看出,陶瓷材料的吸水率随着煅烧温度的升高逐渐降低, 当煅烧温度为800 ℃时材料的吸水率为17.3%,当煅烧温度为1 250 ℃时材料的吸水率下降为12.6%。这是因为,在煅烧过程中样品表面能减小,颗粒间相互靠近、扩散并向气孔部位填充,逐渐减小了气孔所占的体积,从而产品结构趋于致密。从图4a 看出,随着煅烧温度升高,陶瓷的抗弯强度增加,煅烧温度为800 ℃时,陶瓷的抗弯强度为3.46 MPa,煅烧温度为1 250 ℃时,陶瓷的抗弯强度为24.15 MPa。 一方面是由于煅烧温度升高,陶瓷的气孔率降低,从而使陶瓷的抗弯强度升高;另一方面是由于温度升高,粉体颗粒之间互相成键结合,晶粒逐渐长大,粉体颗粒之间结合能力增强,从而使陶瓷的抗弯强度增加。 图5 为不同煅烧温度制备的高铝质磷酸盐陶瓷的SEM 照片。 从图5 看出,在煅烧温度为950 ℃时,基体烧结迹象并不明显,晶粒之间结合情况不好, 这是由于烧结温度较低没有形成足够的液相填充坯体的晶界处。随着烧结温度升高,液相进一步增加,让一些连通的孔洞闭合,使得坯体的致密化程度增加。 煅烧温度为1 150 ℃时,可以看出颗粒大小比较均匀,颗粒之间连接比较紧密。煅烧温度为1 150~1 250 ℃时,随着烧结温度升高,烧结体反应越来越充分,使得烧结体更加致密,试样的抗弯强度增加、吸水率降低。

图4 煅烧温度对高铝质磷酸盐陶瓷抗弯强度(a)和吸水率(b)的影响

图5 不同煅烧温度制备的高铝质磷酸盐陶瓷SEM 照片

2.4 XRD分析

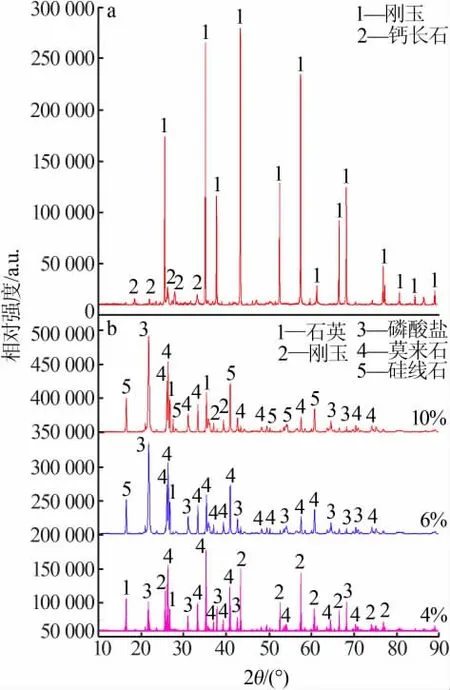

对未添加磷酸二氢铝和添加磷酸二氢铝制备的陶瓷样品进行XRD 分析,结果见图6。 矾土原料中主要有用成分为SiO2和Al2O3,Al2O3占多量,其他少量成分有CaO、R2O。 从图6a 看出,未添加磷酸二氢铝的陶瓷试样, 经过1 250 ℃煅烧主要形成了多量的刚玉相和少量钙长石,未出现莫来石相。在该温度条件下,SiO2和Al2O3可以反应形成莫来石相,由于选择浇注法成型,选用铝酸钙作为凝结剂,会引入一定量CaO,形成的莫来石与CaO 进一步反应生成钙长石[8-9]。 从图6b 看出,经过1 250 ℃煅烧,添加4%磷酸二氢铝样品形成的主要物相有石英、刚玉、磷酸盐和莫来石, 添加6%和10%磷酸二氢铝样品形成的主要物相有石英、刚玉、磷酸盐、硅线石和莫来石,表明增加磷酸二氢铝用量有利于陶瓷新相的形成。对比图6a、b 看出,添加磷酸二氢铝有利于高铝质磷酸盐陶瓷复合相的形成, 促进刚玉和钙长石转化成石英、刚玉、磷酸盐、硅线石和莫来石的复合相,对提高磷酸盐陶瓷的性能有利[10]。

图6 未添加磷酸二氢铝(a)和添加磷酸二氢铝(b)制备的陶瓷样品XRD 谱图

3 结论

1)在矾土粉用量为98.5%、铝酸盐水泥用量为1.5%、减水剂用量为0.1%、煅烧温度为1 250 ℃、保温时间为5 h 条件下, 制备的高铝质磷酸盐陶瓷的抗弯强度可达12.77 MPa、吸水率可降低至14.39%。2)添加磷酸二氢铝可以提高高铝质磷酸盐陶瓷的性能,磷酸二氢铝添加量达到6%时,高铝质磷酸盐陶瓷的抗弯强度达到24.15 MPa。 磷酸二氢铝添加量超过6%以后, 对高铝质磷酸盐陶瓷的抗弯强度不利。 3)添加6%磷酸二氢铝,形成的主要物相有石英、刚玉、磷酸盐、硅线石和莫来石,表明添加磷酸二氢铝有利于陶瓷新相的形成。