低底盘挂装车液压驻车装置设计及有限元仿真

王 辉,郑再象,王世楠,刘龙婷,王维伟

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

液压驻车装置具有结构简单、承载力大、自动化程度高且易于实现集中控制等特点,在工程车辆、航空装卸、大型设备制造等场合中得到广泛应用[1]。液压驻车装置由固定支架、液压缸组件、驻车脚撑等主要部件组成[2-3]。国内外学者对驻车装置的设计研究主要在于使工程车辆等实现平稳作业并提高车架的刚度[4-6]。但对于某些特种车辆,由于其主体尺寸的限制,底盘要求设计的很低,使传统液压驻车装置无法满足越障的要求[7-8]。针对此问题,本文设计了一种可用于低底盘挂装车的液压驻车装置,保留传统驻车装置的功能,必要时也可实现越障。

1 液压驻车装置结构设计

1.1 总体方案设计

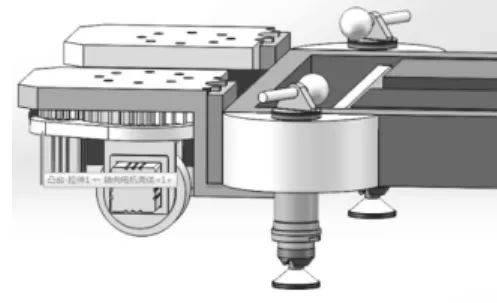

在不改变低底盘挂装车主体结构的前提下使其具有一定的通过性,则需要对液压驻车装置作出相应的改进。本文设计的液压驻车装置可在驻车作业与短距离越障行驶之间自由切换:当进行驻车作业时,液压杆下端连接驻车脚撑;当需要越障时,液压杆下端则连接万向轮组。为了使驻车脚撑和万向轮组实现快速装拆,设计一种快卸连接装置。考虑到液压系统故障或蓄电池电量耗尽等工况,在液压缸外圈设有螺纹,可通过手动转动手柄实现驻车。两种工况的装配图分别如图1、图2所示。

1.2 具体结构设计

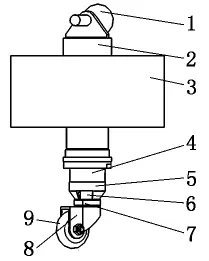

利用SolidWorks设计出液压驻车装置三维模型后再生成二维图,装有驻车脚撑和万向轮组的驻车装置主视图分别如图3、图4所示。

液压缸组件、万向轮组件及快卸装置(由上、下快装套两部分组成)具体结构分别如图5~图7所示。

图2 装有万向轮组的装配图

图1 装有驻车脚撑的装配图

图3 装有驻车脚撑的驻车装置主视图

图4 装有万向轮组的驻车装置主视图

1.3 工作原理

进行挂装作业时,如图3所示,内圈带有矩形螺纹的驻车支架3固定于车架上,液压缸组件(见图5)通过液压缸筒2外圈的矩形螺纹固定于驻车支架上,上快装套5通过螺纹连接固定在液压杆4下端,下快装套6亦通过螺纹连接固定于驻车脚撑7上方。由于驻车脚撑与液压杆的配合为矩形孔配合,约束了5个自由度,剩下的z轴移动自由度由上、下快装套约束。上、下快装套的材料均为片簧,可实现小位移变形并恢复。上、下快装套拧紧时,其梯形槽口平面相互平行,只需将驻车脚撑推入到液压缸矩形孔一段距离,上下快装套即可连接。

图5 液压缸组件

图6 万向轮组件

图7 快卸装置

进行短时间越障时,如图4所示,只需将驻车脚撑抬起并越过上快装套5的挡板,旋转上或下快装套一定角度,使下快装套耳片对准上快装套槽口即可取下驻车脚撑,同样方法换上万向轮组件(见图6)即可。

当遇到驻车液压系统故障,或动力装置不工作等特殊工况,可手动旋转手柄,液压缸筒下行,使驻车装置与地面接触。

2 关键结构有限元仿真

2.1 关键结构的确定

一方面,挂装车正常作业时,液压驻车装置是装配驻车脚撑进行工作,对于需要短距离越障的特殊工况才装配万向轮组工作;另一方面,万向轮组中连接螺杆与驻车脚撑的结构类似,材料也相同。因此,选择驻车脚撑作为关键结构进行强度和刚度校核。

2.2 有限元模型的建立

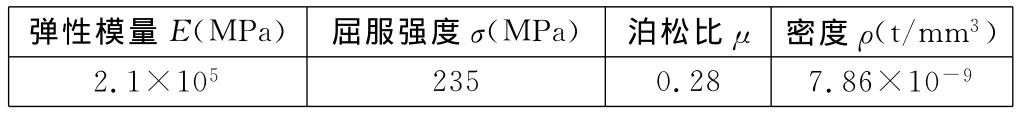

驻车脚撑材料为Q235,材料性能参数见表1。

表1 Q235的主要性能参数

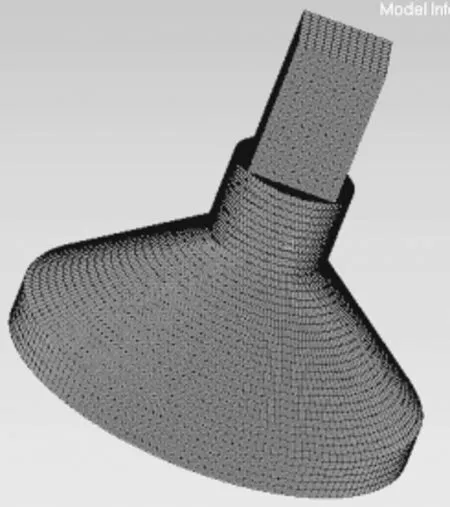

建立驻车脚撑有限元模型如图8所示,模型采用t、mm、s、MPa单位制。对3D网格进行find face检查,发现面网格无自由边与T形边,有较好的连续性(见图9),网格单元总数为1 358 282,节点数为143 078,其中六面体单元CHEXA=135 795,五面体单元CPENTA=33,非六面体单元远远小于总单元数的3%,网格质量较好。

2.3 约束与载荷

挂装车总质量为1 400kg,根据设计要求,其举升能力为750kg。液压驻车装置承受载荷F=(1 400+750)×9.8=21 070N,单个液压驻车装置受力为F/4=5 267.5N,以集中力的方式施加在驻车脚撑顶端平面的中心。边界条件为:约束驻车脚撑底端平面节点的x、y、z轴方向的移动自由度及y轴方向转动自由度。有限元模型加载及约束如图10所示。

图8 驻车脚撑有限元模型

图9 网格质量检查

图10 有限元模型加载及约束

2.4 强度与刚度分析

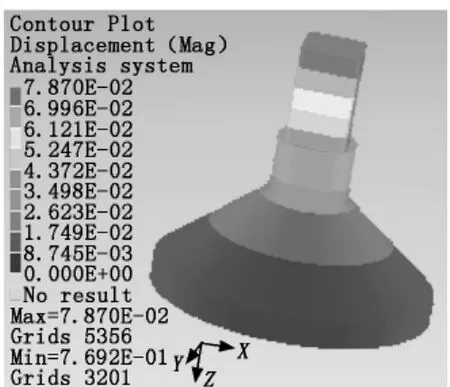

添加约束和载荷后,仿真得到的驻车脚撑应力云图和位移云图如图11、图12所示。

图11 驻车脚撑应力云图

图12 驻车脚撑位移云图

由图11可知:驻车脚撑的最大应力为187.1 MPa,出现在圆柱体与正方体的交界处,此界面有过渡,易出现应力集中现象,符合设计预期。由表1可知,驻车脚撑材料Q235的屈服强度为235MPa,所以驻车脚撑的最大应力小于材料的屈服强度,满足设计要求。由图12可知:驻车脚撑的最大位移出现在最上端,为0.078 7mm,由于载荷直接施加在驻车脚撑最上端,因此最上端位移最大,符合设计预期。根据挂装作业精度要求,最大位移量不能超过0.2mm,驻车脚撑产生的最大位移量在允许的范围内,满足刚度要求。

3 结论

本文针对低底盘挂装车通过性差的问题,在不改变挂装车主体尺寸的情况下,设计了一种液压驻车装置。在挂装作业时在液压杆下端安装驻车脚撑,在短距离越障时则安装万向轮组。为使两者切换方便,设计有快卸装置配合使用。最后使用有限元软件Hyperworks对关键结构件进行强度和刚度校核,结果显示其强度和刚度满足设计要求。