石墨烯/氧化锆复合材料的分散液工艺优化及润湿性能

邹虹荣, 石 磊,林成辉,张亚萍,刘立起

(上海大学复合材料研究中心,上海200444)

氧化锆陶瓷因具有优良的力学性能和化学稳定性,目前已成为一种先进结构和功能材料,具有广阔的市场应用前景[1-3].对于新型金属/陶瓷体系,较常采用的方法是利用合金元素改善钎料的润湿性,进而改善陶瓷基体的润湿性,而一般不会直接改善陶瓷基体的润湿性,因此提高氧化锆陶瓷润湿性对开发新型金属/陶瓷体系具有重要意义[4-5].目前常采用的方法是将颗粒和纤维作为增强体制备复合材料来改善陶瓷的润湿性能.随着2004年石墨烯的发现,石墨烯因本身具有的优异特性在各行各业得到广泛运用.石墨烯是一种由碳原子sp2杂化轨道组成、呈六角形蜂巢晶格的平面薄膜(厚度为0.334 nm),只有一个原子厚度的石墨烯准二维平面晶体结构及平面内共轭π电子体系使石墨烯具有优异的电学、热学和力学性能,且石墨烯具有比碳纳米管更大的比表面积(2 630 m2·g−1)[6-9].当石墨烯作为材料中的添加相时,更大的比表面积可以使其与基体材料具有更大的结合面积,从而使界面结合力增大、改善由基体向石墨烯的应力传递效率,从而提高材料的力学性能[10].由于范德华力的存在,石墨烯不能自发地分散在溶剂中,需要外界作功克服一定的能垒.行星球磨机利用研磨球与石墨烯在研磨罐内高速翻滚,对石墨烯产生强力剪切、冲击、碾压达到粉碎、研磨、分散的目的[11-15].图1为石墨烯的原子结构[6].

图1 石墨烯的原子结构Fig.1 Atom structure of graphene

早在1996年,中国科学院金属研究所Shen等[16]在氩气气氛保护下以720 r/min的转速用行星球磨机干磨石墨得到一些较薄的石墨片层,根据谢勒公式的计算结果认为球磨8 h后石墨片层的厚度在2∼4 nm,并认为进一步球磨会使无定形相增多.Lin等[13]利用球磨机制备了多层石墨烯分散液,研究不同研磨球对石墨烯的影响.根据Raman光谱仪和透射电子显微镜(transmission electron microscope,TEM)观察结果可知,研磨球的硬度不会影响石墨烯的结构,可通过球磨机制备高质量的石墨烯分散液.Fan等[17]通过球磨机成功制备了以水为溶剂的功能化石墨烯纳米片,结果表明该石墨烯纳米片具有良好的储能特性,能在太阳能电池和燃料电池中得到有效运用.Zhao等[18]利用球磨机制备了浓度为0.08 mg/mL的石墨烯分散液,首先通过机械混合将0.02 g石墨分散到80 mL有机溶剂N-甲基吡咯烷酮(1-methyl-2-pyrrolidinone,NMP),二甲基甲酰胺(N,N-dimethylformamide,DMF)和四甲基脲(tetramethylurea,TMU)中,在转速为300 r/min的条件下研磨30 h得到黑色悬浮液.为了将残余石墨和团聚石墨烯去除,将黑色悬浮液在4 000 r/min条件下研磨30 min得到浓度为0.08 mg/mL的石墨烯分散液.通过TEM和Raman光谱仪观察发现,球磨机制备的石墨烯分散液具有良好的微观结构,且球磨法的优点是不需要分散剂.

本工作通过球磨法,利用可变速率比高能行星球磨机成功制备出了石墨烯分散液,并通过X射线衍射仪(X-ray dif f raction,XRD),Raman光谱仪和TEM分析了石墨烯的结构.首次通过加压浸渍的方法将石墨烯分散液浸渍到氧化锆陶瓷基体中,采用微波烧结工艺制备了石墨烯/氧化锆陶瓷复合材料,并在复合材料基体上测试其润湿性能,建立了润湿角与石墨烯分散液浓度之间的关系.

1 实验

1.1 石墨烯分散液的制备

本实验采用QM-BP行星球磨机,在NMP溶剂(分析纯,国药集团化学试剂有限公司)中对石墨烯片(厚度约500 nm,宁夏宝马化工有限公司)进行研磨,然后将研磨后的石墨稀采用激光粒径分析仪测量粒径.QM-BP行星球磨机的具体参数如下.

工作方式:2或4个球磨罐同时工作.最大装样量:球磨罐容积的2/3.进料粒度:610 mm.出料粒度:可达100 nm.转速:公转20∼50 r/min;自转70∼175 r/min.

综合球磨机参数选取25,30,35 r/min的转速对石墨烯进行研磨.

为了使研磨球与石墨烯片有效地做研磨剪切运动,研磨球需要满足一定的级配要求.韩复兴等[19]采用“金字塔”原理和“黄金分割”原理近似确定了研磨球级配要求,当小球质量占70.37%,中球质量占25.93%,大球质量占3.70%,即研磨球的大中小质量配比在19∶7∶1时,球磨机的研磨效率最高,且研磨球总体积不能超过罐体的2/3.根据QM-BP行星球磨机的罐体尺寸,对研磨球的球料比设计配比如表1所示.

表1 行星球磨机中研磨球的球料比Table 1 Ratio of ball in planetary mill

1.2 石墨烯/氧化锆陶瓷的制备及性能测试

采用加压浸渍的方法将不同浓度的石墨烯分散液浸渍到200 MPa压制的氧化锆预制体中,然后在真空环境下1 350◦C微波烧结制备出石墨烯/氧化锆复合材料.将石墨烯/氧化锆复合材料在砂纸上进行打磨抛光,然后采用德国SIBER HENGER CHINA DSA100型视频光学接触角测量仪对石墨烯/氧化锆复合材料的润湿角进行测量.对抛光后的样品在显微硬度计上测试硬度.

1.3 主要仪器

X射线衍射仪,D/MAX,日本理学电机;行星球磨机,QM-BP,南京大学仪器厂;共焦显微Raman光谱仪,INVIA,英国雷尼绍公司;纳米粒度及电位分析仪,ZETASIZER 3000 HS,英国MALVERNLNSTVUMENTS;透射电子显微镜,200 CX,日本理学电机;视频光学接触角测量仪,DSA100型,德国SIBER HENGER CHINA;显微硬度计,Q/NFAK1-2000,上海恒一电子测试设备有限公司.

2 结果与讨论

2.1 石墨烯粒径尺寸分析

根据上述待选参数,通过球磨机分散制备单层或少层石墨烯.选取原始多层石墨烯片50 mg,在NMP溶剂中研磨2 h,研磨后的石墨烯粒径与球料比、转速的关系如图2(a)所示,转速、球料比与粒径的3D关系如图2(b)所示.由图可知,随着转速的增加,粒径呈先减小后增大的趋势,当转速为30 r/min时粒径最小.当球料比中球质量过大时,碰撞几率增加,导致剪切力作用过大,石墨烯的粒径过小.当粒径过小时,比表面积增加会导致表面能增大,从而促使石墨烯发生团聚,使石墨烯的粒径增大.当球料比球质量过小时,会导致石墨烯的剪切作用力弱化,对石墨烯片层的剪切力下降,进而粒径增大.由于受研磨罐体的限制,当研磨转速过快时,研磨球和研磨介质在罐体中做离心运动(见图3(a)),研磨球与石墨烯无相对运动,使研磨球对石墨烯不能进行有效研磨,所以导致石墨烯的粒径变化不大.而当研磨转速过慢时,用于剥离石墨烯的剪切力不足,研磨球之间相互碰撞时压力不足,与石墨烯片层的有效接触减少,不能施加有效的压力和摩擦力,故不能对石墨烯片进行充分研磨(见图3(b)).当转速适中时,研磨球对石墨烯的研磨效果达到最佳(见图3(c)),能够对石墨烯片进行充分研磨,使得石墨烯粒径达到最小.

图2粒径与球料比、转速关系Fig.2 Size of graphene with dif f erent speed and the ratio of ball

图4 为研磨时间与石墨烯粒径的关系.由图可知,随着研磨时间的增加,石墨烯的粒径呈减小的趋势.当研磨时间进一步增加时,石墨烯的粒径急剧增大,原因是当研磨时间过短时,研磨球对石墨烯的碰撞不充分,导致石墨烯片剥离不完全;当研磨时间过长时,由于球磨机具有高能量剪切力,促使石墨烯呈现团聚现象,出现泥化,从而使粒径增大.

根据球磨实验结果可知,球磨机最佳参数为2#球料比,转速为30 r/min,研磨4 h,制备出的石墨烯最小粒径为200.3 nm.图5(a)为根据最佳参数制备的石墨烯分散液,可见石墨烯均匀、稳定地分布在NMP溶剂中,没有出现团聚现象.存放3个月后(见图5(b)),石墨烯分散液没有发生团聚和沉淀现象.

图3 高速、低速和最佳转速时研磨球的运动状态Fig.3 Statement of ball moving with high speed,low speed and better speed

图4 研磨时间与粒径的关系Fig.4 Size of graphene with dif f erent time of grinding

2.2 石墨烯的微观分析

图5 球磨后的石墨烯分散液及存放3个月后的宏观照片Fig.5 Macrophotograph of graphene dispersion immediately after ball milling and after 3 month

图6 球磨前后石墨烯的XRD和Raman图谱Fig.6 XRD pattern and Raman spectrum of original graphene and after ball milling

将石墨烯分散液在180◦C烘箱中烘1 h,得到石墨烯粉末,图6为球磨后石墨烯的XRD和Raman图谱.由图6(a)可知,石墨烯在2θ=23◦处有一个较高的衍射峰,且球磨后的衍射峰半峰宽度由原来的5.7增大到7.4,说明石墨烯经球磨被剥离得更薄,层数更少.图6(b)为研磨前后石墨烯的Raman图谱,由图可知石墨烯的D峰在1 330 cm−1附近,G峰在1 580 cm−1附近,2D峰在2 660 cm−1附近.ID表示石墨烯的sp3轨道杂化,IG表示石墨烯的sp2轨道杂化,ID/IG值与石墨烯的缺陷成正比,其值越低缺陷越少.在球磨前石墨烯片的ID/IG为0.21,球磨后的ID/IG为0.17,表明石墨烯经过球磨之后缺陷不会增加.一般来说,层数越少,2D峰越高,且可以通过I2D/IG值来确定石墨烯的层数.由文献[20]可知,单层石墨烯的I2D/IG值约为2,I2D/IG值越小,表明层数越多.由图(b)可知,球磨前I2D/IG为0.55,且球磨前的2D峰宽约为80 cm−1,表明石墨烯为多层结构(见图7(a)).通过TEM可知石墨烯为多层结构,并且石墨烯表面呈现一定的褶皱.球磨后I2D/IG为1.51,球磨后Raman 2D峰宽约为40 cm−1,为少层石墨烯(见图7(b)),且石墨烯表面的褶皱明显减少.Raman和TEM图表明,通过行星球磨机能够将多层石墨烯片剥离为单层或少层石墨烯结构.

图7石墨烯微观结构TEM图Fig.7 TEM microstructure of graphene

2.3 石墨烯/氧化锆陶瓷复合材料的力学性能

图8 表示不同石墨烯分散液浓度下石墨烯/氧化锆陶瓷复合材料的硬度.由图可知,添加石墨烯对氧化锆的硬度有一定的提升,但达到一定数值后,随着石墨烯分散液浓度的增加,石墨烯/氧化锆陶瓷复合材料的硬度呈现出降低的趋势.当石墨烯分散液的浓度为0.8 mg/mL时,石墨烯/氧化锆陶瓷复合材料硬度的最大值为13.87 GPa,比氧化锆基体增加了18.34%.图9表示不同石墨烯分散液浓度下石墨烯/氧化锆陶瓷复合材料的微观结构.由图可知,随着石墨烯分散液浓度的增加,团聚现象更加严重,从而导致复合材料的硬度降低.

图8不同石墨烯分散液浓度下石墨烯/氧化锆陶瓷复合材料的硬度Fig.8 Hardness of graphene/ZrO2ceramic composites with dif f erent graphene dispersion

2.4 石墨烯/氧化锆陶瓷复合材料的润湿性

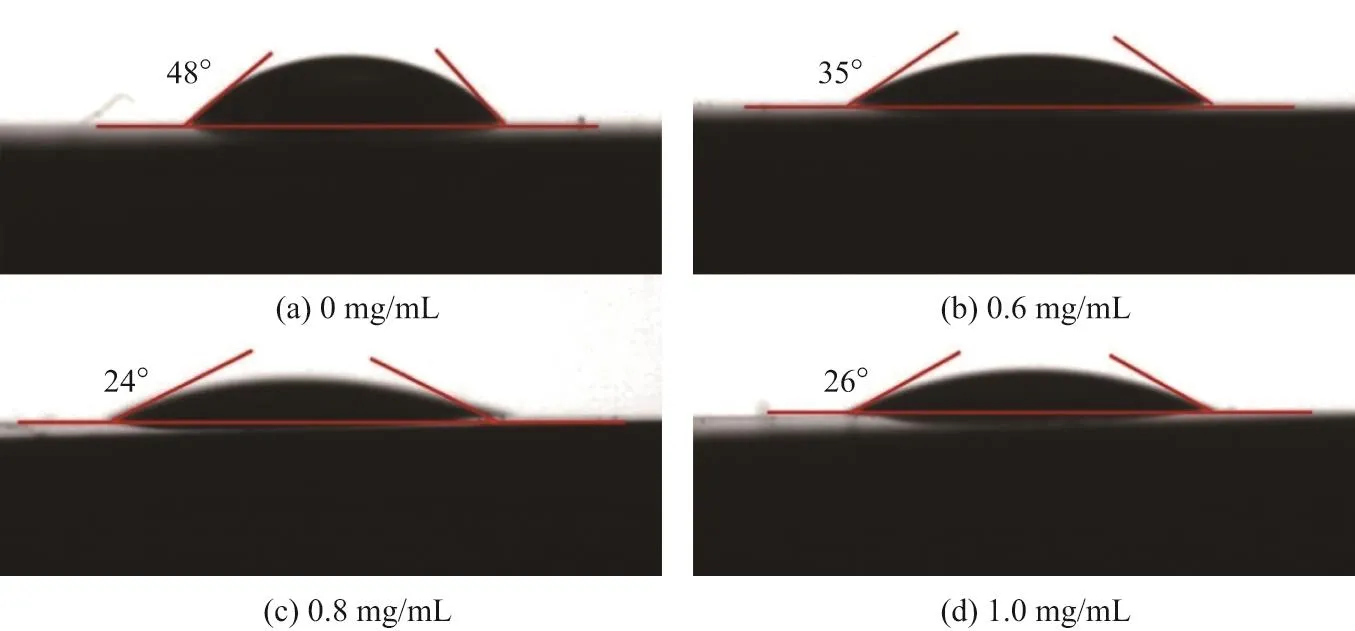

图10 为水、石墨烯/氧化锆陶瓷复合材料润湿角θ与石墨烯分散液浓度的关系.由图可知,随着石墨烯分散液浓度的增加,润湿角θ逐渐减小,且水与石墨烯/氧化锆陶瓷复合材料的润湿角θ都小于90◦,表明石墨烯/氧化锆陶瓷复合材料表面是亲水性的,即液体较易润湿固体,与石墨烯/氧化锆陶瓷的润湿角θ越小,表明与复合材料的润湿性越好.两种探测小分子在复合材料表面的润湿角如表2所示.

图9 不同石墨烯分散液浓度下石墨烯/氧化锆陶瓷复合材料的微观结构Fig.9 Microstructures of graphene/ZrO2ceramic composites with dif f erent graphene dispersion

图10 水、石墨烯/氧化锆陶瓷复合材料的润湿角θFig.10 Contact angle between graphene/ZrO2ceramic composite and water

表2 两种探测小分子在复合材料表面的润湿角Table 2 Contact angle of the composites’surface with two detective molecules

石墨烯/氧化锆陶瓷复合材料的表面能由Owens与Wendt法计算得到,该方法认为对界面产生作用的不仅仅是色散力,还包括氢键在内的极性作用力.

Young方程为

由式(1)∼(4)相结合可得

式(1)∼(5)中:分别是液体表面张力、液体表面张力的极性分量及其色散分量;γs,γps,分别是固体表面能、固体表面能极性分量及其色散分量;θ是液体与复合材料的接触角.

由式(4)可得,只要得到两种表面张力及极性和色散分量的液体在复合材料表面的接触角,就可以计算出固体的表面能及极性和色散分量.表3为探测小分子液体的表面张力参数.

表3 探测小分子液体的表面张力及极性和色散分量Table 3 Surface tension of the detective molecules liquid with their polar and dispersion component mN·m−1

由表2和4可知,由于石墨烯的加入,石墨烯/氧化锆陶瓷复合材料的润湿角不断减小,原理是随着石墨烯分散液浓度的增加,石墨烯与氧化锆陶瓷间的界面黏结能力增强,与氧化锆陶瓷基体之间形成较大相互作用力,导致石墨烯/氧化锆陶瓷复合材料的表面能增加,进而提高了氧化锆陶瓷的润湿性.由复合材料的力学性能可知,当石墨烯分散液浓度为0.8 mg/mL时,复合材料的硬度值最大,故最佳石墨烯分散液浓度为0.8 mg/mL.

3 结论

本工作通过球磨机制备出能改善氧化锆陶瓷润湿性的石墨烯分散液,得出如下结论.

(1)通过实验得出最佳的工艺参数为2#球料比,转速为30 r/min,研磨时间为4 h,制备的石墨烯最小粒径为200.3 nm,石墨烯分散液能够长时间存放且不会出现团聚现象.

(2)Raman和TEM图表明,通过球磨机球磨后的石墨烯I2D/IG值为1.51,球磨后Raman图谱的2D峰宽约为40 cm−1,且石墨烯表面的褶皱明显减少,分散液能够较好地保存单层或少层结构.

(3)添加石墨烯有利于改善陶瓷间的界面结合力,与氧化锆陶瓷基体之间形成较大的相互作用力,随着石墨烯分散液浓度的增加,石墨烯/氧化锆陶瓷复合材料润湿角不断减小,表面能增加,润湿性能变好.