调温水泵轴承开裂失效分析

孟庆武,赵生利,曹君臣,周 健,卢佳欣

(1. 东北石油大学机械科学与工程学院,黑龙江 大庆 163318; 2. 中国石油天然气股份有限公司大庆石化分公司塑料厂,黑龙江 大庆 163714)

轴承是动设备的一种重要部件,功能是支撑机械旋转体,降低转动时的摩擦阻力,并保证其回转精度。当轴承发生失效时,动设备就会发生故障,甚至造成重大事故【1-4】。2018年9月17日15:25,某石化公司塑料厂线性车间技术人员在巡检过程中,发现车间厂房有烟气,将设备紧急停机进行检查,发现1台调温水泵的轴承箱出现问题,后部轴承处过热变色;检查水泵发现,自动补油杯油量充足,而油杯与泵的连接油管内油已经变黑。将水泵轴承箱解体检查发现,泵轴上安装的7314型角接触球轴承的内圈发生开裂。

该调温水泵为进口离心泵,泵轴转速1 500 r/min。2018年8月大检修时更换了新轴承,为NSK公司进口轴承。更换新轴承后,从9月8日水泵启机运转, 到9月17日故障停机,累计运行仅217 h。为了查明水泵轴承开裂的原因,对失效轴承内圈进行了检测分析,同时采取相应技术措施,消除类似的安全隐患。

1 轴承内圈宏观检查分析

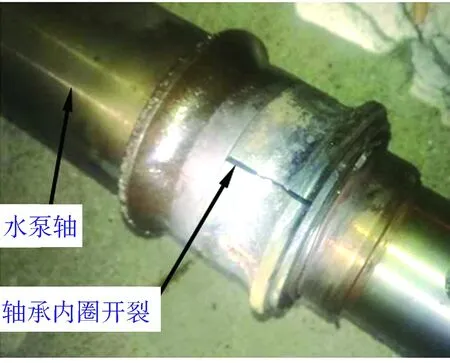

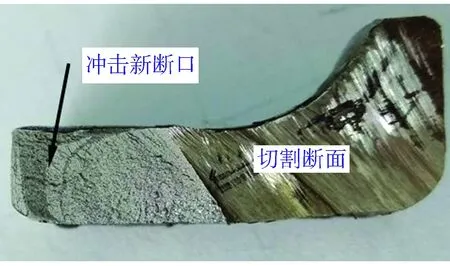

图1所示为水泵轴上的轴承内圈开裂情况。图2所示为拆卸下来的轴承内圈。图3所示为轴承内圈的断口宏观形貌。图4所示为轴承内圈的冲击新断口宏观形貌。

由图1可以看出,水泵轴上的失效轴承内圈部位过热变色。检查水泵自动补油杯,结果显示,其油量充足,但油杯与泵的连接油管内的油已经变黑。这一现象说明,不是轴承润滑系统出现了问题,而是轴承自身出现问题造成过热。失效轴承的外圈基本完好,无开裂现象。由图2可以看出,轴承内圈沿着轴向开裂,断口附近基本无壁厚减薄等大变形情况,在外壁滚道处有一定程度的碾压塑性变形。开裂的轴承内圈被拆卸下来后,依然残留3 mm的开口状态,说明内圈环向内应力较大。由图2和图3还可以看出,轴承内圈的内、外壁表面均颜色发黑。这是内圈开裂后在继续运转过程中由于摩擦生热造成的。

图1 水泵轴上的轴承内圈开裂情况

由图3可以看出,轴承内圈的断口与轴线平行,大部分区域基本与环向垂直。轴承内圈的断口宏观形态分为3个区域:局部裂纹源区、大范围扩展区和少部分最后瞬断区,断口形貌符合疲劳断口特征【5-6】。按照断口颜色暗度以及裂纹扩展纹理路径方向,确认裂纹最初萌生于远离凸缘一侧的外壁微小区域,即裂纹源区。内圈靠近内壁有一窄条斜面断口,颜色与平断口不同,判断为最后断裂位置,即瞬断区。内圈剩余大部分区域为平断口,属于裂纹萌生后的扩展阶段,即扩展区。

图2 拆卸下来的轴承内圈

图3 轴承内圈的断口宏观形貌

图4 轴承内圈的冲击新断口宏观形貌

轴承内圈试样截取时只切割一多半截面,剩余部分采用锤击的方法冲断,以检验其是否具有较大脆性(因内圈尺寸过小,无法制备标准冲击试样)。锤击时发现,内圈试样极易冲断,并且由图4可以看出,锤击冲断试样的新断口也基本无塑性变形,冲击打开的新断口大部分区域颜色光亮,说明其脆性较大。

2 内圈断口微观检测分析

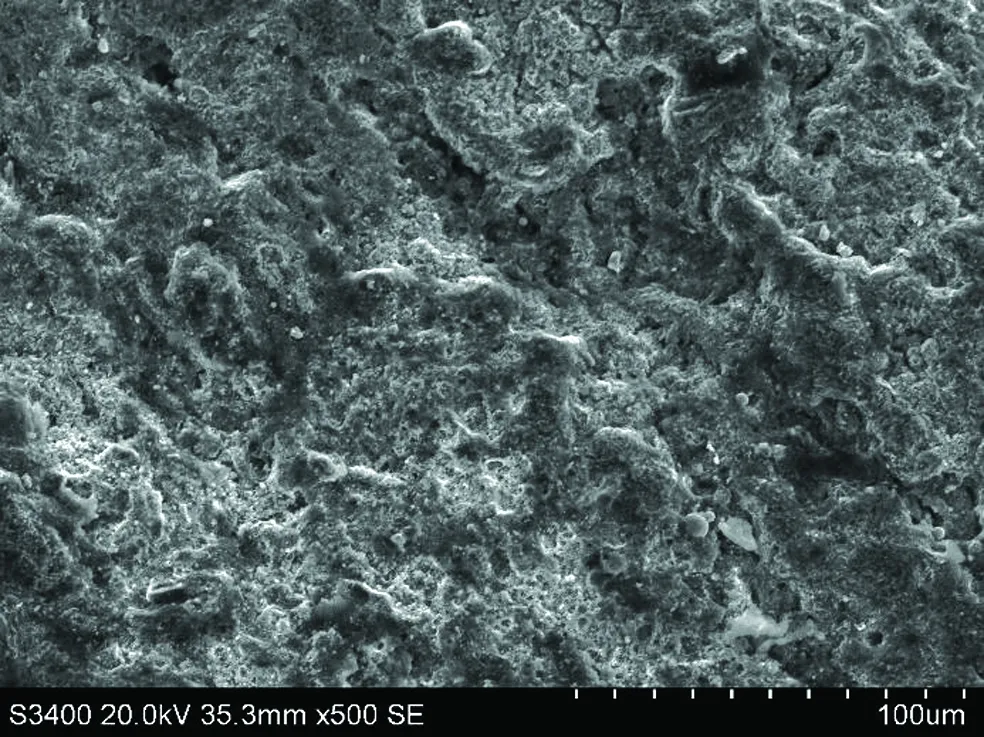

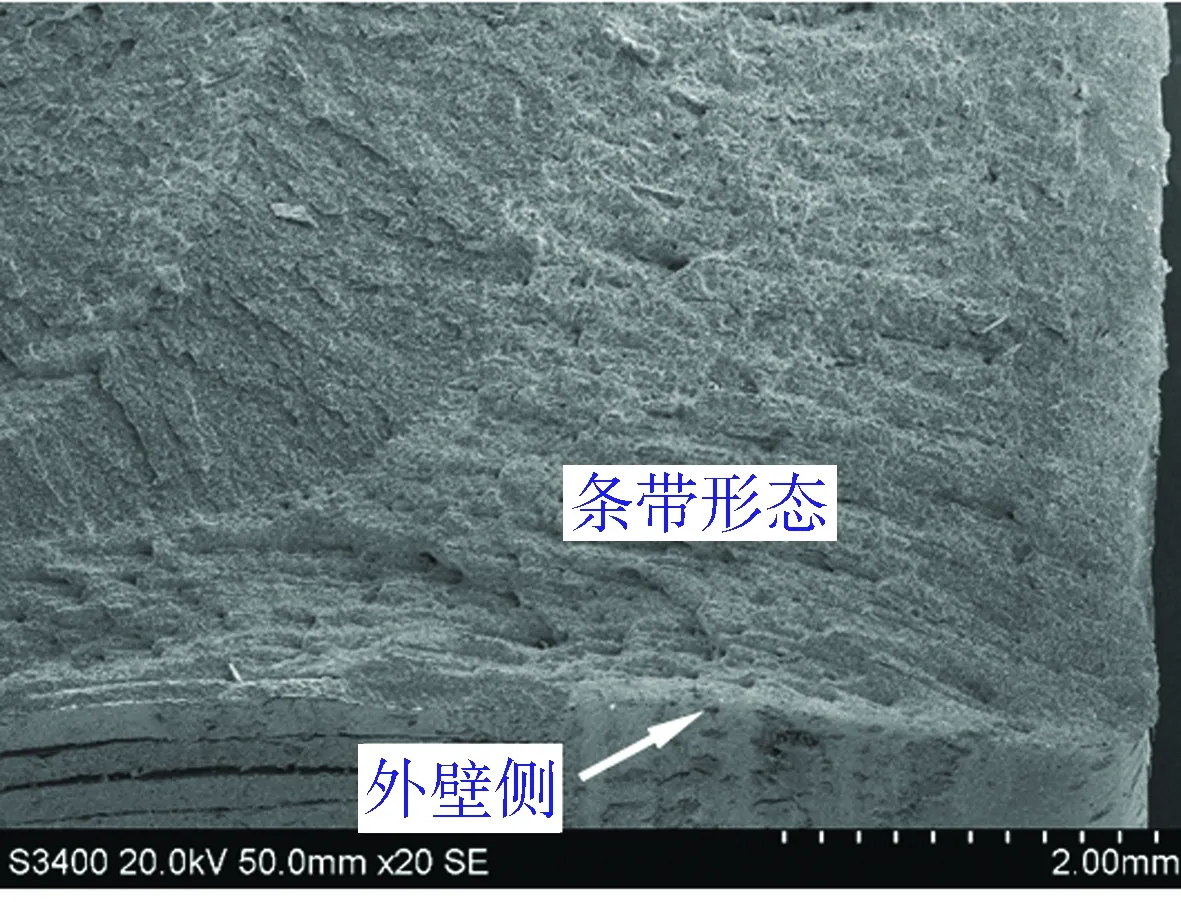

图5所示为原始断口扩展区的微观形貌。图6 所示为新断口外壁侧的微观形貌。图7所示为新断口上的夹杂物微观形貌。

图5 原始断口扩展区的微观形貌(500×)

图6 新断口外壁侧的微观形貌(20×)

图7 新断口上的夹杂物微观形貌(1 500×)

由图5内圈原始断口微观形貌可以看出,由于轴承内圈开裂的断口表面氧化严重,遮盖了原始裂纹扩展的微观形貌,无法观察到微观形貌特征,即无法找到疲劳断口的疲劳辉纹特征以及应力腐蚀断口的二次裂纹特征。因此,选用内圈冲击得到的新断口,利用扫描电镜来分析断口微观缺陷。

由图6内圈新断口低倍微观形貌图片可以看出,内圈新断口远离凸缘一侧的外壁附近(对应原始断口裂纹源区)区域存在明显的条带状沟痕形态。由图7新断口高倍微观形貌图片可以看出,这些沟痕是条带状非金属夹杂物形成的,并且还有一些颗粒状非金属夹杂物。轴承内圈材质中含有过多的非金属夹杂物,会大大降低内圈的强度,增大内圈脆性。

3 轴承内圈硬度检测分析

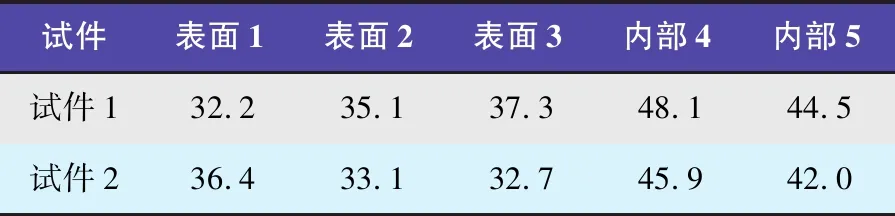

选取2个内圈试件,用洛氏硬度计检测硬度,每个试件测5组硬度值。轴承内圈硬度检测结果见表1。

表1 轴承内圈的硬度检测结果 单位:HRC

由表1可以看出,内圈的硬度分布不均,检测得到的洛氏硬度范围在32~48 HRC之间,不但同一部位硬度差值较大,而且表面硬度普遍低于内部硬度,这与常规轴承钢的硬度(表面硬度高于内部)完全相反。

轴承内圈的表面硬度严重偏低,远低于GB/T 18254—2002规定的轴承钢的硬度范围(一般硬度≥60 HRC)。但是,根据内圈硬度表面低于内部的反常现象以及内圈滚道处碾压变色情况,推断内圈表面硬度偏低可能是由于开裂后摩擦生热产生热处理效应造成的,并非内圈材质原始硬度偏低。因此,决定对该内圈材质进行金相组织检测分析以验证此推断是否准确。

4 内圈金相组织检测分析

截取轴承内圈试样,经金相砂纸研磨和金刚石抛光后,用4%硝酸酒精浸蚀,制备成金相试样,然后采用金相显微镜对试样的微观缺陷和金相组织进行分析。内圈局部夹杂物微观形貌见图8。内圈金相组织微观形貌见图9。

图8 内圈局部夹杂物微观形貌(100×)

图9 内圈金相组织微观形貌(500×)

由图8和图9可以看出,轴承内圈局部区域微观组织中非金属夹杂物过多。参照GB/T 10561—2005《钢中非金属夹杂物含量的测定》的规定,颗粒夹杂物按照D类夹杂物评级为3.0级,条带状夹杂物按照C类夹杂物评级为2.5级。轴承内圈材质中的非金属夹杂物过多,不但大大降低了其局部承载强度,而且会增大内圈的脆性。

由图9可以看出,轴承内圈芯部的金相组织为隐针马氏体+颗粒碳化物,这属于轴承钢常用的淬火+低温回火的热处理组织,内圈金相组织形态基本正常。

5 失效分析与结论

塑料厂线性车间提供的监测数据和巡查记录表明,2018年9月8日水泵更换新轴承后投用~9月17日15:00之间水泵振动和轴承温度等工况运行稳定无异常,说明这期间轴承内圈未断裂。由此推断,安装时的原始轴承内圈无开裂的可能性,即不是安装因素造成轴承开裂,而是在使用过程中内圈萌生裂纹并不断扩展,最终发生断裂。

轴承内圈断口基本无塑性变形,显示脆性断裂特征。内圈断口宏观形态分为裂纹源区、扩展区和瞬断区,断口宏观形貌符合疲劳断口特征。由于断口微观形貌高温氧化严重,因此无法找到明显的疲劳辉纹。但是,因轴承润滑油基本无腐蚀性,因此可排除应力腐蚀的可能性。由于轴承具有在滚珠碾压下赋予内圈交变疲劳载荷特点,且水泵轴运转周次也高达1 500 r/min×60 min×217 h=1.953×107周次,疲劳周期足够长。由此确定,轴承开裂失效性质为机械疲劳。

轴承内圈微观组织检测结果发现,内圈局部区域存在非金属夹杂物过多现象。按照GB/T 10561—2005判定,主要为C类条带状和D类颗粒状夹杂物严重超标,这是内圈原始材质缺陷。这些局部夹杂物过多不但削弱了内圈的承载能力,而且会增大内圈脆性,这是造成内圈短时间发生疲劳开裂的主要原因。

根据轴承内圈失效原因,针对同批次进口轴承备件进行了排查和微观组织抽查检测,未再发现类似的组织中非金属夹杂物过多现象,说明这是一次偶然质量问题造成的失效事故。将相关检测结果发送给了轴承供货厂家,提醒其严控轴承质量,避免类似材质缺陷问题。