苏北盆地复杂小断块油藏注CO2提高采收率技术及应用

陈祖华 ,吴公益,钱卫明,王 军,马 涛,王海妹,郑永旺,熊欣雅

(1.中国石化华东油气分公司勘探开发研究院,江苏南京 210011;2.中国石化华东油气分公司泰州采油厂,江苏泰州 225300;3.中国石化石油勘探开发研究院,北京 100083)

提高采收率是油田开发永恒的主题,注CO2提高采收率以其广泛的适应性、显著的增油效果、可回收循环利用、驱油的同时实现封存等特点,已成为国外三次采油提高采收率的主要手段。CO2驱油提高采收率在国外已是成熟技术,美国率先开展CO2驱油试验研究,1952 年美国大西洋炼油公司首先申请了CO2驱油专利[1],1958年Shell首先在Permian 盆地试验注CO2驱油[2],1972 年首个商业项目在美国德州Kelly-Snyder 油田实施[3]。1986 年后美国CO2驱项目和产量明显增加,2012 年CO2驱油项目占三次采油项目总数的87%,2014 年美国CO2驱油年EOR 产量已达1 371×104t,约占世界总CO2驱油年EOR产量的93%[4]。此外,俄罗斯、加拿大、法国、英国等国家也先后开展了相关研究,并取得了显著的成效[5],CO2驱一般可提高采收率10%~30%,已形成机理研究、数模与油藏工程设计、注采工艺与地面工程设计、动态监测与调整等一整套的技术方法。

中国CO2驱油始于20世纪60年代,大庆油田率先开展了注CO2小井距提高采收率先导试验和轻质油段塞提高采收率现场试验,阶段提高采收率8%~10%。此后,国内CO2驱研究工作长期停滞不前,直到80年代相继发现了苏北黄桥、吉林万金塔等天然CO2气源,才开始重视CO2驱的研究。目前,在中国石油吉林、大庆、新疆、长庆等油田,中国石化华东、江苏、胜利、中原、东北等油田以及延长油田都进行了广泛的研究、先导试验和推广应用,已成为比较成熟的提高采收率技术[6-8]。据统计,中国该项技术的应用主要是在低渗透油藏开展,占CO2驱项目的90%,一般提高采收率6%~20%。苏北盆地由于气源优势,从20 世纪80 年代起开展CO2驱油/吞吐研究和矿场试验。

1 油田地质开发特点

苏北盆地号称地质家的考场,老一辈地质学家有一句话非常形象的话比喻了它的复杂性,叫做“一只盘子摔在地上,被踩了一脚,再踢了一下”,具有“碎、小、低、薄、深”的地质特点。碎是指断块面积小于0.5 km2的复杂-极复杂断块油藏占80%以上;小是指储量规模小于100×104t 的油藏占87%;低是指储量丰度和资源品位低,阜宁组低渗透、特低渗透、致密油藏占总储量的67.5%;薄是指油层厚度一般为0.5~5m,小于2 m 的油层占油层总厚度的50%以上;深是指埋藏深度大于2 700 m 的油藏占47%。这导致苏北盆地小断块油藏开发难度大、开发效果差,集中表现为低渗透油藏具有“三低”的特点,即采收率低(15.6%),采油速度低(0.48%),平均单井日产油量低(1.4 t/d);中高渗透复杂断块油藏则具有“三高”的特点,即采出程度高(31.3%),综合含水率高(93%),剩余油高度分散。

上述地质开发特点使注CO2提高采收率技术在苏北盆地的应用有弊有利,不利之处在于复杂小断块难以形成规则和完整的CO2驱开发井网、难以整体评价开发效果、难以大规模推广应用。但也存在有利的一面,油藏断块的封闭性有利于CO2气体的聚集;埋藏深能满足地层压力大于混相压力,有利于CO2与原油的混相;阜宁组的低渗透、特低渗透、致密油藏水层不发育,有利于注CO2开发时降低含水减缓腐蚀;断块碎且小有利于灵活应用不同的驱替方式而互不干扰;多薄层有利于后期的接替和综合调整等等。经过35 a 的研究与实践,华东油气田因地制宜,探索了一条适合复杂小断块油藏的注CO2提高采收率之路。

2 注CO2提高采收率技术

华东油气田注CO2提高采收率技术的发展经历单井吞吐提高采收率阶段(1987—2000 年)、中高渗透油藏非混相驱试验阶段(2000—2004 年)、草舍泰州组油藏混相驱重大先导试验阶段(2005—2013年)和推广应用阶段(2012—2019 年)4 个阶段。在注CO2提高采收率方面形成了CO2驱/吞吐室内物理模拟实验、CO2驱/吞吐适宜度评价、CO2驱方案设计与适时优化调整、CO2驱混相判识和CO2驱开发效果综合评价等5项开发技术,以及采集、净化、集输、注入、采油、回收等6 项配套工艺,为注CO2提高采收率技术的推广应用提供了保障。

2.1 开发技术

2.1.1 CO2驱/吞吐室内物理模拟实验技术

在草舍泰州组油藏混相驱重大先导试验阶段,CO2驱室内研究主要以机理为主,辅以相应的室内试验,形成了CO2-原油体系高温高压相态实验、长岩心驱替和最小混相压力测试3项常规实验技术。

随着注CO2提高采收率技术向致密、中高渗透、组合驱替、二次驱油等方向的推广应用,针对不同油藏的地质开发特点,建立新的实验技术体系,开展改变驱替方式、丰富驱替介质方面的探索与实践,形成降低最小混相压力研究、中高渗透高含水油藏2C(CO2+Chemical 的首字母缩写)组合驱油机理研究、压裂改造后致密砂岩油藏CO2驱/吞吐微观机理及渗流特征研究、低渗透油藏一次驱替后微观剩余油分布特征研究及二次注气提高采收率机理研究等5项CO2驱室内物模模拟实验技术。

降低最小混相压力研究 采用实验与理论计算相结合的方法,系统研究温度、压力、原油组成、添加剂等对驱油效果的影响规律,分析原油组成分布、分子链长、添加剂结构及配比等对降低最小混相压力的作用机制,揭示CO2混相驱油的内在机理,为降低最小混相压力提供理论指导[9]。具体步骤包括:①以Gaussian09 软件为计算中介,分别计算CO2分子间、烃类分子间、烃类分子与CO2分子之间的相互作用大小,找出影响CO2与烃类互溶的关键因素。②设计了一种以缓冲釜、具蓝宝石视窗的三循环高压相平衡釜和分离釜为主的连续循环式高温高压实验装置,测定不同实验条件下,不同添加剂下,原油体系以及一系列相应单组分与CO2的相行为。③采用自行开发的四次状态方程,建立能够计算烷烃单组分和CO2体系溶解度的数学模型。④测定了CO2与原油的高压相平衡数据,以及CO2+原油+添加剂高压相平衡数据,并构建多组分相平衡的数学模型。⑤测定不同添加剂体系相的平衡数据[10]。

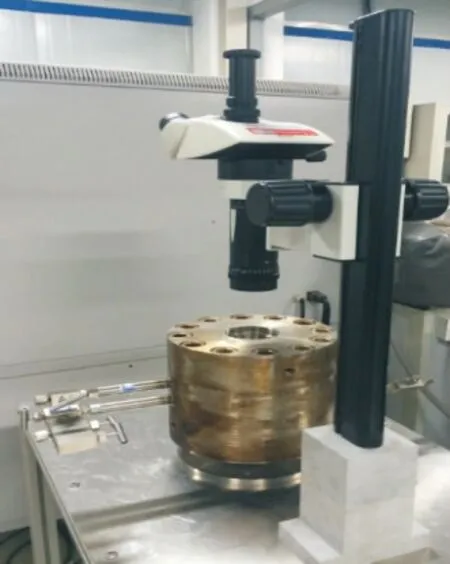

图1 高温高压微观可视化装置Fig.1 Diagram of high temperature and high pressure micro-visualization device

图2 多孔介质仿真模型Fig.2 Simulation model of porous medium

2C 组合驱油机理研究 采用旋转滴界面张力仪、物理模拟驱替装置、高温高压可视釜、高温高压界面张力仪等实验装置以及多孔介质仿真模型,开展2C 组合驱油机理研究(图1,图2)。高温高压微观可视化装置的核心为带有蓝宝石视窗的高压岩心夹持器,其工作温度为0~300 ℃,最高工作压力为100 MPa。实验中使用的数字高速摄像机能够捕捉全分辨率为1 920×1 080 的图像,1 320 帧/s,能够捕捉油滴的微观变化过程。观测发现,2C 中的洗油剂溶液既可以通过降低界面张力将油膜拉丝、剥离岩石表面,也可以乳化小孔隙原油,将其分散、剥离,从而提高剩余油动用程度;而2C 中的CO2能够剥离水膜,与原油直接接触,在溶解抽提的作用下驱替微观剩余油,降低细小喉道中的含油饱和度。

压裂改造后致密砂岩油藏CO2驱微观机理及渗流特征研究 传统的常规刻蚀模型以及铸体薄片模型通常具有光滑的边界孔道(图3a),为改进常规模型由于孔喉连通性、润湿性以及分维度(二维)等因素与真实岩心存在的差异性,建立由高倍金相显微镜、台式电脑、岩心薄片夹持器、微量驱替泵、恒温调节系统等设备和相关数据采集软件集成的实验体系,采用反射式显微放大测试方式观测真实岩心薄片模型中水驱油微观分布和渗流特征,用计算机自动采集CO2驱油过程的动态图像。通过数值图像重构处理,对不同井深观测面上的数值图像进行叠加,形成拟三维薄片岩心模型和剩余油/水分布图像(图3b,3c),并在软件上进行图像数据处理和驱替效率计算。由于岩心模型具有一定的真实厚度,微观流动从二维变为三维,润湿性对微观剩余油赋存形态的影响得以有效体现。

图3 刻蚀模型与真实模型微观油水赋存状态Fig.3 Microscopic oil and water state in etching and real core models

2.1.2 CO2驱/吞吐适宜度评价技术

为全面评价苏北盆地注CO2提高采收率开发的可行性和潜力,借鉴中外评价体系经验,结合苏北盆地矿场实践,基于模糊数学法和层次分析法建立CO2驱/CO2吞吐适宜度评价方法、评价标准和评价体系[11]。

CO2驱适宜度评价体系 根据欧美各国已成功实施的CO2驱项目的地质和工程参数出现的频率来确定评价指标;再利用苏北盆地已实施CO2驱油藏的室内实验数据来获取评价指标的取值范围,建立评价标准;然后通过查阅资料、理论分析以及现场经验进行修正。最终建立了包括流体物性、油藏特征、储层特征和其他参数4 个方面的26 项评价指标(图4)。在实际应用时26项评价指标往往既相互依赖,又相互矛盾,给决策和评价造成一定的难度。为此,采用模糊评价集合{好,较好,中等,较差,差}来描述目标油藏的CO2驱适宜度,采用模糊层次分析法求取每个指标的权重。

评价一个油藏是否适合CO2混相驱,除了参考上述评价体系,还需增加考虑达到混相原则、最佳流度比原则、避免严重非均质性原则和最低含油饱和度4个原则进行综合评价。

CO2吞吐适宜度评价体系 CO2吞吐投资少、见效快、适应范围广,特别适用不能建立完善注采对应关系的复杂断块油藏,但选井是决定吞吐效果的先决条件。借鉴国外(主要是美国)的CO2吞吐选井条件,结合室内试验成果,分析苏北盆地已实施CO2吞吐的现场试验数据,确定评价指标的取值范围,得到含13 项参数的CO2吞吐适宜度选区评价指标,主要包括储层物性、含油性、流体性质的11 项油藏评价条件指标,以及含水率、初期产液量2项选井条件指标,并参考经济性将各项指标按“较差、中、较好、好”进行分级,为CO2吞吐选井提供参考。

2.1.3 CO2驱方案设计与适时优化调整技术

CO2驱油藏工程方案优化设计主要涉及地质特征再认识、精细三维地质建模、CO2驱井网优化部署、高含水调控、能量补充方式、注采参数优化、单井参数设计、换油率与开发指标预测、产出气循环利用等方面。CO2驱油藏工程方案优化设计和调整的关键在于提高波及系数,控制CO2黏性指进和CO2沿高渗透条带的突破。

精细三维地质建模 利用精细三维地质建模和微细断层刻画技术,将地质认识、地质思维和数学算法有机融合,建立复杂断块油藏地下认识体系。重点刻画3 个方面:①微细断层。立体组合刻画油藏边界断层、次级断层以及5 m 以上断距的微细断层(图5)。②断层封闭性和储层连通性。由于CO2具有比油和水更强的高渗透性,对开展CO2驱的油藏进行断层性质的研究更为重要。依据断层的力学性质、断层面及两侧的岩性条件和排驱压力、单井断点的测井曲线特征、钻井过程中的显示、断层两盘的流体性质及分布、生产动态资料等因素综合判断断层的封闭性和储层的连通性,在此基础上利用三维地质建模技术精准刻画断层的纵横向断距、断层两侧砂岩接触面积及其叠置关系。③非均质性。通过研究非均质形成机理、刻画非均质类型及其平面和纵向展布规律来表征非均质性。CO2驱的开发必须充分考虑气体的黏性指进和超覆现象,这就要求三维地质模型平面和垂向网格单元尽量小,确保较精确保留隔夹层及优势渗流通道等极致条带的信息,以便能够反映超覆和指进现象。

图4 CO2驱适宜度评价体系Fig.4 Suitability evaluation system for CO2flooding

图5 微细断层的三维建模Fig.5 3D modeling for fine fault

CO2驱开发方案设计 开发井网的部署主要以“扩波及、防气窜”为目标,力争较大的增油幅度、较长的见效时间和较高的采收率。复杂小断块CO2驱开发井网的部署主要遵照以下原则:①层系划分必须具有一定的物质基础。②以自然断块为单元,采用不规则方式部署CO2驱井网,最大限度地控制较多的储量,且有利于保持地层压力。③根据平面气窜方向和纵向高渗透通道匹配CO2驱注采井网,有利于流度控制。④选择具有较高面积波及系数的布井方式,有利于保持注采平衡。⑤考虑便于CO2驱开发后期的调整来部署井网。

CO2驱油藏工程参数设计主要利用组分数值模拟技术,结合室内实验结果,以累积产油量、换油率、气油比为主要评价指标,优化CO2驱注入时机、注入方式、注入CO2纯度,注入速度、注入量、生产井工作制度等。重点围绕提高波及系数、控制CO2黏性指进和突破提出了“先期注入、大段塞、高部位注”的设计理念。先期注入有利于提高地层压力,增加油相中CO2溶解量,降低油气界面张力和油相黏度,提高混相程度;大段塞有利于增加CO2波及区域,提高油井见效率,增强驱替效果;高部位注气有利于抑制CO2重力超覆,减少垂向窜流[12-13]。

2.1.4 CO2驱混相判识技术

建立考虑CO2混相驱前缘形成过程的超临界早期滞后、混相带形成时机及形成过程稳定性的室内物理模拟和理论模拟的评价技术。首先运用一维长岩心驱替和细管模拟判识混相特征;其次利用二维注采剖面模型跟踪混相前缘,通过注采井压降剖面,模拟油藏的混相状态;同时,结合现场对原油性质、地层压力、见气突破时间、注气产液剖面等动态监测资料,综合判识混相驱传质过程相态的变化规律和油藏混相状况。

一维长岩心驱替和细管模拟判识混相特征CO2驱开发过程中,通常先见效再突破,若达到混相驱替,气体突破时间则会更迟。非混相驱(19 MPa)在注入0.55 HCPV 时CO2气体突破,且气油比快速上升,此时油气界面存在;而混相驱(35 MPa)在注入0.81 HCPV 时CO2才开始突破(图6),且油气过渡带界面消失。

图6 注入烃类孔隙体积倍数与日产油量、气油比关系曲线Fig.6 Relationship among pore volume of injected hydrocarbon and daily oil production/GOR

二维注采剖面模型跟踪混相前缘 以三相CO2驱组分模拟技术,建立注气混相状态定量表征方法,明确注气不同相带的P-T 相图、组成和性质变化。结合地层压力、气油比等现场动态监测数据,连续模拟跟踪从注入井到生产井CO2前缘的推进状态。跟踪分析数模中压降剖面、油相中CO2摩尔含量剖面和地层油黏度剖面的变化(图7),综合判识CO2和原油混相带的宽度、与注水井的距离以及气窜后地层混相状况。CS油田压降剖面显示,注气井周围100~120 m 网格内地层压力监测均在混相压力29.3 MPa 以上;原油中的CO2增加摩尔含量最高可达71%。

图7 数模中压降、油相中CO2摩尔含量和地层油黏度剖面的变化Fig.7 Numerical simulation profiles of pressure drop,CO2mole concentration in crude oil and crude oil viscosity

综合判识混相状况 运用精细网格尺寸的数值模拟模型,结合原油性质(黏度、密度、组分)、地层压力、见气突破时间、注气产液剖面等生产动态和示踪剂监测资料,综合判识不同级别的注气优势渗流通道及其对注气效果的影响,以及混相驱传质过程中相态的变化规律和油藏混相状况。

2.1.5 CO2驱开发效果综合评价技术

CO2驱注采特征 从单井和井组动态分析入手,揭示CO2驱注采特征和开发规律。主要包括3个方面:①单井动态分析。根据CO2注入量、注入压力、分层吸气/水指数和吸入强度等变化情况开展注入井单井动态分析;根据产量、含水率、气油比、地层压力、井流物性质(组分、黏度、密度)和混相程度等变化情况开展采油井单井动态分析。②井组动态分析。通过波及面积、产量劈分、CO2驱储量控制程度、见效层位及方向、CO2突破方向等变化情况分析井组波及体积;通过井组油、气、水产量、含水率、气油比、压力和注采比的变化分析注采状况;通过气水前缘监测、原油黏度场/密度场、CO2黏度场/密度场/摩尔含量场和注采井间压力等变化分析井组混相状况。③CO2驱注采特征分析。根据地质特征、典型井开发特征、调整措施和开发技术等对单井和井组注采特征进行分类;对CO2储量动用状况、油藏能量保持水平、含水率、气油比、注CO2利用率、CO2驱递减率和提高采收率幅度等深入分析,归纳总结CO2驱见气、见效特征和开发规律;对CO2驱井网、驱替方式、注采井工作制度和调整措施的适应性以及阶段采收率进行综合评价[14]。

CO2驱开发效果综合评价 统计国外已成功实施的CO2驱项目的开发效果,研究影响其开发效果的主要因素,类比水驱效果评价标准以及指标自身的变化特点,筛选并确定了2 大类20 项开发效果评价指标。一类是10 项工程技术指标,包括CO2驱储量控制程度、CO2驱储量动用程度、压力保持水平、突破时间、见效时间、CO2驱最终增加采收率、增产倍比、累积换油率、累积存气率、注入能力等;另一类是10 项人为控制因素指标,包括阶段注采比、注采井综合生产时效、老井措施有效率、开发层系划分、合理注气时机、井网密度、气水体积、注采井数比、井网形式、吨油操作成本等。结合苏北盆地CO2驱实际开发效果和专家意见,利用多指标模糊聚类评价方法将指标划分为好、较好、中等、较差、差5个等级,用层次分析方法确定各评价指标的权重。利用该体系可综合评价CO2驱阶段的开发效果,为CO2驱油方案的调整提供依据。

2.2 配套工艺技术

2.2.1 采集工艺——井口选型、防腐配套及安全生产管理技术

根据井口装置和采油树的要求以及实际生产情况,井口选型采用210 型FF 级防腐采气树。采气树井口配备紧急切断、数据自动采集、压力和视频监控等控制系统,保证安全采气。

通过不同材质在不同条件下的腐蚀实验评价,发现各种材质抗腐蚀能力依次为:9Cr≥3Cr≥20#≥N80≥氮化D 级≥D 级(图8),故选择3Cr 及以上材质的防腐油管做为采气管柱,实验是在饱和CO2、压力为20 MPa、含水率为100%的状态下进行的。

图8 不同材质腐蚀速率曲线Fig.8 Corrosion rate curves of different materials

同时,利用井口紧急切断、数据自动采集、压力和视频监控等技术保证安全管理。

2.2.2 净化工艺——蒸馏提纯一体化CO2处理工艺技术

天然CO2气井采出气中CO2纯度高达98%~99%,但仍然含有少量杂质,包括液态烃类、气态烃类、不凝气体及水等。为满足油田CO2储运的要求,通常首先将气态CO2净化成低温低压液态(-20 ℃,2.0 MPa),因此需要分离出以上杂质。根据设备少和能耗低的技术设计要求,从溶剂吸收法、变压吸附法、膜分离法和蒸馏法等CO2净化处理工艺方法中,优选蒸馏法CO2净化工艺,包括净化处理、制冷、油回收、DCS 控制、CO2储存5 大系统。2005 年7 月建成红庄CO2净化处理站(图9),处理后产品中的CO2含量为99.03%,C1—C5等轻烃组分和氮气含量为0.09%,还有微量的轻质原油,含水量小于等于200 mg/L,达到设计要求。

2.2.3 集输工艺——液态CO2低温安全运输及压注工艺技术

图9 采出气蒸馏提纯净化处理系统Fig.9 Process of distillation,purification and treatment system of produced gas

液态CO2压注工艺的技术难点主要有3 个方面:①气态CO2容易液化,液态CO2也极易汽化,汽化时由于吸收大量的热量,含有微量水的液态CO2容易形成水合物,堵塞管道和设备。②液态CO2汽化后,严重影响泵效,从而影响压注工艺过程。③随着CO2储罐压力的下降,注入泵吸入压力无法保证,影响注入泵正常工作;同时,受CO2含水影响,储罐卸压后易造成储罐冻堵等问题。

基于CO2的物理特性,研究设计了压注泵前喂液泵增压、压注过程变频控制、压注泵后加热升温、CO2储罐自增压的液态CO2泵注专有技术,保证了CO2平稳高效注入。

鉴于江苏地区公路、水系发达,根据注气单元的地表特征,为降低输气成本,优化设计了车拉船运和管线输送。槽车和槽船的运输压力为2 MPa,温度为-20 ℃;管线设计的运输压力为35 MPa,设计温度为环境温度。为满足不同地质条件、不同规模、不同压力的注入需要,设计出“集中”和“单点”2种供气模式:一是长流程泵注,采用屏蔽泵喂液、增压泵增压、换热器加热、管网输送(图10);二是短流程撬装注入,采用罐车或槽船输送、撬装泵注入。形成了集中建站多泵多井、集中建站单泵单井、单井撬装注入小站3 种液态CO2储存增压注入流程及水气交替注入的注入井井口流程。

图10 长流程泵注高压CO2注气管网Fig.10 CO2injection network with long process pump at high pressure

2.2.4 注入工艺——机械锚定式注入管柱及安全密封控制工艺技术

研发了机械锚定式和自平衡式2 种注气管柱,封隔器等核心工具承压差大于35 MPa、耐温110 ℃,所使用的封隔器胶筒等密封件采用防气防腐的进口丁腈混炼胶,满足CO2注气密封的需要,同时考虑具有测吸气剖面的功能,保证注入井管柱免修期2 a以上。草舍泰州组油藏有4口井使用机械锚定式注气管柱,试验期间油管和套管的环空套压为0,1 口井使用自平衡式注气管柱。注气井免修期达24~87个月(设计免修期为24 个月)。近年来强制要求开展气密性检测,确保注气管柱的密封性,防止套管腐蚀。同时为适应油藏开发需求,研发并应用了一级两段分层注气管柱。

由于现有注气井多为常规油水井,井下油层套管为常规圆螺纹扣,没有采用高压注气条件下气密性扣套管。经过一段时间高压注气后,井口表层套管会出现较高套压,所以进一步完善了注气井井口装置,即在表层套管上安装了套压表,实时记录表套压力,并及时释放,保证了注气井的井口安全。

2.2.5 采油工艺——适应不同气油比的举升及防腐工艺技术

随着注气开发后期CO2气油比的大幅增加,采油井地面输油管线的生产压力加大,增加了输油管线的安全隐患,为此在出油管线上安装了油嘴套和止回阀,以确保产出油气能够平稳进入地面输油管线(图11)。此外,探索了高气液比举升工艺,先后开展了防腐防气螺杆泵+多杯气锚、防腐防气过桥泵+螺旋油气分离器、环形阀防气泵+气锚等多种有杆泵举升工艺,双柱塞串联式强启闭抽油泵在高气液比举升方面取得了良好的效果。

图11 气油比增加后采油井井口生产示意Fig.11 Schematic diagram of production well head after GOR increasing

针对腐蚀问题,开展了257 项动静态防腐蚀和防结垢试验,树立了本体防腐的理念。自主研发了HD-1 号缓蚀阻垢剂,取得了较好的防腐效果。注气井C23井埋深为2 700 m处的挂片腐蚀试验表明,经过289 d 的浸泡,其腐蚀速率为0.000 5 mm/a;采油井套管添加HD-1号高效CO2缓蚀剂后,监测腐蚀速率为0.000 3~0.001 mm/a,均低于0.076 mm/a 行业标准(表1)。

采油井井口安全生产控制措施主要采用3种方法:①使用光杆21 MPa 防喷器,配合250 型采油树,实现21 MPa 井控能力。②油套管均经油嘴控制进流程生产,防止爆性气窜冲击流程。③需加药的油井,采取密闭泵加药,防止套管喷气,保障加药效果[15]。

2.2.6 回收工艺——蒸馏及低温提馏耦合CO2产出气回收分离工艺技术

利用精馏和低温提馏耦合分离技术,2011 年底建成了中国第一座年处理2 万吨的CO2驱油产出气精馏与低温提馏耦合分离回收装置(图12)。产出气经处理后主要包括3个产品:①液态CO2。纯度为98.08%,回收率为92.83%,达到回注要求。②甲烷。含量为58.69%,吨产品回收量为82.49 Nm3,可直接用于燃烧,且实现了系统尾气的零排放。③轻质原油。吨产品回收量为0.497 m3/d。整套装置运行经济效益好,甲烷和轻质原油2 个副产品的产值折合人民币为181.7 元,高于136.27 元/t 的气处理成本(按电耗150~160 kW·h/t 折算),同时,也实现了系统零排放和无操作成本运行。

表1 C23井挂片检测数据Table1 Test data for hanging piece of Well C23

图12 精馏与低温提馏耦合分离回收装置Fig.12 Distillation and low temperature extractive distillation coupling separation and recovery device

CO2固定回收装置虽然处理能力强,但装置复杂,投资大。为此研发了撬装式的CO2回收装置,其采用吸附及低温提馏相结合的工艺,日处理量为20 t/d,分离过程无污染,达到零排放,纯度大于90%,达到回注要求,占地面积小、装置简单、投资小,特别适用于小井组CO2驱试验。

3 注CO2提高采收率技术的推广应用

3.1 推广技术发展及应用实例

针对华东油气田中高渗透复杂断块、低-特低渗透、稠油等不同油藏类型,在不同的开发阶段,采用不同的驱替方式进行了大量的矿场实践,低油价以来,通过工艺进步和技术攻关,逐步扩大CO2驱/吞吐的应用范围,不断提升开发效果,使注CO2提高采收率技术成为苏北老区稳产上产的主打技术。

3.2 存在的问题

华东油气田经过长期的注CO2提高采收率研究及矿场实践,取得了丰硕的成果,但也存在一些问题,尤其是在2014 年国际油价下跌之后,对CO2驱技术的推广应用提出了更高的要求。主要问题有3个方面:一是高油价时实施的项目多数为低渗透油藏CO2驱油项目,缺乏良好的经济效益。二是中高渗透油藏混相难、易气窜、注CO2驱成本高、提高采收率幅度低。三是如何降低成本,实现效益开发。

从增量成本及费用构成看,老区CO2驱油项目占比最大的是注气原料、压注、运输费用(占32%),其次是其他操作成本(占22%)和折旧折耗费用(占18%)。也就是说,对老区注气项目而言气价是最敏感的因素。分析在不同油价和气价下项目极限换油率认为,当油价为100美元/bbl时,380元/t的气价与280 元/t 的气价极限换油率的差值为0.04 toil/t CO2,而当油价为40 美元/bbl 时,380 元/t 的气价与280 元/t 的气价极限换油率的差值为0.16 toil/tCO2,表明在低油价形势下对降低成本的要求更加迫切。

3.2.1 推广技术发展

3.2.1.1 从低渗透油藏向中高渗透油藏推广

根据美国2008—2014年EOR 统计数据[16-19],美国三分之二的CO2驱项目在低-特低渗透油藏实施,三分之一项目在中高渗透油藏实施。中国CO2驱油技术的应用主要从低渗透油藏开始,90%以上的CO2驱项目在低-特低渗透油藏实施,CO2驱作为一项提高低-特低渗透油藏采收率的技术方法,其主要原因一是由于大部分中高渗透油藏依靠水驱就可以得到较高的采收率;二是中高渗透油藏大多为非混相驱,CO2容易气窜难以治理,且提高采收率幅度有限;三是在现有技术条件下相当规模的低品位储量缺乏其他更有效的开发动用技术。

苏北盆地大部分储量以阜宁组低渗透、特低渗透、致密油藏为主,由于物性差、水敏性强等因素大多需要压裂投产,投产后产量下降快,采用人工注水补充地层能量开发的难度大且效果差,而注CO2即可以解决注入难的问题。也可以利用CO2在超临界状态下与原油混相后溶解、膨胀、降黏、萃取轻质组分等特性进一步提高采收率,改善开发效果[20]。

草舍泰州组低渗透油藏CO2混相驱重大先导试验成功之后,华东油气田在草中、台南及张家垛阜三段和金南阜二段等12 个低渗透、特低渗透、致密油藏进行了推广应用。针对各油藏的地质开发特点,分别开展了低渗透混相驱、低渗透大井距同步注气混相驱、低渗透高含水转气驱、致密水平井异步吞吐、特低渗透大倾角衰竭开发后顶部驱、低渗透整体关井先期注气等多种开发方式的矿场实践。

油价大幅度下跌后,由于低渗透油藏实施CO2驱油普遍成本较高,将应用范围扩大到洲城和溪南庄垛一段、草中戴一段等中高渗透油藏和兴北、华港、红庄垛一段等稠油油藏。目前正实施的CO2驱油项目中中高渗透油藏项目占比为39%。

3.2.1.2 从单一驱/吞吐向组合驱/吞吐发展

在向中高渗透油藏扩大应用的过程中,考虑提高非混相驱的增油效果、抑制CO2气窜影响波及系数和降低驱油成本等开发因素,开展了CO2组合驱室内实验和开发方案优化研究[21]。针对中高渗透油藏难混相、易气窜的特点,采用中高渗透高含水水气交替驱非混相驱、中高渗透高含水2C 驱、中高渗透废弃油藏顶部驱、稠油2C水平井吞吐等多种开发模式。目前正实施的CO2驱油项目中CO2组合驱/吞吐方式的项目占比为33%。

3.2.2 应用实例

以中高渗透洲城油田2C 驱油为例,主要通过4种方法降低成本:①优化开发井网减少新井投资。无新井部署工作量,利用老井转注和关停井扶躺恢复井网。②优化注入方式减少注气用量。采用多段塞、不同浓度的洗油剂与CO2交替注入的2C 驱油方式,减少CO2的用量。③盘活闲置资产采用预定制模式,形成撬装注入体系,优化简化地面系统,并联接入注水流程。④制定单井及系统2 套回收系统,对试验区内受效井产出水中的洗油剂进行循环再利用,节约药剂费用投入[22-28]。优化后主要成本为注水成本,其次为洗油剂和注气成本,2C 驱油的平衡油价控制在50 美元/bbl,实现了经济有效开发。目前苏北盆地正实施的CO2驱油项目中58%的CO2组合驱/吞吐项目平衡油价均控制在60 美元/bbl 以下。

4 结论

苏北盆地复杂小断块油藏具有“碎、小、低、薄、深”的地质特点和“三低、三高”的开发特点。经长期的探索与实践,华东油气田在注CO2提高采收率方面形成了CO2驱室内物模实验、CO2驱适宜度评价、CO2驱方案设计与适时优化调整、CO2驱混相判识和CO2驱开发效果评价等5 项开发技术以及采集、净化、集输、注入、采油、回收等6项配套工艺,为注CO2提高采收率技术的推广应用提供了保障。在低油价形势下,围绕成本和效益2个关键问题,通过研究攻关和工艺进步,注CO2提高采收率技术的应用从低渗透油藏推广到中高渗透油藏,从单一驱/吞吐向组合驱/吞吐发展,实现了苏北老区效益开发。