电解铣磨加工Inconel 718合金的流场仿真与试验*

□ 牛 屾 □ 李寒松 □ 王系众

南京航空航天大学 机电学院 南京 210016

1 研究背景

Inconel 718镍基高温合金在高温下具有较高的强度、良好的抗氧化腐蚀能力和抗疲劳性能,被广泛应用于航空发动机关键部件的制造,如整体机匣、整体叶盘等[1-4]。具有优良特性同时使Inconel 718合金成为一种典型的难切削加工材料,在传统机械加工过程中切削力大,切削温度高,造成刀具损耗快,加工成本高,工件残余应力大且易变形,给航空制造业带来了严峻的挑战[5-8]。

电解铣磨加工采用形状简单的棒状磨料工具作为阴极,以类似数控铣削的方式进行加工,基于电化学阳极溶解作用与机械磨削作用,实现材料去除[9]。电解铣磨加工具有加工效率高、加工柔性好、表面完整性佳、工具损耗低等特点,是实现难切削加工材料复杂结构零件高效、低成本加工的理想技术手段[10]。根据电解液的供液方式,电解铣磨加工技术可进一步分为电解液外喷式电解铣磨加工和电解液内喷式电解铣磨加工,前者采用外置喷嘴供给电解液,后者使用中空的棒状工具,电解液直接从工具内部喷向加工区[11-12]。与电解液外喷式相比,采用电解液内喷式更容易保证加工区域内电解液的供给,因此更适合用于难切削加工材料的大切深、大余量去除。

文献[13]采用基体外径为6 mm且具有单排侧壁喷液孔的工具,在电压30 V、切深3 mm等工艺参数下加工GH4169镍基高温合金沟槽结构,获得了2.3 mm/min的最大进给速度和44.44 mm3/min的材料去除率。为了提高加工效率,将切深与工具基体外径均增大至10 mm,而且在保持5排1 mm直径侧壁喷液孔不变的情况下,确定具有6列侧壁喷液孔的工具为优选方案,在加工GH4169合金沟槽结构时实现了2.3 mm/min的最大进给速度和188.47 mm3/min的材料去除率[14]。文献[15]继续保持10 mm切深及工具基体外径不变,在选定6列1 mm直径侧壁喷液孔的前提下,进一步比较侧壁喷液孔排数对最大进给速度的影响,以具有4排侧壁喷液孔的工具为优选方案,在加工Inconel 718合金沟槽结构时实现了2.5 mm/min的最大进给速度和216.6 mm3/min的材料去除率[15]。

综上所述,对于基体外径与切深均为10 mm的工具,当保持喷液孔直径为1 mm、侧壁喷液孔列数为6列时,采用4排侧壁喷液孔相比采用5排侧壁喷液孔,能够获得更快的最大进给速度与更高的材料去除率。然而,文献[15]在优选出4排侧壁喷液孔的方案后,并没有再进一步研究喷液孔列数对加工效率的影响。事实上,改变侧壁喷液孔列数也会引起加工区域内流场及电场变化,因此也可能会影响加工稳定性及进给速度。此外,文献[14]与文献[15]均聚焦于沟槽结构的加工,未进行薄壁结构的加工。笔者继续基于切深和外径为10 mm的工具基体,在4排1 mm直径侧壁喷液孔的基础上,研究侧壁喷液孔列数对电解铣磨加工Inconel 718合金加工效率的影响,并完成薄壁结构的大余量去除加工过程。

2 工具侧壁喷液孔列数设计

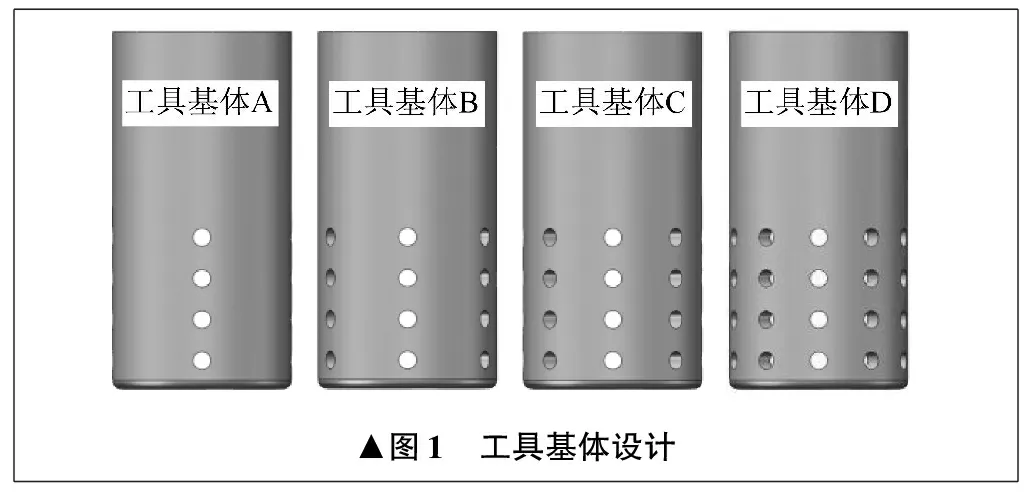

如图1所示,工具基体A、B、C、D的侧壁喷液孔列数依次为4列、6列、8列、10列。其中,工具基体B即为文献[15]所优选的侧壁喷液孔排数设计方案。所有工具基体的外径为10 mm,内径为8 mm,管壁厚度为1 mm,端部圆角半径为0.5 mm,侧壁喷液孔直径为1 mm。这四种工具基体除了侧壁喷液孔的列数不同之外,其余的结构设计参数均完全相同。

▲图1 工具基体设计

3 流场仿真分析

加工间隙内流场分布的均匀性是电解铣磨加工能否顺利进行的关键因素。如果流场分布严重不均,那么会导致电解产物在加工间隙内堆积,进而引发阴极、阳极短路,阻碍加工速度的加快。对此,利用计算流体力学数值模拟方法,分析不同侧壁喷液孔列数对加工间隙内流场分布均匀性的影响。

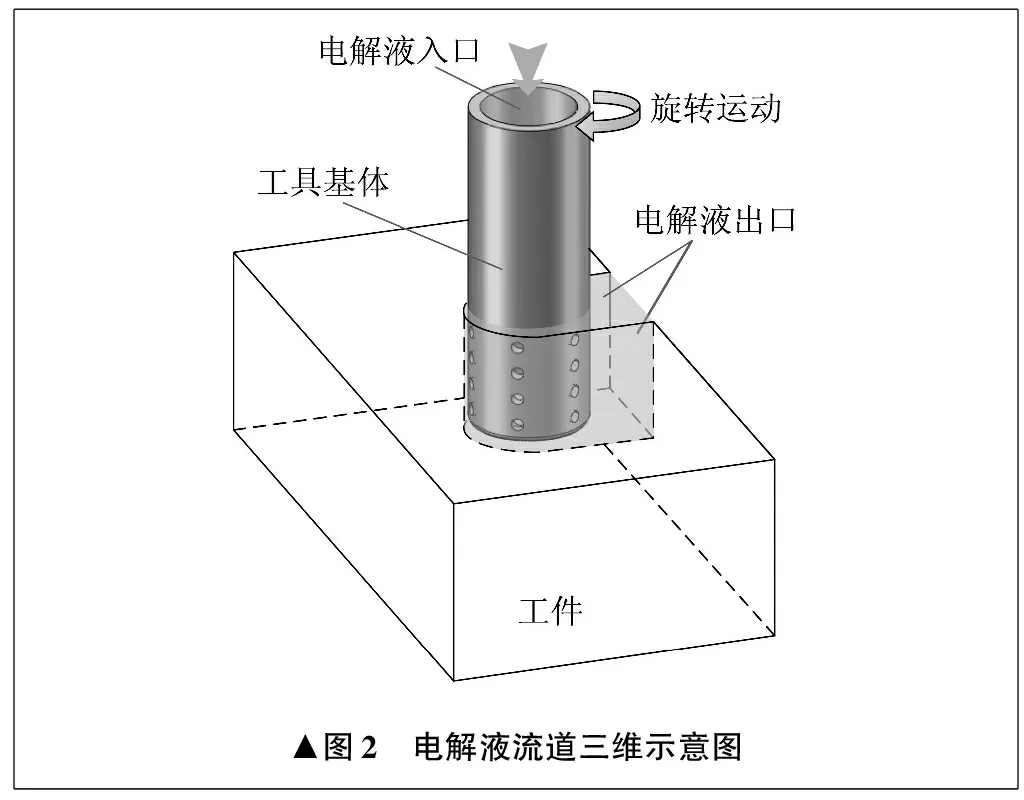

电解液流道三维示意图如图2所示。从图2中可以看出,电解液流道包括工具基体和沟槽中流体的空间,该流体空间即为流场模型的三维实体空间。由于流场中工具基体旋转而工件静止,因此需要采用滑移网格技术模拟旋转问题。

▲图2 电解液流道三维示意图

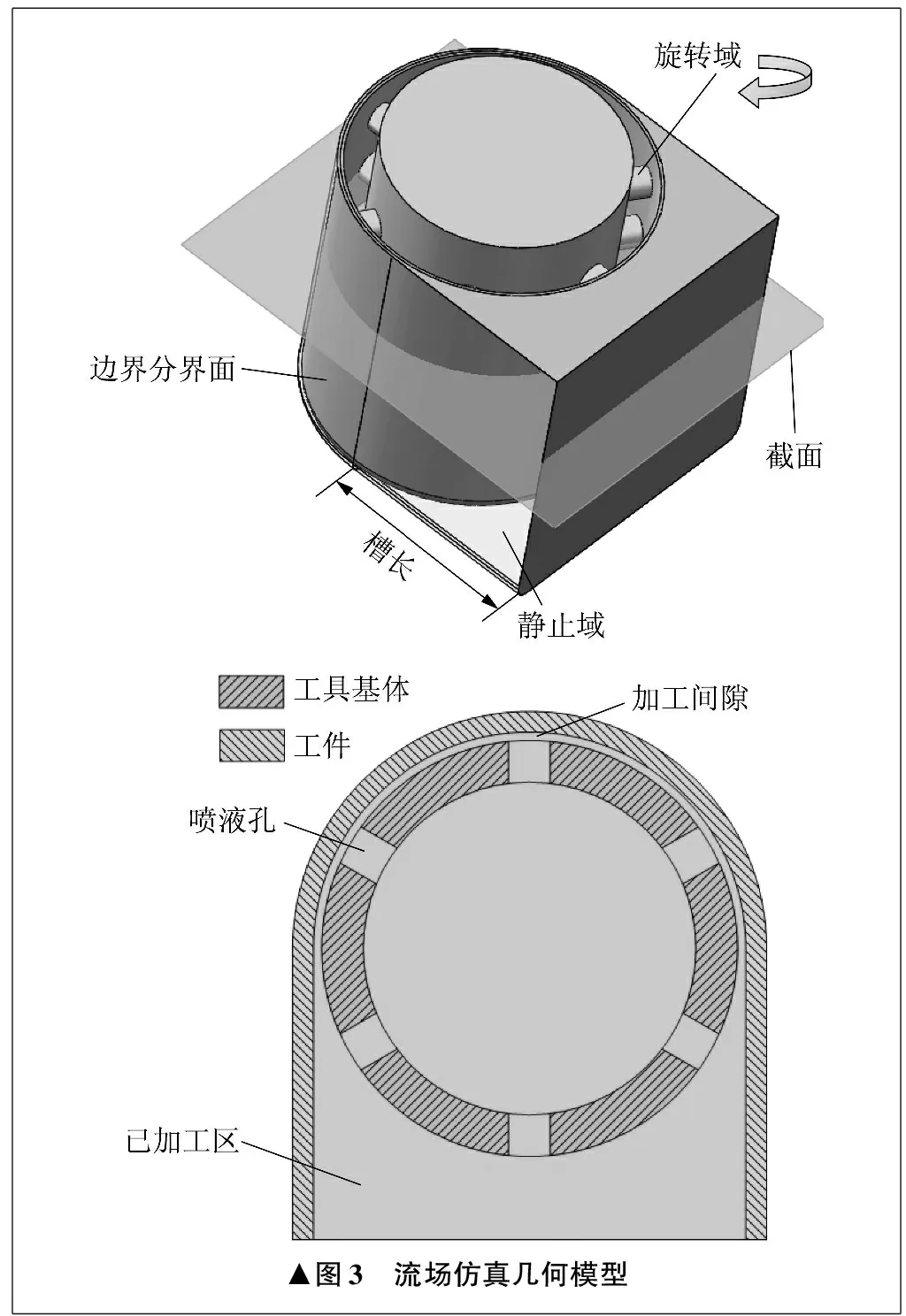

流场仿真几何模型如图3所示。这一流场模型由旋转域和静止域装配而成。旋转域将工具基体的侧壁和端面包裹起来,旋转域的外表面即为边界分界面。旋转域外的区域即为静止域,装配时使旋转域上某一列侧壁喷液孔的轴线垂直于静止域的背面。在流场模型中设置截面,该截面为过从下往上第三排侧壁喷液孔轴线的水平面。这一流场模型的结构参数如下:工具基体外径及切深均为10 mm,侧面及底面极间间隙均为0.2 mm,边界分界面到工具基体外表面的距离为0.1 mm,槽长与工具基体高度分别为7 mm和11 mm。

应用ANSYS FLUENT软件有限元仿真模块对所建立的流场模型进行数值模拟计算,边界条件设置如下:电解液入口边界条件为压力入口,入口压力为0.6 MPa;电解液出口边界条件为压力出口,出口压力为0;旋转域旋转速度为1 000 r/min。非定常计算时间步长设置为0.25 ms,即每个时间步长内旋转1.5°,共计算0.15 s,即旋转900°。当ANSYS FLUENT软件计算完成后,对于使用不同工具基体的流场模型,均选择在0.03 s,即旋转180°时观察截面上的速度分布。

采用不同侧壁喷液孔列数的工具基体时,流场截面速度云图如图4所示。仿真结果显示,无论采用何种工具基体,面向已加工区喷液孔内的流速总是明显快于面向加工间隙喷液孔内的流速,这说明电解液在加工间隙内的流动阻力很大,更容易从下方侧喷液孔向已加工区流失。当采用工具基体A时,由于圆周方向上喷液孔数量较少,导致工具盲孔内电解液流量较低,造成加工间隙内同时出现了贫液区(流速慢于4 m/s)和低流速区(流速快于4 m/s且慢于8 m/s),即流场分布的均匀性较差。当采用工具基体B时,加工间隙内的贫液区基本消失,并且每段低流速区的面积也明显减小。这表明在喷液孔直径不变的前提下,通过增加工具侧壁喷液孔的列数,可以有效增大流入加工间隙内的电解液流量,使流场分布的均匀性得到大幅改善。当采用工具基体C时,尽管喷液孔列数继续增加,但上方喷液孔内的流速却减慢,造成加工间隙内流场的均匀性并没有出现好转。当采用工具基体D时,由于上方喷液孔内电解液的流速进一步减慢,导致加工间隙内低流速区的面积显著增大。由此说明,过多的侧壁喷液孔列数会引起电解液向已加工区流失的现象加剧,造成喷入加工间隙中的电解液流量减小,从而使流场均匀性发生恶化。

▲图3 流场仿真几何模型

4 试验验证

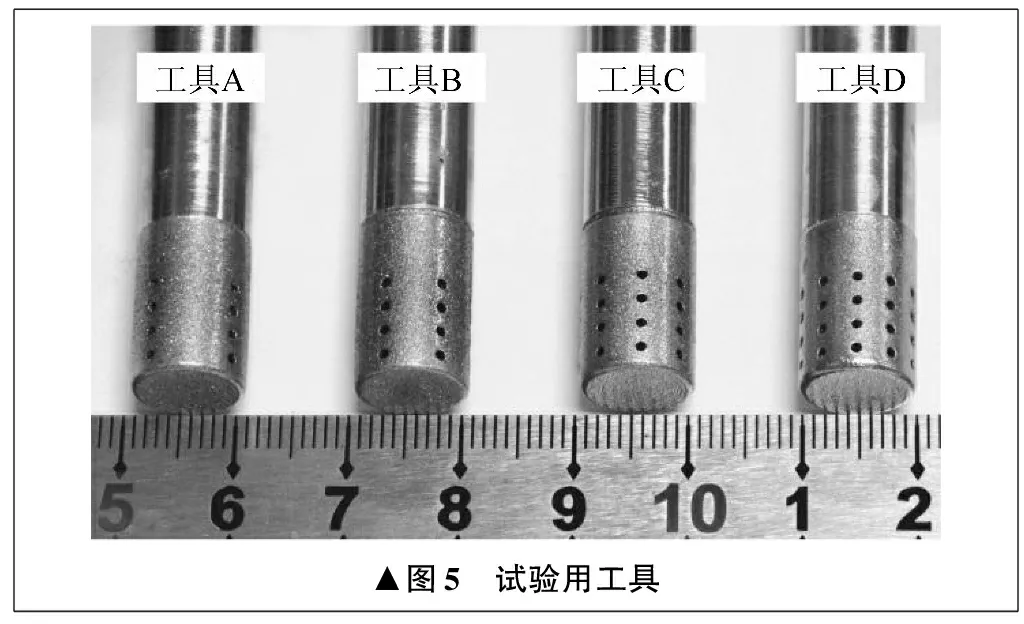

基于工具基体A、B、C、D,通过电镀工艺制备工具A、B、C、D,如图5所示。所用金刚石磨料的粒度为170目/200目,电镀磨料后工具的外径约为10.2 mm。

▲图4 流场截面速度云图

为验证上述流场模拟结果的有效性,利用文献[15]所述的电解铣磨加工试验装置对四种工具开展最大进给速度测定试验。试验所用电解液为质量分数为10%的NaNO3溶液,工件为Inconel 718镍基高温合金锻制,其余主要工艺参数见表1。

▲图5 试验用工具

表1 试验工艺参数

根据欧姆定律和法拉第定律,当电化学溶解过程进入稳定状态时,加工间隙Δ为[16]:

Δ=ηωκ(U-δE)/vf

(1)

式中:η为电流效率;ω为工件材料体积电化学当量;κ为电解液电导率;U为阴极、阳极之间的电压;δE为阴极、阳极极化电位值之和;vf为进给速度。

由式(1)可知,当其它工艺参数不变时,加工间隙随进给速度的加快而减小。然而,随着加工间隙减小,间隙内电解液流动阻力变大,使带走热量及移除电解产物的能力下降,可能造成工件加工表面局部的材料溶解速度变慢,导致工具在高速旋转过程中与工件发生瞬时接触,产生火花放电现象,最终造成工具损耗及工件表面灼伤。因此,对于每组试验,在工具切入工件后,首先以一个较慢的进给速度开始加工,然后以0.1 mm/min为步长逐步加快进给速度,而且每次提速后保持稳定加工5 min,直至加工间隙出现火花放电现象时停止,此时可认为进给速度已经快于最大进给速度。为确保结果的可重复性,每组试验的最大进给速度均重复测定三次。

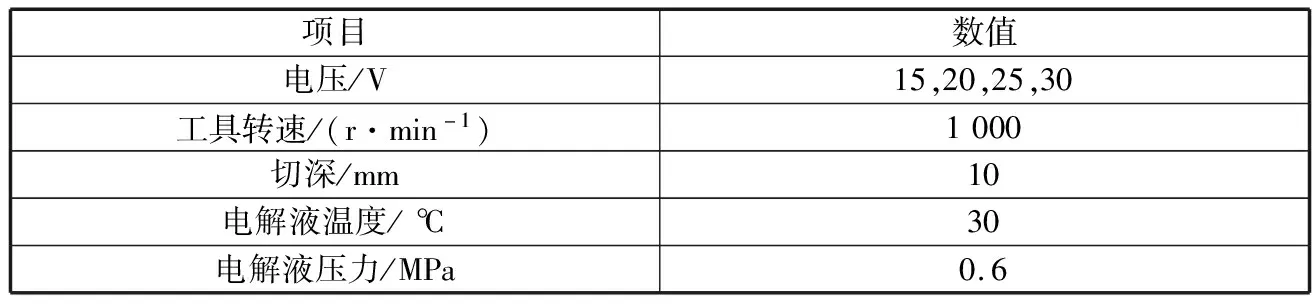

在不同电压下,采用工具A、B、C、D所能达到的最大进给速度如图6所示。从图6中可以看出,随着电压升高,四种工具的最大进给速度均加快。根据式(1)可知,电压升高会引起实际加工间隙变大,因此可通过加快进给速度来减小加工间隙,从而提高加工效率。对于这四种工具,在每一组试验中,工具A的最大进给速度最慢。对于后三种工具,当电压从15 V升高至30 V时,工具D最大进给速度的加快幅度最小。这表明,工具侧壁喷液孔的列数过少或者过多,均可导致加工间隙内流场的均匀性出现严重恶化,所以都不利于加快最大进给速度,在工具设计时应予以排除。与工具B相比,采用工具C后,最大进给速度已不能继续加快,甚至在30 V电压时开始减慢。根据文献[15]可知,相比于工具实体面,工具侧壁喷液孔正对的工件加工表面区域,材料溶解速度会明显减慢。根据仿真结果可知,相比于6列侧壁喷液孔,采用8列侧壁喷液孔不但会增加电解液向已加工区的流失,还可能加剧工件加工表面上各处材料溶解速度的不一致性,导致阴极、阳极发生瞬时接触的概率增大,从而制约最大进给速度的加快。此外,考虑到较多的喷液孔列数设计也会延长工具制备的周期,增加成本,所以最终确定具有6列侧壁喷液孔的工具B为优选方案。当电压为30 V时,采用工具B获得了2.5 mm/min的最大进给速度。

▲图6 不同电压下工具最大进给速度

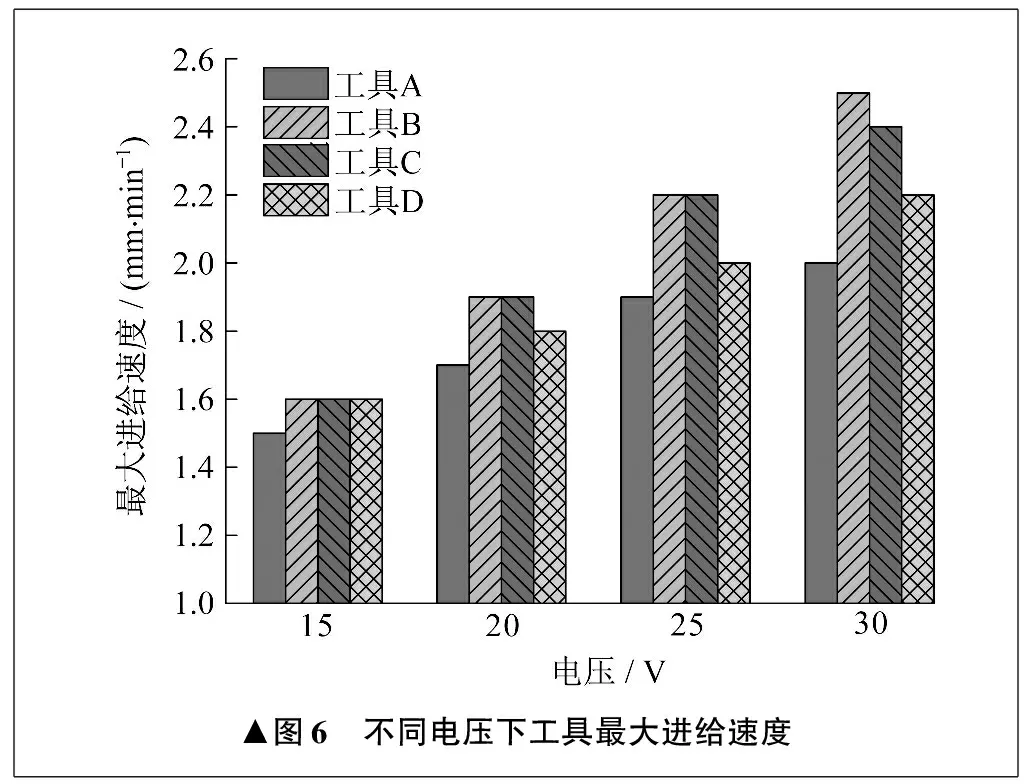

采用工具B进行Inconel 718合金薄壁结构的电解铣磨加工试验。试验得到的薄壁结构实物如图7所示。加工所用电压为30 V,切深为10 mm,其余主要工艺参数与表1相同。加工的总进给量为74.5 mm,先以1 mm/min的进给速度从工件侧壁处切入进给量5.2 mm,再以2.5 mm/min的进给速度执行进给量69.3 mm,并且此阶段的走刀方向改变两次,两次走刀的偏移量分别为12.5 mm和25 mm。试验前后经精度为0.01 g的电子天平称量并计算,得该薄壁结构加工时的材料去除质量为71.26 g,材料去除率为262.7 mm3/min。

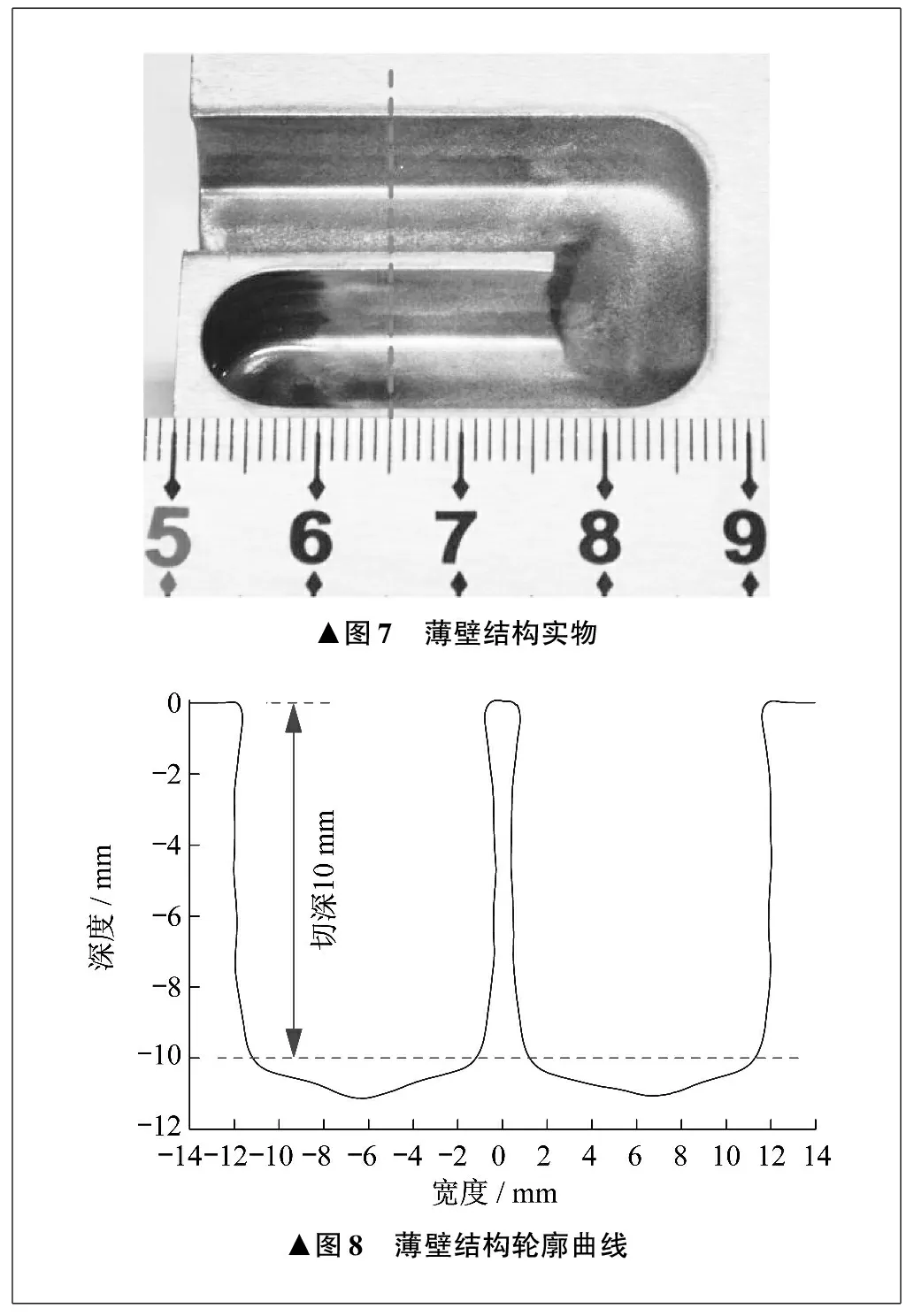

利用桥式坐标测量机测量出该薄壁结构在图7虚线处的轮廓曲线,如图8所示。根据测量结果可知,该薄壁结构平均壁厚为1.08 mm,最薄处为0.675 mm。

▲图7 薄壁结构实物▲图8 薄壁结构轮廓曲线

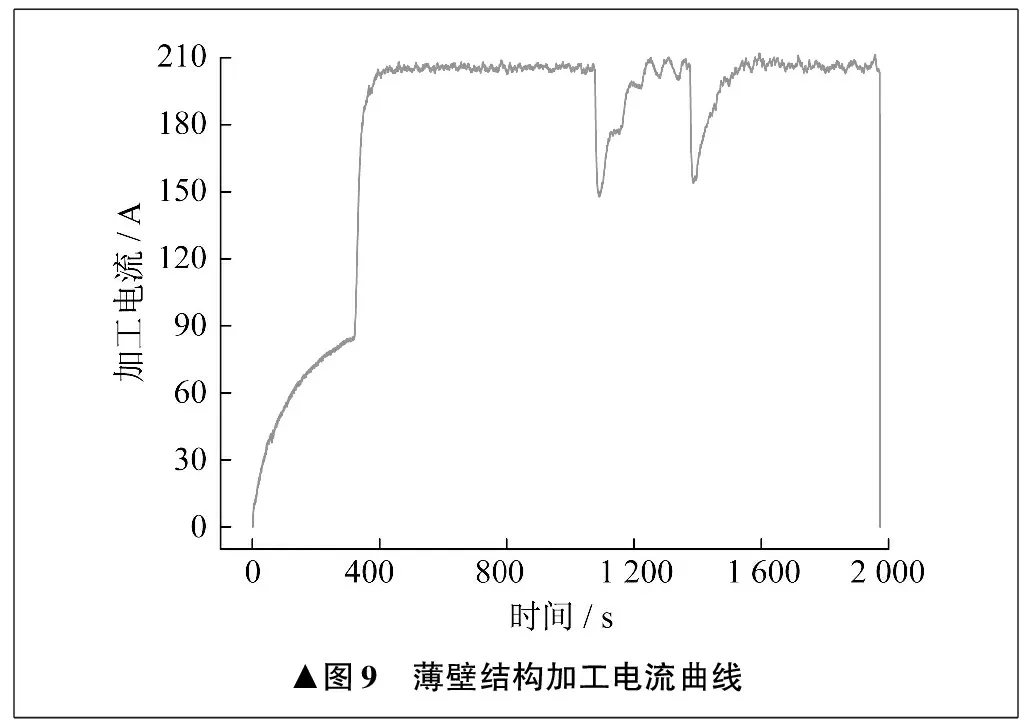

电压为30 V时采用工具B加工薄壁结构的加工电流曲线如图9所示。

从图9中可以看出,在加工开始后,随着工具逐步进入工件,电流逐渐增大至85.6 A左右。通过加快进给速度,电流迅速增大至205.8 A左右。当加工方向改变时,电流会先急剧减小至150 A左右,再重新增大至205.8 A左右。分析原因,可能是在加工方向改变后,工件加工表面的面积会先急剧减小,然后再逐渐增大,造成加工电流也出现相似变化。结果显示,整个加工过程中没有产生火花放电现象,由此表明电解铣磨加工在难切削加工材料薄壁结构的大余量去除制造领域具有很大的优势。

5 结束语

在侧壁喷液孔直径及排数不变的前提下,随着侧壁喷液孔从4列增加到10列,电解液向已加工区的流失增多,加工间隙内电解液流速分布均匀性先改善后恶化。

在电解液压力不变的前提下,最大进给速度随着电压的升高而加快。确定具有6列侧壁喷液孔的工具为优选方案,当电压为30 V、切深为10 mm时,获得2.5 mm/min的最大进给速度。

▲图9 薄壁结构加工电流曲线

利用优选工具在30 V电压、10 mm切深下加工薄壁结构,加工电流达到205.8 A,材料去除率达到262.7 mm3/min,所得到薄壁结构的平均壁厚为1.08 mm,最薄处壁厚仅为0.675 mm。