复杂曲面多轴加工技术切削稳定性研究

汪荣青

摘 要:针对复杂曲面多轴加工的条件下,提出了基于实际切削工况的情况下,对切削受力的优化而进行的有效预测。根据被加工复杂曲面的复杂情况进行分级,根据所加工设备的轴数进行分级,根据不同的轴数来配置切削的稳定性进行分级,装夹工况的工艺性系数和刀具加工时与曲面的夹角大小来确定切削受力状况,从而来保证切削的稳定性。从仿真和实验都说明了预测的有效性分析。提出了,优化复杂曲面多轴切削加工的优化因素。为后续的研究,明确了优化方向,具有一定的应用价值。

关键词:复杂曲面;多轴加工;切削稳定性

中图分类号:TG54 文献标志码:A 文章编号:2095-2945(2020)09-0169-03

Abstract: Under the condition of multi-axis machining of complex curved surface, an effective prediction of cutting force optimization is put forward based on the actual cutting conditions. Classification is carried out according to the complex situation of the machined complex curved surface, according to the number of axes of the machined equipment, and according to the different number of axes, the stability of cutting is graded. The technological coefficient of the clamping condition and the angle between the tool and the curved surface are used to determine the cutting force condition, so as to ensure the stability of cutting. Simulations and experiments show the effectiveness of the prediction. In this paper, the optimization factors for optimizing multi-axis machining of complex curved surface are put forward. For the follow-up research, the optimization direction is clear, which has a certain application value.

Keywords: complex curved surface; multi-axis machining; cutting stability

引言

数控切削加工复杂曲面的过程,既是一个机械的切削过程,也是一个动态几何形成的过程,更是一个复杂的金属切削过程。随着数控机床性能的大幅提升,各种高性高速机床的蓬勃出现,机床的最高进给量和转速的限速不断更新。着眼于高性能加工的工艺规划不仅要重视刀具路径层面的走刀路线设计,也要考虑对加工过程物理切削特性有重要影响的工艺参数优化组合,以实现对高主轴转速、大进给切削过程中刀具负载、磨损和表面完整性的有效控制,特别是要避免加工过程中,出现因切削力的变化所引起的切削系统不稳定的问题。

复杂曲面的表面加工质量难度很高,这是由很多因素产生的,有机床的刚性因素,有工件工艺系统刚性的因素,其中最主要和铣刀在切削工件的过程中存在着切削振动造成的。所有这些因素都是切削系统的稳定性不佳造成的。目前对于切削系统稳定性的研究很多,其中主要的对于切削力的分析的。关于切削力预测的研究主要分为三类,基于神经网络的人工智能方向、基于切削机理的切削力预测方向和基于经验公式的铣削方向。对于切削稳定性的系统研究特别是针对复杂曲面的切削稳定性研究一直是一个期待解决的难题。多轴加工技术是目前难度较大和应用范围较广的数控技术,也是数控技术的发展方向。多轴数控加工中心主要应用于复杂曲面的加工,在军工航天、机械工业等重要领域起到了决定性的作用。它标志着一个国家的自动化切削加工技术水平的高低。多轴联动技术的目的之一就是实现高速切削加工,提高切削加工效率。然而在凹凸复杂曲面的切削加工中,切削稳定性一直是难以攻克的问题。主要是多轴加工机床主要由多轴机床床身、机床主轴、多轴机床工作台、多轴刀具系统和多轴夹具系统组成,组成系統复杂。多轴机床是由多体系统通过刚性和柔性连接来实现加工运动。由于多轴切削加工系统的复杂性,所以如何提高多轴数控加工中心的切削效率,是使其最大程度地发挥作用的关键。

在工程实际中由于切削稳定性不好,有时不得不降低切削用量,导致切削效率降低。因此,对多轴数控加工中心的切削稳定性进行研究十分重要。加工精度是零件切削加工过程中首要的评价标准,对零件加工精度测量、提高切削加工稳定性研究,对实际生产具有现实意义。

从弹性工件加工入手,对薄壁工件的切削稳定性进行分析。运用MATLAB对切削稳定域进行了仿真分析,得出切实可行的稳定域仿真算法,解决了目前国内加工过程中在选取工艺参数方面存在的问题。薄壁工件是非常特殊的工件,其各方向上的刚度存在很大差异。夹具的压力对薄壁零件的动态性能的影响也是非常显著的[1]。

从工艺刚性入手,对夹具工艺刚性进行研究。将夹具对工件上的压力作为切削稳定性的主要影响因素。并结合刀具的频率响应函数和不同压力条件下工件呈现的模态特性生成不同正压力条件下的铣削系统稳定性图[2]。王广越等学者,首先研究了刀具前倾角与曲率半径对瞬时切屑厚度的影响,进而得出前倾角与曲率半径对铣削稳定性预测曲线的影响规律。切削稳定性差会造成刀具震颤,零件的表面有振纹,严重者会直接导致刀具跳刀,刀具损坏等问题。通过时域、频域分析综合验证了稳定性的准确性。

从切削用量优化选择入手,对切削用量进行选择的合理性出发,将进给量因子引入到稳定性分析中,通过进给量的大小调节来实现切削系统的稳定性[3,4]。分析了由于切削的快慢可以影响切削加工的稳定性。

从切削加工经验入手,对切削稳定性进行整体分析,通过实践以基于经验公式的方式来实现切削系统的稳定性[5]。按照經验公式的方式来保证切削的稳定性。张宝等学者,通过使用时间序列分析方法对动态切削力进行预测,对于动态切削力进行自适应性高精度建模。

目前,关于切削稳定性研究,主要由通过数控机床的几何误差补偿法、切削刀具角度补偿法解决刀具与工件的震颤来解决切削稳定性问题、机床动态切削力预测补偿法解决切削稳定性问题。这种方法进行切削补偿的精度较高,但仅局限于平面类型的零件,对于复杂曲面的多轴加工条件状况下,很多因素还不可控。因此还需要对复杂曲面多轴加工切削稳定性进行研究,分析出较为准确的复杂曲面在多轴加工条件下的切削稳定性预测方法。

1 复杂曲面在多轴加工条件中切削变形的预测方法

复杂曲面切削情况下变形比较复杂,本文提出了一种基于实际工况下,复杂曲面在切削状况下变形的有效预测。该方法实现的复杂曲面在多轴加工条件中切削变形的预测步骤如图1所示。

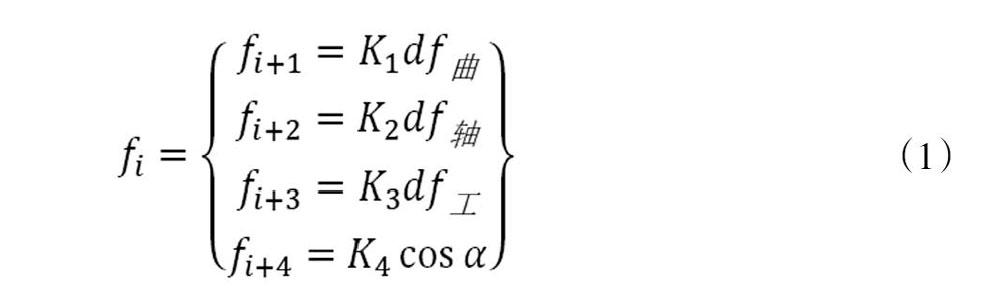

首先,根据被加工复杂曲面的复杂情况进行分级。分析被加工曲面的复杂程度,对复杂曲面进行分区域,在一定的区域内分析曲面的复杂性,并配置复杂系数。然后,根据所加工设备的轴数进行分级。三轴加工中心刚性好,切削稳定。四轴加工中心相对刚性就要差一些。而五轴加工中心切削刚性就更差了。根据不同的轴数来配置切削的稳定性系数。除了机床本身的刚性差距,还有不同的装夹工况,其工艺刚性是不一样的。根据工件在装夹过程中,悬伸量在大小,来确定装夹工况的工艺性系数。最后,根据刀具加工时与曲面的夹角大小来确定切削受力状况。其夹角越大,切削力就越大,对工件的稳定性影响也就越大。本文的研究中,实测与仿真以均匀切除一定的曲面量来计算,计算如式(1)所示。

式中,fi+1为第i层曲面复杂性变形切削力,fi+2为多轴加工中心机床轴数切削力,fi+3为复杂曲面零件加工工况条件切削力。fi+4为刀具加工时与曲面的夹角大小来确定切削受力。

2 实验验证

实验所用到的工件是曲面零件,材料为304钢,在DMU50五轴加工中心上进行加工试验,所用的刀具为?覫4mm的球头铣刀,夹具为精密平口钳。

复杂曲面工件切削区域切削所选用的工况为S=5000m/min,F=200mm/min,加工中心主轴刀具在-30°~+30°之间变化。所加工复杂曲面如图2所示。

工件右端底部为装夹位置,刀具在切削工件表面,应用切削力的变形预测。根据变形比例调整切削受力的大小。曲面受力变形状况如图3所示。

刀具切削工件时的曲面受切削力的影响很大,工件的变形很大。因此,优化切削参数减小切削力的大小很重要。

3 切削参数优化

复杂曲面多轴切削加工下零件的复杂性、多轴加工设备的轴数和装夹工艺系统的刚性基本不变。切削参数优化基本可以从几个方面调整。首先从切削层的厚度来调节,减小刀具每一层的切削厚度。其次从切削用量的优化来调节,从高转速高进给和小切削深度来切削曲面。然后从刀具悬伸的长度来调整,缩短长度,增强切削刚性。切削变形控制的切削参数优化,在其他工况因素都已经确定的条件下,影响复杂曲面切削加工效率的主要是多轴切削速度、切削深度、每齿进给速度和切削宽度等因素,综合考虑切削力变形的影响。

参数优化因素之一是切削深度。切削深度的计算公式,如式(2)所示,为所切削的待加工表面和已加工表面的差距。切削深度越大,切削受力就越大。

ap=W-M (2)式中:W-待加工表面尺寸,单位mm;M-已加工表面尺寸,单位mm。

参数优化因素之二是切削速度。切削速度与切削效率成正比。切削速度v的提高也是提高生产的一个措施,但v与刀具耐用度的关系比较密切。随着v的增大,刀具耐用度急剧下降,故v的选择主要取决于刀具耐用度。另外,切削速度与加工材料也有很大关系。切削速度与刀具直径主轴转速等有关。

参数优化因素之三是切削宽度。切削宽度L与刀具直径d成正比。在多轴加工中心的切削加工中使用圆鼻刀进行加工,刀具直径应扣除刀尖的圆角部分,即d=D-2r(D为刀具直径,r为刀尖圆角半径);而在使用球头刀进行精加工时,步距的确定应首先考虑所能达到精度和表面粗糙度。而在复杂曲面的切削加工中,广泛使用球头刀作为切削刀具。

切削参数的提高,对工件的材料去除率也提高了,切削效率也增强了。然而,当增加过大时,切削的受力也增大了。如果在一定的切削效率的基础上,优化切削参数,可以稳定切削力,最终达到切削过程的整体稳定性。

4 结论

针对复杂曲面多轴加工的条件下,提出了基于实际切削工况的情况下,对切削受力的优化而进行的有效预测。根据被加工复杂曲面的复杂情况进行分级,根据所加工设备的轴数进行分级,根据不同的轴数来配置切削的稳定性进行分级,装夹工况的工艺性系数和刀具加工时与曲面的夹角大小来确定切削受力状况,从而来保证切削的稳定性。仿真和实验都说明了预测的有效性。提出复杂曲面多轴切削加工的优化因素。为后续的研究,明确了优化方向。

参考文献:

[1]张胜文,吴春桥,朱玉龙,等.基于VB和MATLAB的计算机辅助刀具与工艺参数优选系统研究[J].制造业自动化,2012,34(02):64-68.

[2]李小龙,高军.内齿轮插齿夹具设计[J].南方农机,2019,50(10):135-136.

[3]何志坚.铸铁+铝合金双金属缸体铣削稳定性及刀具磨损实验研究[J].内燃机与配件,2019(09):91-93.

[4]邱坤,曹著明,郝继红.高效铣削刀-屑摩擦参数与界面温度分析[J].机床与液压,2019,47(02):37-40+53.

[5]李康,鲁娟,马俊燕,等.基于实验数据训练的切削力组合预测模型[J].现代制造工程,2019(03):6-10+129.