风电叶片模具翻转机构分析与优化*

石鹏飞

(三一重能有限公司,湖南 长沙 410100)

0 引 言

风电叶片模具是风力发电机组的核心功能部件,风电叶片的翼型精度和制作质量直接取决于风电叶片模具,而风电叶片模具液压翻转机构的运行精度和稳定性直接影响叶片模具的制造精度。现有叶片模具翻转机构存在翻转油缸负载偏大或利用率偏低的问题,一方面容易造成成本的增加或浪费,另一方面给翻转机构的运行带来安全隐患。同时,由于翻转机构运动速度不均匀,容易引起翻转机构甚至叶片模具在惯性冲击下的结构性破坏。

笔者根据风电叶片模具翻转机构三个运动阶段,建立翻转过程力矩平衡表征模型,实现翻转油缸铰点尺寸的优化设计,同时根据翻转机构运动角速度同油缸运动速度理论关系优化翻转油缸运动控制策略,实现平稳翻转。

1 风电叶片模具翻转机构概述

风电叶片模具翻转机构由支撑体、翻转体、翻转油缸组成。翻转油缸数量一般布置为两个,左右两侧分布。翻转机构支撑体同壳体下模连接,翻转体同壳体上模连接。油缸1和油缸2同为翻转油缸,实现翻转体180°翻转。

图1中1-1为翻转机构部件中的支撑体,1-2为翻转体,1-3为翻转油缸,3为壳体上模,4为壳体下模。其中支撑体和翻转体铰接于点O,翻转油缸1和支撑体铰接于点A,翻转油缸1和翻转体铰接于点B,翻转油缸2和支撑体铰接于点A,翻转油缸2和翻转体铰接于点C。图中虚线位置为壳体上模开模状态,实线位置为合模状态。

图1 风电叶片模具翻转机构示意图

2 翻转机构运动分析

2.1 翻转运动过程

以某大型风电叶片模具翻转系统为例,翻转体位于图1中虚线位置,即上模处于开模状态时,∠AOB初始值为100°,∠AOC初始值为51°。

两个油缸尺寸型号一致,在翻转过程中行程伸缩量绝对值保持一致,因此铰点B和铰点C到翻转中心O的距离相等,即绕翻转中心O的运行轨迹在同一个圆上。开模状态,铰点B和翻转中心O点水平放置,铰点C位于铰点B侧下方,线段OB与OC的夹角为49°。翻转180°后,铰点B运行至翻转中心O的另一侧,位置水平,铰点C位于铰点B的侧上方。

翻转体位于图1中实线位置,即上模处于合模状态时,∠AOB最大值为280°, ∠AOC最大值为231°。当∠AOB翻转至180°时,线段AO和OB共线,此时油缸AB对翻转中心O点的力臂减小至0。∠AOB继续从180°翻转至280°,油缸AB对翻转中心O点的力臂从0逐渐增大。

当∠AOC翻转至180°时,线段AO和OC共线,此时油缸AC对翻转中心O点的力臂减小至0。∠AOC继续从180°翻转至231°,油缸AC对翻转中心O点的力臂从0逐渐增大。

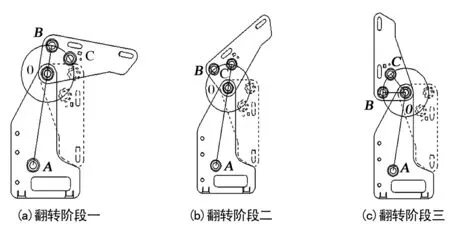

由上可知,翻转过程分为三个阶段,如图2所示。

(1) 翻转阶段一:∠AOB从100°翻转至180°,∠AOC从51°翻转至131°,翻转体相对初始位置翻转了80°。本阶段翻转油缸1的力臂LOD逐渐减小至0。

(2) 翻转阶段二:∠AOB从180°翻转至229°,∠AOC从131°翻转至180°,翻转体相对初始位置翻转了129°。本阶段翻转油缸2的力臂LOE逐渐减小至0。

(3) 翻转阶段三:∠AOB从229°翻转至280°,∠AOC从180°翻转至231°,翻转体相对初始位置翻转了180°。本阶段翻转油缸1的力臂LOD和翻转油缸2的力臂LOE逐渐增大。

图2 翻转机构翻转阶段示意图

2.2 翻转过程力矩平衡表征模型

简化翻转机构示意图,如图3所示。图3中实线翻转体为翻转任意角度时的姿态,直线OD为翻转中心O到翻转油缸AB的垂线。设定翻转油缸1伸出速度为V1,收回速度为V1′, 翻转油缸2伸出速度为V2,收回速度为V2′。根据不同翻转阶段运动速度方向可以求解油缸伸缩长度,结合图3可以推导翻转角度和油缸力臂对油缸运动速度的关系。

设定翻转机构载荷为G,包括上模重量、叶片PS面重量、翻转体自重。开模状态载荷位置N0同翻转中心距离为lON0,此时直线ON0同水平线夹角α为37°,如图4所示。

图3 任意姿态翻转机构铰点位置示意图

图4 开合模状态翻转机构受力分析示意图

图4中虚线翻转体为开模状态,实线翻转体为运动过程中的状态。直线OM为翻转过程中翻转中心O点到翻转载荷G之间的力臂,结合图4可以推导翻转载荷力臂同各铰点和油缸运动速度之间的关系。

根据翻转过程力矩平衡,油缸提供的翻转力矩应等于翻转载荷所需的力矩。

F1×lOD+F2×lOE=G×lOM

(1)

式中:F1、F2分别为油缸1、油缸2支撑力。

根据三个翻转阶段,结合式(1)分析力矩平衡。

(1) 翻转阶段一:翻转体从开模状态(0°)翻转至80°。

此阶段两个翻转油缸均为伸出运动,均提供推力。根据力矩平衡:

(2)

式中:l0为翻转油缸1收回初始位置的长度值;t为从开模状态计时的运动时刻;l0′为翻转油缸2收回初始位置的长度值,

(2) 翻转阶段二:翻转体从80°翻转至129°。

此阶段分为两个小阶段。阶段一:翻转体从80°翻转至127°。此阶段油缸1变为缩回行程,提供拉力。油缸2仍为伸出运动,提供推力。阶段二:翻转体从127°翻转至129°。此阶段翻转载荷重心已经绕过翻转中心,力矩方向反向。油缸1仍为缩回行程,但是提供推力。油缸2仍为伸出运动,提供拉力。根据力矩平衡有:

(3)

式中:l0max为翻转油缸1最大伸出长度值;t′为油缸达到最大伸出长度后开始缩回行程计时的运动时刻。

(3) 翻转阶段三:翻转体从129°翻转至180°。

此阶段两个油缸均为缩回行程,提供推力。根据力矩平衡有:

妇科护理工作具有风险高、责任性强的特点。伴随着医疗事业的发展,患者维权意识也有了明显的增强,由于患者对护理人员有着较高的要求,导致妇科护理人员在进行护理工作时存在安全隐患。本研究中,我们对妇科护理人员工作中存在的安全隐患进行了分析,提出了相应的措施,在实施相关对策以后,护理人员的护理质量以及患者的满意度有了明显的上升,并对护理工作中出现的安全隐患给予相应的解决,不仅提高了患者满意度,也极大地降低了妇科安全隐患的发生,值得在临床中推广。

(4)

式中:l0max′为翻转油缸2最大伸出长度值。

2.3 翻转角速度同油缸运动速度表征模型

计算可得到翻转阶段一过程中,翻转体翻转角速度ω同油缸运动速度V1的关系:

100}/t

(5)

同理可得到翻转阶段二、三过程中,翻转体翻转角速度ω同油缸运动速度V1′的关系:

100}/t

(6)

3 翻转机构设计优化

3.1 翻转体运动过程油缸力

上述大型风电叶片模具翻转系统翻转油缸初步选型为:缸径200 mm×杆径110 mm×行程670 mm。翻转机构原始结构参数:lOA=3 000 mm,lOB=1 000 mm,lOC=1 000 mm,l0=2 760 mm,l0 max=4 000 mm,l1=2520 mm,l0′=2 190 mm,l0 max′=4 000 mm,l1′=3 090 mm,lON=3 000 mm。翻转机构载荷G为40 t。上式中,l0为开模状态油缸AB初始长度值,l0 max为油缸AB最大伸出时长度值,l1为翻转体翻转至合模状态时油缸AB长度值。l0′为开模状态油缸AC初始长度值,l0 max′为油缸AC最大伸出时长度值,l1′为翻转体翻转至合模状态时油缸AC长度值。

翻转油缸1长度AB从开模初始状态,运行至最大伸出长度,再运行至合模状态,油缸伸出行程为l0 max-l0=1 240 mm,油缸缩回行程为l1-l0 max=-1 480 mm,共计运行行程长度为2 720 mm。根据合模时间7 min计算,则翻转油缸1运行速度V1=-V1′=6.476 mm/s。

同理,翻转油缸2长度AC从开模初始状态,运行至最大伸出长度,再运行至合模状态,油缸运行行程长度为2 720 mm,翻转油缸2运行速度V2=-V2′=6.476 mm/s。

3.2 翻转体运动仿真及优化

徐海涵[1]等通过推导开合模过程力矩平衡方程,计算翻转油缸力值,并基于Matlab对油缸支点位置进行优化。乐韵斐[2]等以奇异点位置处主动力矩与负载力矩差值的最大值为目标函数,通过Matlab优化工具箱对风电叶片模具液压翻转机构进行优化设计。王宗伟[3]对翻转机构进行动力学分析,基于Matlab对液压缸铰点进行优化设计。均为此文翻转体运动仿真及优化提供了理论参考。

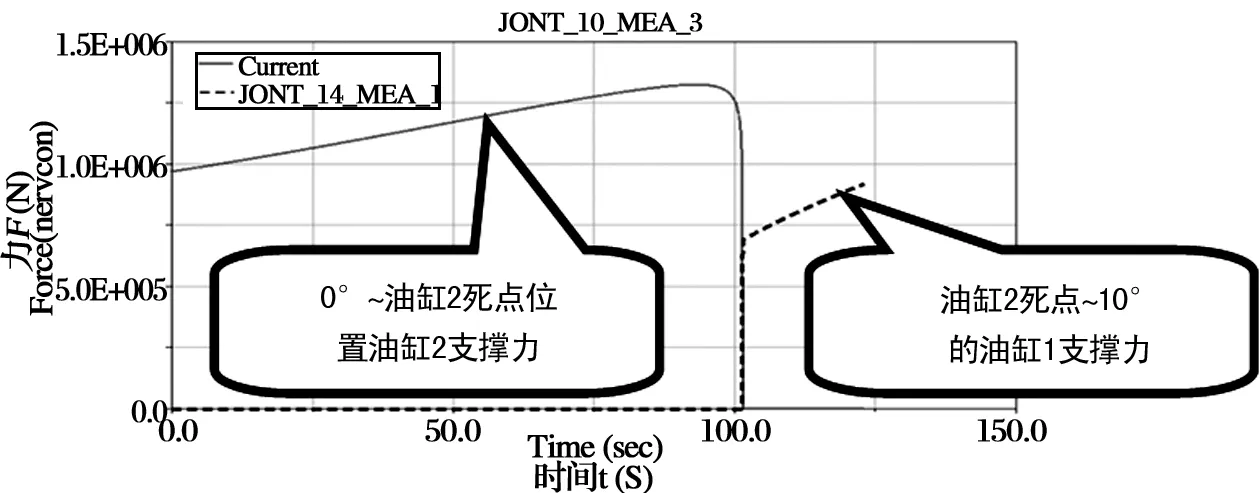

基于ADAMS进行优化仿真分析。实例中翻转机构为双油缸驱动,为简化分析,翻转体从0°翻转至油缸2死点位置过程内设定油缸2驱动,油缸1随动。翻转体从油缸2死点位置翻转至180°过程内,油缸1驱动,油缸2随动。测量油缸1和油缸2支撑力如图5所示。

图5 翻转运动过程油缸支撑力测量值

根据图5可知,翻转体从0°翻转至油缸2死点位置运动过程内,油缸2驱动,油缸1随动,由于翻转载荷力臂同油缸2支撑力臂比值逐渐增大,油缸2支撑力逐渐增大,接近死点位置时达到最大值Fmax=1.46E+006 N。翻转体位于油缸2死点位置时,油缸1力臂减小至0后,又逐渐增大至一定值,因此驱动油缸更换后,由于油缸1力臂大于油缸2力臂,此时油缸支撑力出现一个突然减小。从此点翻转至180°运动过程内,翻转载荷越过旋转中心,翻转载荷力臂同油缸1支撑力臂比值逐渐增大,油缸1支撑力也逐渐增大。

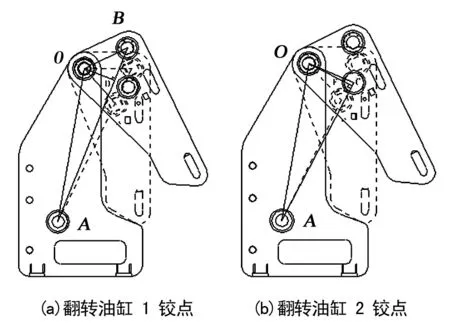

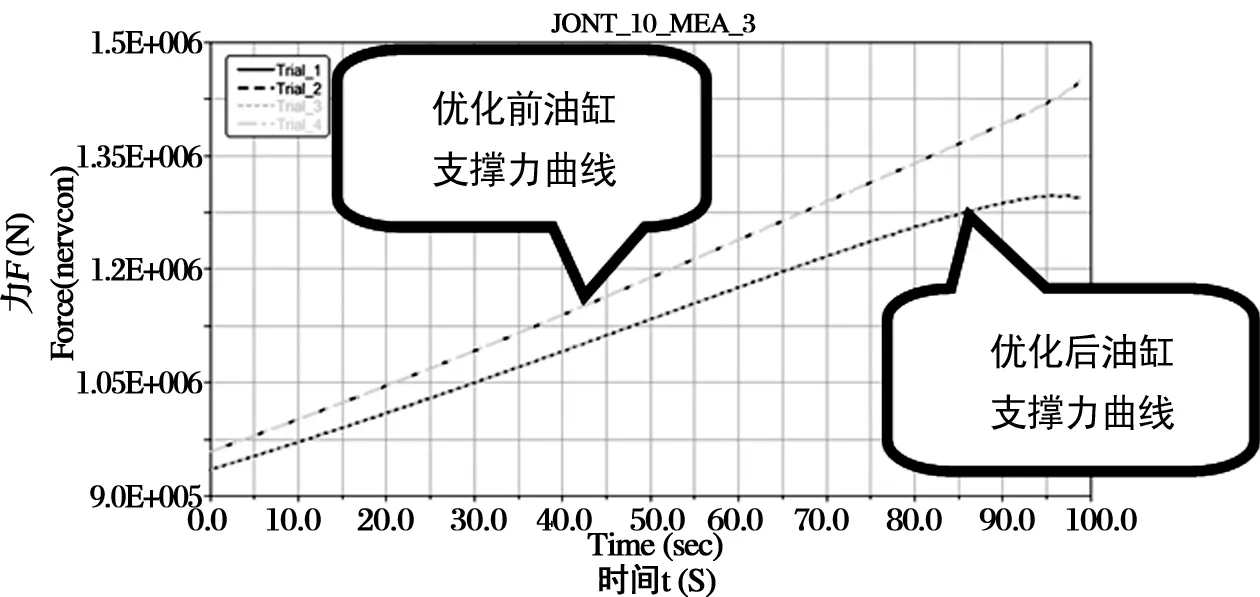

根据上述简化分析可知,从油缸2死点位置翻转至180°运动过程内,油缸1支撑力远小于前一运动阶段的油缸2支撑力。为便于计算,只取第一个运动阶段作为优化对象,即翻转体从0°翻转至油缸2死点位置运动过程内,设定优化目标为油缸支撑力最大值最小。取铰点C坐标值作为设计变量,在平面内原始坐标值为:X=850 mm,Y=1 575 mm,其中X为水平方向,向右为正,Y为竖直方向,向上为正,变量相对值变化范围均为[-50,+50],进行优化计算,如图6所示。

图6 油缸支撑力优化计算测量曲线

根据图6可知,优化后油缸力最大值为Fmax=1.2981E+006 N。此时铰点C在平面内坐标值为:X=900 mm,Y=1 550 mm。以此坐标值建立点C′,绕翻转中心O,以OC为半径画圆,OC逆时针旋转49°即可得到新的铰点B′。

3.3 翻转速度控制优化

冯消冰[4]等通过优化翻转油缸运动速度,有效改善了翻转体角速度和角加速度的峰值以及油缸变幅时的峰值突变量,可提高翻转的平稳性,减小冲击影响。孙后环[5]等设计了翻转架同步控制系统和算法,实现液压控制系统的平稳性控制和两个翻转支架的同步翻转。本文考虑通过控制翻转油缸的实时运动速度,实现翻转体的匀速翻转。

翻转体翻转角度共计180°,按照翻转单程7 min时间计算,为保证翻转体匀速翻转,则翻转体角速度为ω=0.43°/s。

根据式(5)及翻转体结构尺寸,计算得到翻转阶段一过程油缸速度和时间t、翻转角速度之间的关系如下:

V1={103[10-6cos(0.43t+

100)]1/2-2760}/t

(7)

根据式(6)及翻转体结构尺寸,计算得到翻转阶段二、三过程油缸速度和时间t、翻转角速度之间的关系如下:

|V1′|={4000-103[10-6cos(0.43t+100)]1/2}/t′

(8)

上述可知,翻转阶段一油缸伸出速度按照式(7)控制,翻转阶段二、三油缸缩回速度按照式(8)控制,实现翻转体匀速翻转。

4 结 论

详细分析了风电叶片模具翻转机构运动过程,通过优化翻转油缸铰点尺寸实现油缸的承载优化,降低设计制造成本。同时提出翻转油缸运动速度控制策略,提高翻转机构运行的稳定性,减小安全风险,提高翻转机构及叶片模具使用寿命。

(1) 根据翻转机构运动过程,推导力矩平衡表征模型,得到翻转角速度同油缸运动速度理论关系式,为翻转机构铰点及油缸速度控制优化提供理论基础。

(2) 基于此文实例优化翻转油缸支撑铰点,可知在结构尺寸允许条件下,扩大铰点B和C绕翻转中心O的尺寸圆半径,可有效降低油缸支撑力。

(3) 通过优化控制油缸运动速度,可有效提高翻转过程的平稳性,减少冲击影响。