FCC废催化剂制备泡沫陶瓷

刘 涛,刘和义,2,邓黎明

(1.南京理工大学材料科学与工程学院,南京 210094;2.江苏和腾热工装备科技有限公司,苏州 215600)

0 引 言

流化床催化裂化(Fluid Catalytic Cracking,简称FCC)是现代石油炼制工艺的重要组成部分,FCC过程是在热和催化剂的作用下,使重质油原料发生裂解反应,转化为裂化气、汽油和柴油的过程,是主要的重油轻质化方法。

在FCC过程中,由于高温及石油原料中Ni、V等重金属的毒害作用,导致催化剂活性降低、反应选择性变差,而不能满足催化裂化反应需求,这种不能满足催化裂化反应需求的催化剂即为FCC废催化剂[1]。

2017~2020年,全球炼油催化剂需求量以年均3.6%的速度递增。2020年,该类催化剂需求消费金额将达到47亿美元;2025年,则超过58亿美元[2]。目前,我国催化裂化能力居世界第二位,每年所耗费的催化剂数量在20万吨以上。随着石油资源的重质化和劣质化,催化裂化催化剂置换周期明显缩短,废催化剂的重金属污染问题也日益突出。

FCC废催化剂主要成分是氧化铝(Al2O3)和二氧化硅(SiO2),以及其他少量稀土元素、重金属等[3]。考虑到FCC废催化剂的主要成分接近于发泡陶瓷的成分,可以以FCC废催化剂为原料,制备硅铝质耐火保温材料。

制备泡沫陶瓷的主要方式有:添加造孔剂法[5-6]、有机泡沫浸渍法[7-8]、溶胶-凝胶法[9]、直接发泡法[10-13]、冷冻成型法[14-16]等。

以FCC废催化剂做原料生产泡沫陶瓷,既可变废为宝,生产出有价值的工业产品,创造出很好的经济效益,又消除了FCC固废潜在的环境污染问题,具有显著的社会效益,可谓一举多得。

1 实 验

1.1 原 料

以FCC废催化剂为主原料(其成分分析见表1)、市售氧化铝微粉(平均粒径5 μm)为辅料,以水和硅溶胶(JN-30,固含量30%)为溶液体系、磷酸二氢铵溶液(浓度1.6wt%)为分散剂、黄原胶为稳定剂、棕榈酸甘油酯为发泡剂、预糊化淀粉和普通玉米淀粉为助凝剂、短切氧化铝纤维(直径3~30 μm、长度1~3 mm)为增强剂,采用直接发泡法来制备泡沫陶瓷。

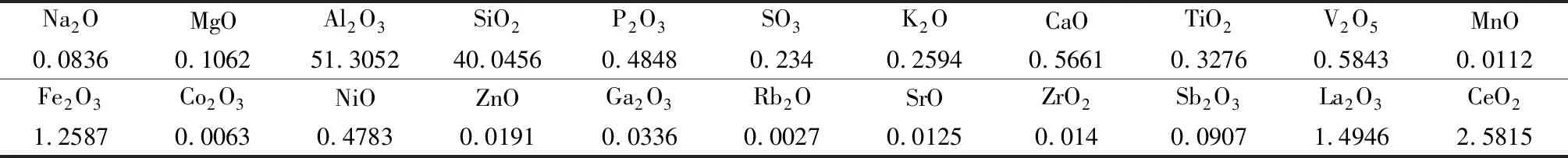

表1 FCC废催化剂的化学成分Table 1 Chemical composition of waste FCC catalyst /wt%

1.2 试样制备过程

(1)采用上述原料,典型的制备工艺如下:将36 mL水、30 mL硅溶胶、7 mL磷酸二氢铵溶液倒入烧杯中,采用精密增力电动搅拌器(JJ-60W型,金坛市城东新瑞仪器厂)以30 Hz频率低速搅匀;调高搅拌器频率至65 Hz,高速搅拌下,将70 g FCC废催化剂和30~40 g氧化铝微粉的混合物分批加入到上述溶液中;加完后,再加入7 g黄原胶,继续搅拌10 min;再加入2~4 mL棕榈酸甘油酯,继续搅拌10 min;再加入10~14 g玉米淀粉和糊化淀粉的混合物(质量比10∶1),继续搅拌10 min;最后加入8~12 g氧化铝纤维,继续搅拌20~30 min;整个发泡过程中,随着高速搅拌,体系中泡沫越来越多,料浆体积逐渐增加,发泡到位后,停止搅拌,将制得的泡沫料浆倒入成型模具中。

(2)将成型模具室温静置约30 min,待其内泡沫浆料凝固后,置于鼓风干燥箱中(DHG-9140A型,捷呈实验仪器)进一步干燥,干燥温度为40 ℃,干燥时间不低于48 h。

(3)将完全干燥的泡沫陶瓷生坯放入高温电炉(HTF1720型,江苏和腾热工公司)中,进行高温烧结,烧结温度1400~1500 ℃,烧结总时长为12 h,制得的泡沫陶瓷如图1所示。

图1 FCC废催化剂制备的泡沫陶瓷照片

Fig.1 Photograph of foamed ceramics prepared by waste FCC catalyst

图2 隔热测试装置

Fig.2 Thermal insulation test device

1.3 测试与表征

1.3.1 隔热性能测试

试验使用了厦门伯特自动化工程有限公司的小型蓝屏记录仪11092714来测试样品的隔热能力。如图2所示采用搭建的测试装置:将电炉加热至导热棒恒定的温度600 ℃并保持不变,导热棒将热量传导至待测试样的下表面上,所有待测试样的横截面积加工至相同大小(直径d=80 mm),相同厚度H(H=15 mm),将试样下表面贴于导热管上,同时将热电偶贴于试样的上表面上,用记录仪记录待测试样上表面的温度变化(从25 ℃开始计数)。

1.3.2 试样的表征

(1)使用体视显微镜观察泡沫陶瓷的孔结构、分布,使用软件image pro plus对泡沫陶瓷的孔径大小进行表征,采用图像二值化处理和计算。

(2)使用阿基米德排水法测算泡沫陶瓷的真气孔率。

(3)重烧线变化参照GB/T 3997.1—1998 定形隔热耐火制品重烧线变化试验方法。

(4)使用布鲁克Bruker公司的型号为Bruker-AXS D8 Advance X射线衍射仪进行物相分析,工作条件:Cu靶材,电压40 kV,电流40 mA,2θ扫描角度为20°~90°,步长为0.1°。

(5)使用WAW-1000万能试验机对泡沫陶瓷的抗压强度进行测试。

2 结果与讨论

2.1 固态原料对闭孔泡沫陶瓷的影响

图3 FCC废催化剂∶氧化铝微粉=2∶1时制备 的泡沫陶瓷的XRD图谱Fig.3 XRD pattern of foamed ceramics prepared with waste FCC catalyst∶alumina fine powder=2∶1

2.1.1 XRD分析

图3为FCC废催化剂∶氧化铝微粉的比例为2∶1时制得的生坯,烧结到1500 ℃,保温12 h后的泡沫陶瓷粉末的XRD图谱,从图中可以看出,生坯中的Al2O3和SiO2在烧成后大部分转化为莫来石,仅有少量的刚玉相。

2.1.2 正交实验设置

为了探究几种主要原料对于发泡性能的影响,以及进一步确定发泡工艺的最佳原料配比,本试验设置了L9(34)正交实验。试验以氧化铝微粉、淀粉、发泡剂(棕榈酸甘油酯)、短切氧化铝纤维的量为考察因素,以真气孔率和平均孔径为考察指标。表2为所选择的正交实验因素和水平。

表2 L9(34)正交试验因素和水平Table 2 Factors and levels for L9(34) orthogonal test

表3 L9(34)正交试验结果Table 3 L9(34) the results of orthogonal test

续表3

表2和表3为L9(34)正交表,以氧化铝微粉、淀粉、发泡剂(棕榈酸甘油酯)、氧化铝纤维的量为考察因素,固定量为FCC催化剂废料70 g、36 mL水,30 mL硅溶胶,7 mL分散剂,7 g黄原胶。

根据各试验所设定的原料比例配料,按上述实验制备过程分别制样,并且测定了1~9样品的真气孔率和平均孔径,结果以及极差分析见表3。

表3中的K1、K2、K3是每个因素的第一、第二、第三水平的考察指标的平均值。R是极差,极差反应了各影响因素对于考察指标的影响程度,R越大说明该列因素对考察指标的影响越大。

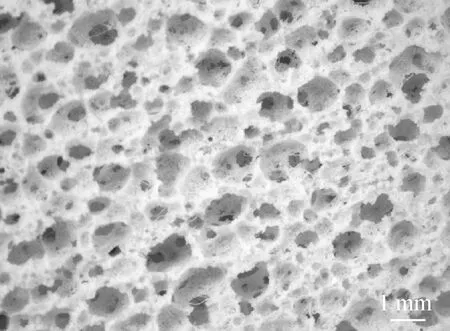

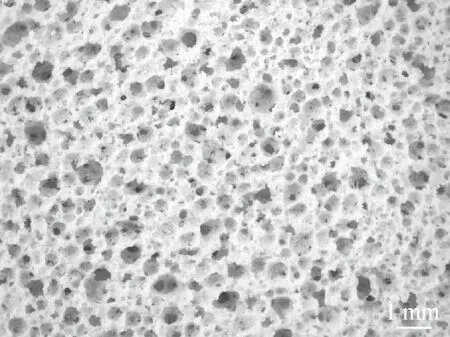

图4~图6分别为表3中的2号、9号和3号试样在体视显微镜下的微观形貌。可以明显看出2号、9号试样的孔明显较为疏松,孔径较大,而3号试样的孔较密集,孔径普遍较小。

图4 2号试样在体视显微镜下的微观形貌

Fig.4 Microscopic morphology of sample No.2 under volume microscope

图5 9号试样在体视显微镜下的微观形貌

Fig.5 Microscopic morphology of sample No.9 under volume microscope

图6 3号试样在体视显微镜下的微观形貌Fig.6 Microscopic morphology of sample No.3 under volume microscope

2.1.3 固态原料配比对于泡沫陶瓷的性能影响

真气孔率高说明试样发泡效果好,理论上隔热能力相对较强。由表3可以看出这四个因素中,RC>RA>RD>RB,氧化铝微粉和发泡剂的掺入量的R值比较大,说明这两个因素对陶瓷的真气孔率影响较大;而淀粉的掺入对气孔率几乎没有影响,短切氧化铝纤维的掺入对真气孔率影响较小。B、C、D三个因素的K值随着掺入量的增加逐渐增加,说明随着淀粉、发泡剂和短切氧化铝纤维的掺入量增多时,泡沫陶瓷的真气孔率增加,而A因素的K值随掺入量的增加先增加后减少,说明随着氧化铝微粉的掺入量增加,泡沫陶瓷的真气孔率先增加后降低。当氧化铝微粉∶淀粉∶发泡剂∶短切氧化铝纤维=35∶14∶4∶12时,K值理论上最大,即真气孔率大。

孔径大小也是衡量泡沫陶瓷性能的一项重要指标。由表3可以看出这四个因素中,RB=RC>RA>RD,发泡剂和淀粉的R值较大,对孔径的影响较大,两者对孔径的影响程度相同,氧化铝微粉的掺入量对孔径的影响较小,而纤维的掺入量对气孔几乎没有影响。B、C两个因素的K值随着掺入量的增加逐渐降低,说明随着淀粉和发泡剂的掺入量增多时,泡沫陶瓷的孔径减小,而D因素的K值随掺入量的增加先增加后减少,说明随着短切氧化铝纤维的掺入量增加,泡沫陶瓷的孔径先增加后降低,A因素的K值随着掺入量的增加而逐渐增加,说明随着氧化铝微粉的掺入量增加,泡沫陶瓷的孔径逐渐增加。当氧化铝微粉∶淀粉∶发泡剂∶短切氧化铝纤维=30∶14∶4∶12时,K的值理论最小,即孔径小。

综合以上两个因素考虑,想要制得气孔率大且孔径小的泡沫陶瓷的理论掺入量为淀粉∶发泡剂∶短切氧化铝纤维=14∶4∶12。虽然氧化铝微粉的掺入量在一定幅度内增多会增加孔径的大小,但是也会增加真气孔率,考虑到掺入量增加仅会增加0.07 mm的孔径,而能提高3.78%的真气孔率,因此,氧化铝微粉∶淀粉∶发泡剂∶短切氧化铝纤维=35∶14∶4∶12是理论最优组合。结合固定量因素, FCC废催化剂∶氧化铝微粉∶淀粉∶发泡剂∶短切氧化铝纤维=70∶35∶14∶4∶12时能制得理论上性能较优异的泡沫陶瓷。

2.2 影响泡沫陶瓷隔热性能的因素

2.2.1 真气孔率对泡沫陶瓷的隔热性能的影响

图7为2、3、7和9四个试样在1400 ℃下烧结成型后按照1.3.1的隔热能力测试后得出的测试结果。上表面升温越快,且温度稳定后的温度越高,说明试样的隔热能力越差。试样3的上表面测试温度最低,其气孔率高,孔径小,隔热性能好,试样2的上表面测试温度最高,其气孔率低,孔径大,隔热性能差。结合表3可以看出,试样2和9的孔径相同,真气孔率更高的9号试样隔热性能更好;试样3和7的气孔率相同,孔径更小的3号试样隔热性能更好。

图7 烧成温度1400 ℃下试样上表面温度随 时间的变化

Fig.7 Variation of sample surface temperature with time at sintering temperature of 1400 ℃

图8 烧成温度为1400 ℃、1500 ℃和1600 ℃下试样3 的隔热性能对比

Fig.8 Comparison of thermal insulation properties of sample No.3 at sintering temperatures of 1400 ℃, 1500 ℃ and 1600 ℃

2.2.2 烧结温度对于泡沫陶瓷的隔热性能影响

图8是烧成温度为1400 ℃、1500 ℃和1600 ℃下试样3的隔热性能对比。可以看出,温度到达1600 ℃时,试样的上表面测试温度在120 ℃以上,比1400 ℃和1500 ℃下的试样上表面的温度高出很多。分析得出的结论是,一方面,烧成温度过高,导致孔壁出现熔化无法支撑起气孔的气泡,部分气泡破裂形成开气孔,部分气泡塌陷由小气泡形成大气泡,小气泡塌陷形成的大气泡和开气孔均会降低闭孔泡沫陶瓷的隔热性能,另一方面,1600 ℃烧制的试样可能是颗粒间烧结键合加强,热量沿着键合点更容易传导。

图9是1500 ℃烧成温度下3号试样与一些市售标准板的隔热性能的测试对比,FCC固废资源制备的泡沫陶瓷的隔热能力比空心球砖好,比进口氧化铝板和硅酸铝板差,略好于国产氧化铝板。

2.2.3 烧结温度对于泡沫陶瓷的重烧线变化的影响

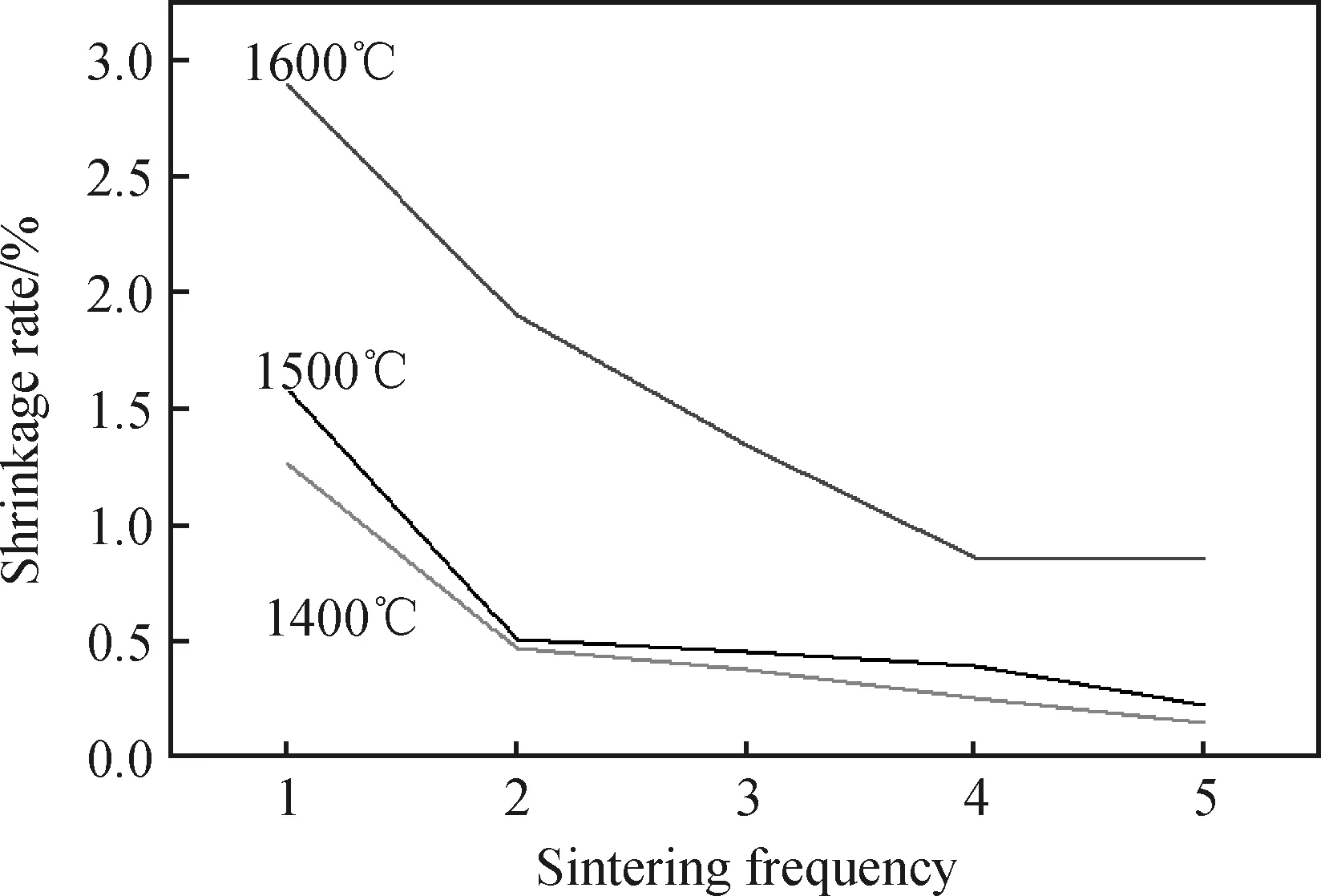

图10中横坐标为烧结的次数,纵坐标为重烧线变化,三条线是生坯在不同烧结温度下的曲线。从图10中可以看出,第一次重烧线变化都比较大,后续随着重复烧结的次数增加,重烧线变化逐渐减小。当烧结温度为1600 ℃时,重烧线变化相比于其他两个试样的收缩相对较大,烧结温度为1400 ℃时,重烧线变化较小。

图9 3号试样与一些标准板隔热对比

Fig.9 Comparison of No.3 sample with some standard plates

图10 重烧线随烧结次数增加的变化

Fig.10 Linear change on reheating with the increasing of sintering frequency

2.2.4 泡沫陶瓷抗压强度的影响因素

表4是表示不同烧结温度下的抗压强度的变化。由表4可以看出烧成温度越高抗压强度也会随之提高,而烧结温度达到1600 ℃的抗压强度相较1500 ℃提高了近一倍,达到了3.11 MPa,这可能是由于1600 ℃的烧结温度过高,导致气孔减少,造成试样的致密性提高,从而抗压强度有了明显的提高。

表4 烧结温度对抗压强度的影响Table 4 Effect of sintering temperature on compressive strength

表5 闭气孔率和平均孔径对抗压强度的影响Table 5 Effect of closed porosity and average aperture on compressive strength

从表5可以看出,孔径小的泡沫陶瓷的抗压强度相对较高,这可能是由于孔径小的试样致密性相对较高,而真气孔率较高的试样抗压强度较低,这是由于真气孔率高的试样较为疏松,导致抗压强度较低。

3 结 论

(1)当FCC废催化剂∶氧化铝微粉∶淀粉∶发泡剂∶短切氧化铝纤维=70∶35∶14∶4∶12时,能制得真气孔率较大且孔径较小的的闭孔泡沫陶瓷。

(2)烧成温度为1500 ℃的泡沫陶瓷的隔热性能好于烧成温度为1400 ℃和1600 ℃的泡沫陶瓷,当FCC废催化剂∶氧化铝微粉∶淀粉∶发泡剂∶短切氧化铝纤维=70∶30∶14∶4∶12,烧结温度为1500 ℃时,制得的试样隔热能力比空心球砖好,比进口氧化铝板和硅酸铝板差,略好于国产氧化铝板。

(3)试样重烧线变化在烧成温度为1400 ℃时最小,且随着烧结次数的增加,重烧线变化逐渐减小。

(4)烧结温度到达1600 ℃的耐热性,收缩性均不好但是抗压强度有明显的提升,达到了3.11 MPa。