助熔剂方解石的含量对钧瓷呈色及微观形貌的影响

冯铭华,法文君,苗峰伟,卢 强,朱聪旭,郑 直

(1.许昌学院新材料与能源学院,河南省微纳米能量储存与转换材料重点实验室,许昌 461000; 2.大宋官窑股份有限公司,许昌 461000)

0 引 言

钧瓷的独特魅力在于烧制过程中的“窑变”现象,使其呈现出五彩斑斓的色彩。钧釉的“窑变”是非人力所能造就的,“窑变”赋予了钧瓷神秘色彩;实际上“窑变”与钧瓷釉料的组成成分、工艺过程和窑炉内气氛密切相关[1-2]。为了解开钧瓷“窑变”的神秘面纱,大量的研究工作围绕钧瓷釉料组成、呈色机理以及烧成制度等展开。陕西科技大学王芬等[3-5]以生料石灰碱釉为基础,对天蓝、天青釉色中氧化铁的呈色作用和钧瓷釉与乳光、窑变及结构进行研究,解释了钧瓷窑变釉的形成原因及呈色机理,认为钧瓷呈色是结构成色与化学成色共同耦合产生的。郑州大学李国霞等[6-7]进行了钧瓷釉料微观分相结构和钧官瓷中子活化分析等,提出在烧制钧瓷时可通过调整烧制工艺,使釉发生合适的分相,得到釉色丰富多彩的钧瓷艺术品。许昌学院朱聪旭等[8-10]研究外加钴元素和纳米铜对钧瓷釉层微观结构及呈色的影响等。目前,这些研究主要集中呈色元素及呈色机理的探讨,很少有人关注非呈色物质的助剂对钧瓷釉料呈色及微观形貌的影响[11]。

方解石是钧瓷釉料中非常重要的一种成分,为钧瓷产地禹州产的一种釉石,储量丰富,其为沉积石灰岩与变质岩地层中的脉状矿物,呈牙白色,是质地较纯的碳酸钙原料,在基础釉料中起助熔剂作用,其在钧瓷釉料中的含量约10~50重量份,显著影响了釉料的熔融温度[12-13]。然而,关于方解石含量对钧瓷呈色及微观结构的影响尚未报道。本文以天蓝釉为基础釉,研究方解石含量对钧瓷呈色及微观形貌的影响。利用分光测色计测量色空间坐标、X-射线粉末衍射仪(XRD)测量釉层晶体结构、扫描电子微观镜(SEM)观察微观形貌、能谱(EDS)分析元素分布等,对样品进行测试分析。

1 实 验

1.1 原 料

本实验以钧瓷天蓝釉为基础进行替换加工。100 g的天蓝釉中含45 g的黄长石、20 g的本药、15 g的石英、5 g的滑石,以及15 g的方解石。将所需要的原料进行破碎,使用瓷瓶球磨机进行球磨24 h,制成原料浆;将原料浆过180目筛子筛分后置于桶中,在太阳下自然晾干,磨制成粉,标记备用。

为了研究方解石的含量对钧瓷釉料呈色及微观形貌的影响,在其他原料的质量不变的基础上,分别用0 g,5 g,15 g,25 g以及50 g的方解石替换基础釉的15 g方解石,加入120 g水。使用行星式球磨机进行球磨。球磨机设置转速为400 r·min-1,时间为10 min,球磨之后取出。根据方解石的含量依次标记为H1 (0wt%)、H2 (5.6wt%)、H3 (15wt%)、H4 (23wt%)、H5 (37wt%)。

1.2 样品制备

试片的制作与素烧:将瓷泥擀制成片,厚度约为0.5 cm,将其分割成3 cm×3 cm大小的块状,自然晾干。试片晾干后用海绵和砂纸进行修整,使表面平滑。用气氛式实验电炉对试片进行850 ℃的高温素烧,素烧后试片随炉自然冷却,取出待用。

上釉:拣选出无问题的试片,用湿润的海绵擦拭,去除表面的浮灰,以使上釉后胎釉结合牢固;用婆梅氏比重计测量,调节釉料与水比值,浓度控制为52波美度左右。采用浸釉法对试片表层部分进行施釉,施釉后放在暖气片旁边,静置24 h。晾干后修整边角多余釉料,根据上釉情况确定是否还需要抹釉,釉层厚度控制在2 mm左右。

烧制:将试片放入电气混合窑炉中,在还原气氛下进行烧制,并用匣钵罩住试片,以减小窑炉内其它器件对试片的影响。整个烧制过程的时间约为11 h,最高温度在1280 ℃左右,保温时间60 min,随炉自然冷却取出待用。

1.3 测试与分析

釉烧后的试片用去离子水进行超声清洗,借助分光测色计进行色差分析。用数码相机对釉面直接拍照,并借助折射光微观痕迹辨别仪拍得釉面放大200倍的数码照片。将釉片的表面釉层用电磨机磨下,磨细,用XRD进行表面釉层的晶体结构测定。将试片进行破碎,选取胎釉结合部分,分别用去离子水和无水乙醇进行超声、清洗,放入干燥箱中烘干,通过场发射扫描电子显微镜观察其微观组织形貌并用能谱分析其中元素含量分布。

2 结果与讨论

2.1 方解石含量对钧瓷呈色微观组织影响

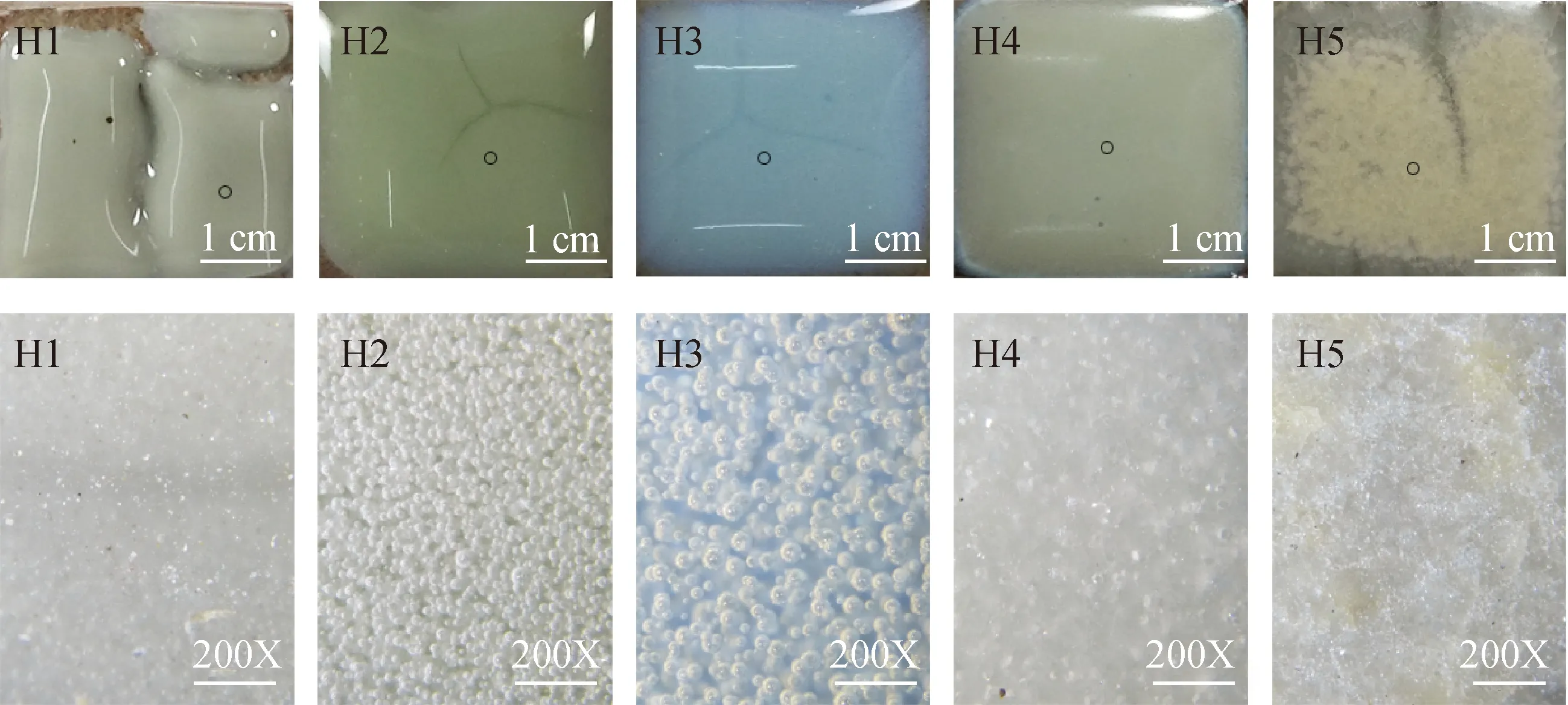

含有不同含量的方解石釉料的钧瓷试片烧制后的数码照片如图1所示。试片中基础釉中呈色元素主要为黄长石和本药中含有的微量铁元素,没有添加额外的氧化铁。方解石的含量不同,呈色元素的相对含量会随之改变。文献[14]中指出“钧瓷碧蓝、天蓝、淡天蓝、月白及天青釉中,氧化铁的含量差别并不大,甚至月白比碧蓝釉铁含量略高。这种现象多为烧成温度造成釉中微观结构的不同所致。”所以,我们忽略呈色元素的相对含量变化对钧瓷呈色的影响,主要考察方解石含量不同引起的成釉微观结构的不同对釉色的影响。试片H1是不含方解石的基础釉料的试片。通过宏观效果来观察,试片上的釉层之间有明显的断层;试片H2是含5.6wt%的方解石基础釉料的试片,通过宏观效果可以看出试片熔融效果不是很好,表面不平滑;试片H3与H4是分别含15wt%和23wt%方解石的基础釉料的试片,熔融效果比较好,釉面光滑,玻璃质感较强;试片H5是含37wt%方解石基础釉料的试片,试片微弯曲,表面过度的方解石使得试片变形且釉面不再光滑。

图1 不同方解石含量的釉片烧制后的数码照片

Fig.1 Images of Jun porcelain with different weight content of calcite

在H1~H5上取点(图中的小圆圈处),使用折射光微观痕迹鉴别仪辅助数码相机,拍摄200倍放大照片。由图1可以看出适量的方解石可以促进釉料进行融合,从而烧制出比较好的钧瓷。当方解石含量比较低时釉面接近白色,内部有黑色小颗粒等杂质。增加方解石的含量可以促进蓝色的显现,且出现了比较均匀的釉下泡。方解石的微量增加使得釉泡变大、密集程度减小。产生釉下泡这种现象可能是因为方解石中的CaCO3,高温时分解产生CO2气体,部分气体在烧制时未溢出釉层,形成了釉下泡。釉下泡的存在对钧瓷呈色有着重要的影响。尺寸适度的釉下泡能够散射入射光,在可见光范围内对波长有选择性,使出射光呈蓝色[15]。因此,当方解石含量为15wt%时,均匀的釉下泡对光的散射使釉面呈现了蓝色,当方解石含量过多时,釉下泡会消失,试片蓝色随之消失。

2.2 釉层颜色分析

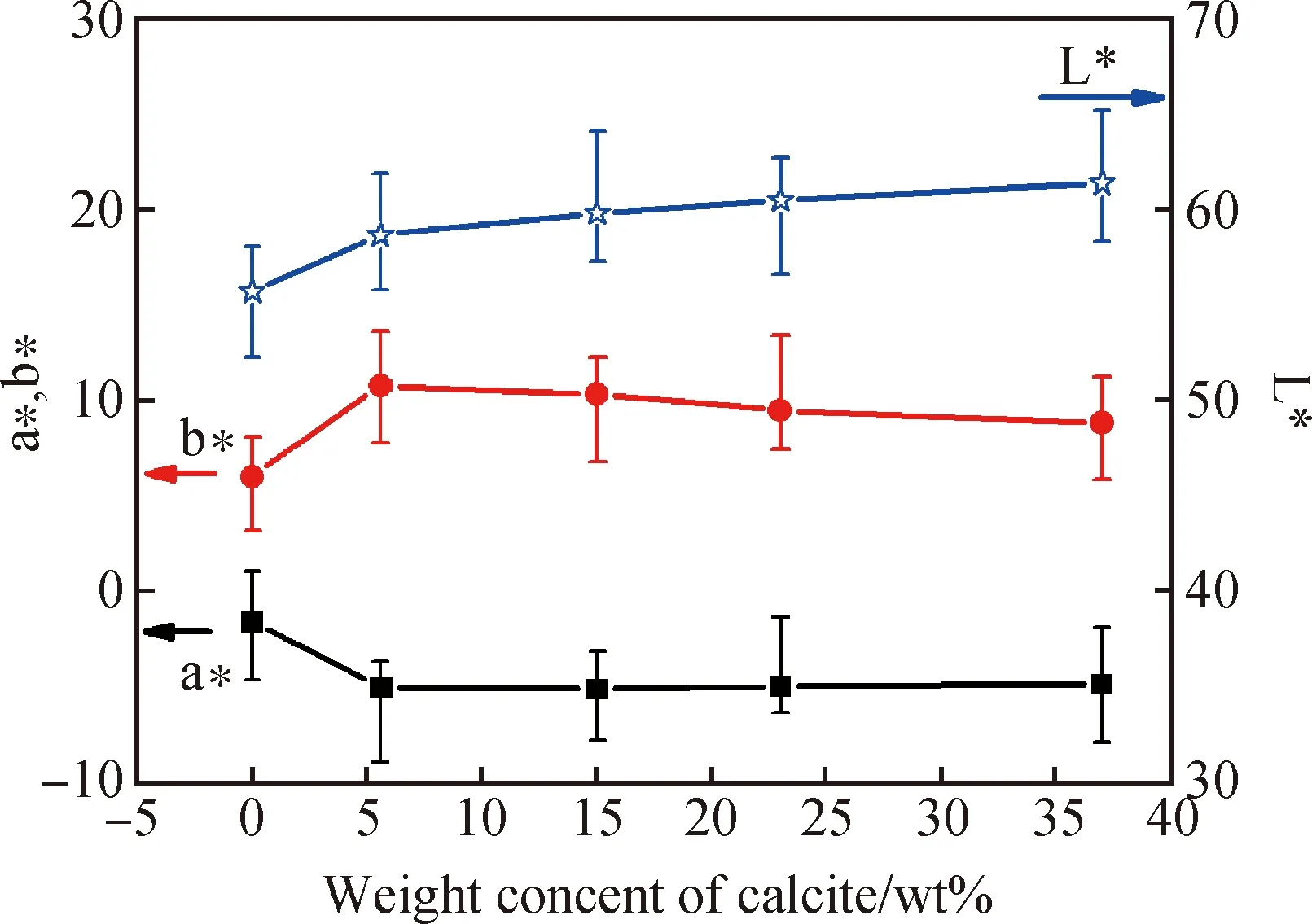

图2 不同方解石含量的釉片的色空间的 L*、a*和b*变化图Fig.2 Change of L*,a*and b* of Jun porcelain with different weight content of calcite

使用分光测色计在模拟日光条件下,采用包含镜面反射的测试方法测试釉面的色空间坐标值。在烧制的试片釉面上选取三个不同位置的点,分别测量其色空间坐标值,然后求平均值,作为该试片的色空间坐标值,绘制成图,结果如图2所示。在色空间坐标值中,L*代表亮度,其值范围为0~100,0代表黑色,100代表白色;a*代表红-绿轴,正值越大呈色越红,负值绝对值越大呈色越绿,b*值表示黄-蓝轴,正值越大呈色越黄,负值绝对值越大呈色越蓝[11]。从图2可以看出,引入方解石后a*的绝对值与b*的值有着明显的增加,钧瓷釉片颜色向绿色和蓝色系偏移。随着方解石含量的增加,L*数值呈上升趋势,表明钧瓷釉片的亮度不断增加。

2.3 釉层XRD分析

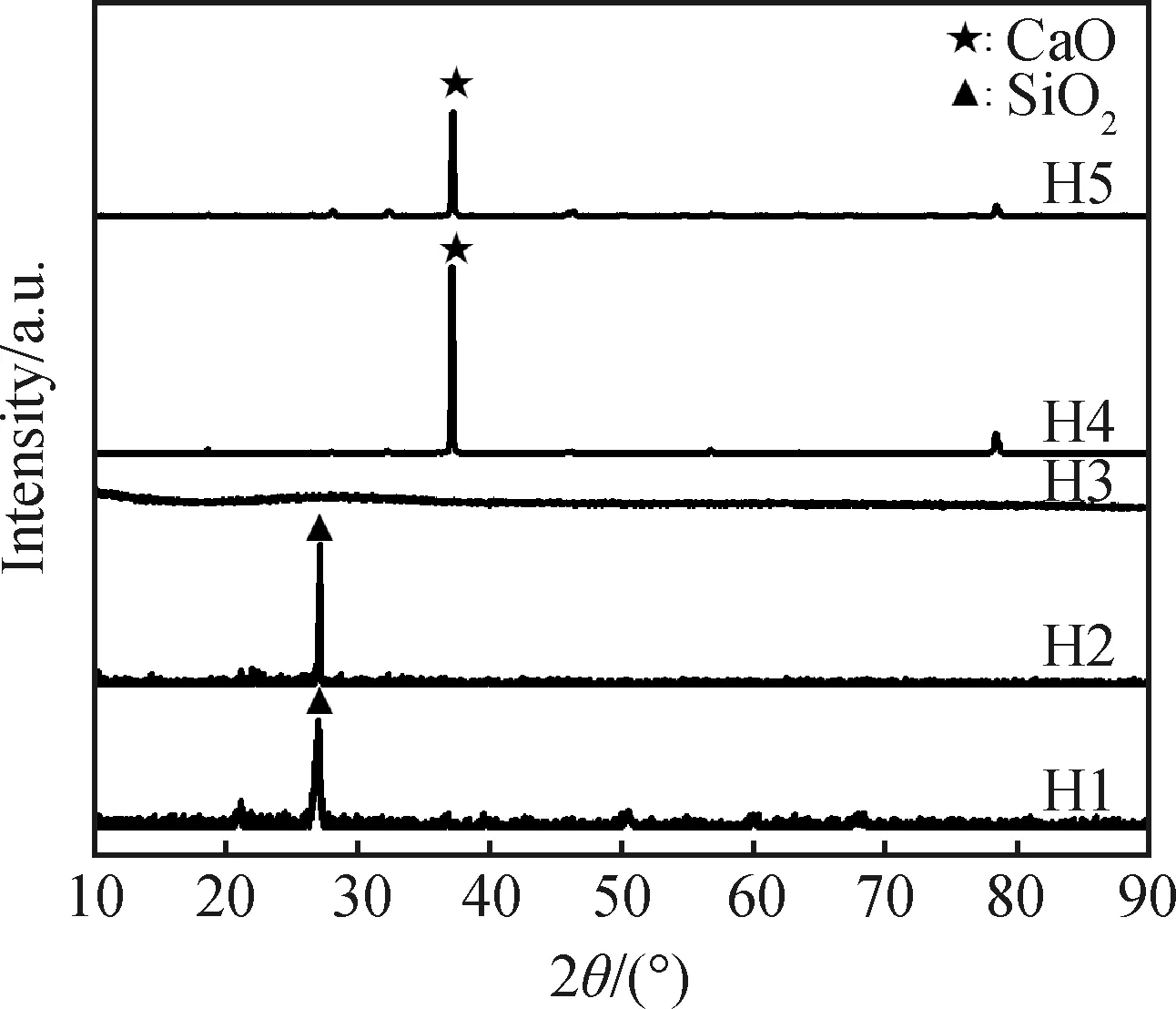

将试片的釉层打磨下来,磨细后进行XRD分析,结果如图3所示。方解石含量较低时,在26.5°出现了SiO2的衍射峰,随着方解石含量的增加,SiO2的析出得到抑制。方解石作为助熔剂,含量增加以后,有助于釉料的高温熔融,增加了釉料之间的反应,因此抑制了二氧化硅晶体的析出。当在方解石含量超过15wt%时,釉层出现了CaO的衍射峰,主要是过量的方解石高温分解的产物。

2.4 釉层SEM形貌及EDS元素分布分析

图3 不同方解石含量的釉片的釉层XRD图谱Fig.3 XRD patterns of glaze layer with different weight content of calcite

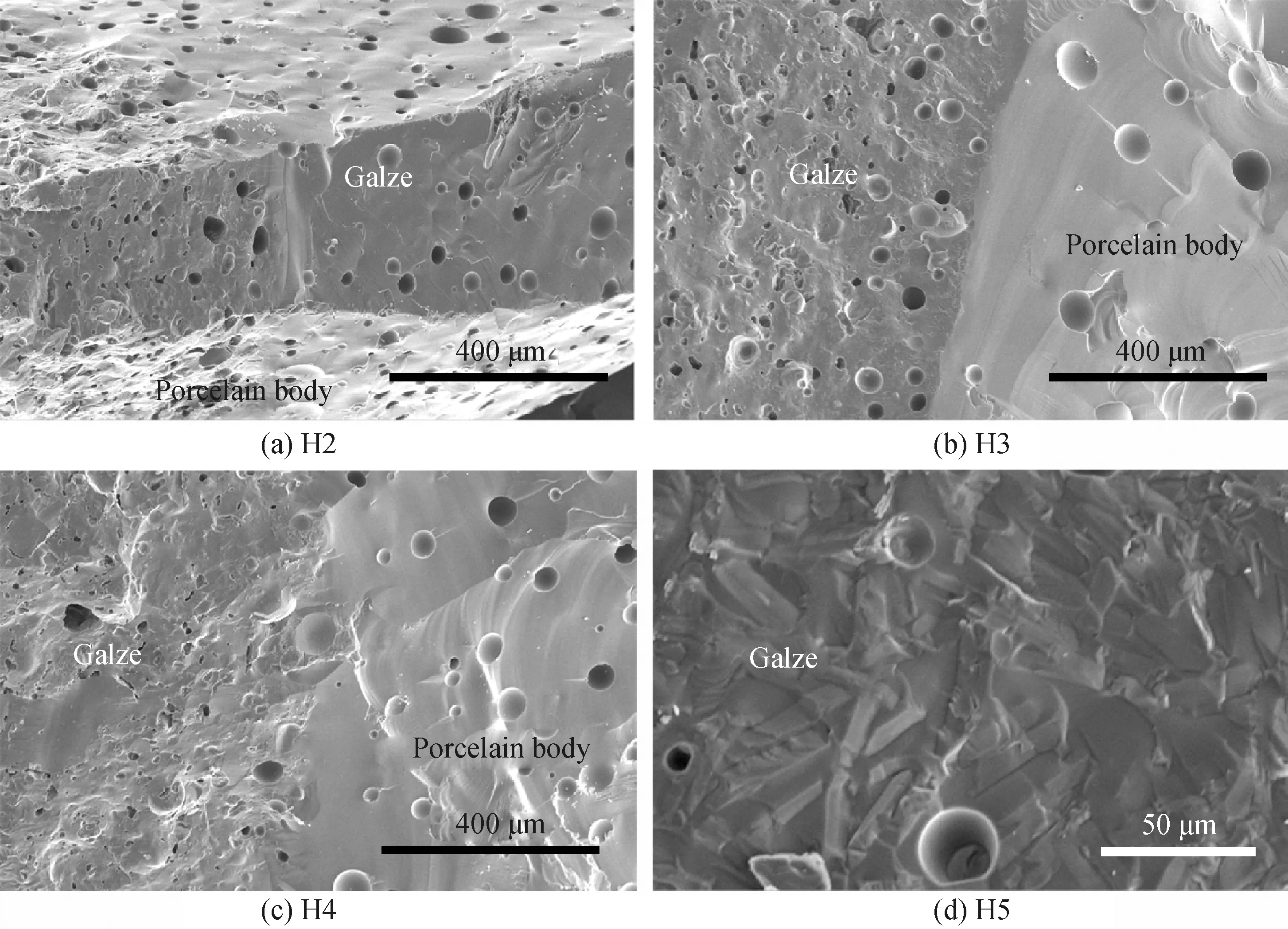

通过SEM观察不同含量的方解石烧制的瓷片的截面及表面,结果如图4所示。当釉料中不含方解石时,胎釉结合度较差,宏观上能够观察到釉层有明显的断裂(图1-H1)。试片H2中方解石含量约5.6wt%, 方解石的含量较低,虽然宏观上没有观察到釉层的断裂,但是从SEM照片(图4(a))上可以看到成瓷的胎体和釉层有明显的分界线。由于釉层熔融度较差,釉层中有很多小的气泡不能释放出来。试片H3中方解石含量为15wt%,从其截面的SEM照片可以看出,成瓷的胎釉结合处变的越来越不明显,釉层中气泡有明显的减少,釉泡变大。随着方解含量的增加,胎釉之间发生了渗透,两者结合的越来越好,紧密程度提高;釉层中釉泡变大,更加均匀。但是继续增加方解石的含量,釉层中均匀的大釉泡减少,胎釉结合更加紧密。对于方解石含量高达37wt%的H5釉片,用SEM扫描了其釉层表面,发现釉层中的气泡较少,表面出现了一些长约50 μm的棒状结构,结合XRD分析,棒状结构可能是CaO晶体。

图4 不同方解石含量的釉片的SEM截面照片(a)~(c)和表面照片(d)

Fig.4 Sectional SEM images (a)-(c) and surface SEM image (d) of Jun porcelain with different content of calcite

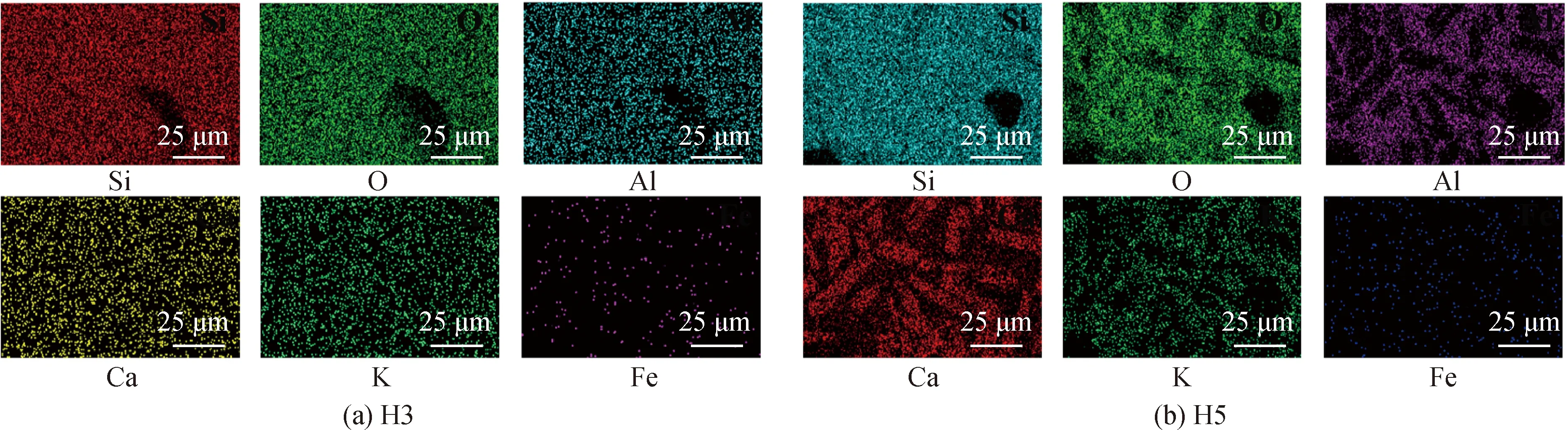

对方解石含量分别为15wt%和37wt% 的两个釉片H3和H5进行了釉层EDS成分分析,结果如图5所示。从试片H3的元素面分布结果可以看出方解石含量适中时,Si、O、Al、Ca以及K各元素在试片中分散均匀,覆盖了整个试片区域,而呈色元素Fe元素尽管含量较少,但是也均匀的分布在整个釉层中。试片H5中方解石含量过高,只有硅元素均匀的分布在整个釉层内;其他Ca、Al、O、K在试片中聚集。特别是Ca元素富集的位置呈现出和SEM表面相似的棒状,结合XRD结果,可以推断出SEM中的棒状结构为CaO。

2.5 方解石含量对钧瓷呈色及微观形貌的影响

方解石属于助熔剂,可以降低釉料的熔点,当不含方解石或者其含量较少时,在1280 ℃的温度下,釉层不能充分的熔融,所以会导致釉层断裂。方解石含量适中,促进了釉层的熔融,使得胎釉结合度更好。方解石分解产生的气体在釉层中形成均匀的釉下泡。而方解石含量过高,釉层的熔融温度降低,在相同的温度下,釉层熔融过度,甚至造成流釉现象。同时,由于熔融温度降低,在1280 ℃的温度下,釉料熔融充分,方解石分解产生的气体容易从釉层逸出,反而减少了釉下泡。

图5 不同方解石含量的釉片的元素分布

Fig.5 EDS analysis of Jun porcelain with different content of calcite

钧瓷呈色主要是由着色粒子吸收,散射离子的散射以及内反射三种模型共同决定的。尺寸适度的釉下泡能够散射入射光,在可见光范围内对波长有选择性,使出射光呈蓝色[15]。尽管本实验选用的是天蓝基础釉,但是没有额外的添加呈色元素氧化铁,因此,本实验着色粒子的吸收对呈色的影响较小。当方解石含量为15wt%时,均匀的釉下泡对光的散射使釉面呈现了蓝色,当方解石含量过多时,釉下泡会消失,试片蓝色随之消失。所以,釉下泡散射是试片H3呈现天蓝色的主要因素。

3 结 论

以天蓝釉为基础釉料,通过改变方解石的添加量,在还原气氛下进行高温烧制,制备出不同方解石含量的钧瓷试片。方解石含量较低时,试片熔融效果不是很好,表面不平滑,釉料在高温下熔融度较差,釉料中有SiO2晶体析出。方解石的含量增加至15wt%时,钧瓷试片表面光滑,玻璃质感较好,釉层的亮度增加,出现了比较均匀的釉下泡。釉下泡对可见光的散射促进了釉层蓝色的显现,由于方解石的助熔作用,釉层熔融度增加,析晶现象减少,胎釉结合度增加。当方解石含量过多时,釉下泡消失,釉层出现了CaO的棒状结晶。过量的方解石使得试片变形且釉面不再光滑。因此,作为助熔剂的方解石,在天蓝釉中的适宜含量为15wt%。