对苯二甲酸二甲酯成孔剂对β-SiC超精油石性能影响研究

赵 凯,樊子民,3,王嘉博,3,裴志辉,王行博,王晓刚,3

(1.西安科技大学材料科学与工程学院,西安 710054;2.陕西省硅镁产业节能与多联产工程技术研究中心,西安 710054; 3.西安博尔新材料有限责任公司,西安 710089)

0 引 言

β-SiC(也称立方SiC或3C-SiC)超精油石是近几年研发的一种新型磨抛工具,由磨料、结合剂、气孔等组成[1],特别适合轴承沟道的超精加工,可高效率获得高的表面光洁度、纹路均匀、近似镜面状态的产品表面。结合剂作为油石的桥梁架构,起着支撑基体及把持磨粒的作用,它的类型有树脂、金属和陶瓷。树脂结合剂抗高温抗酸碱性能差,金属结合剂自锐性低且不易修整[2]。而陶瓷结合剂耐高温、高强、高韧、自修整能力强,能高效控制磨具中气孔大小与分布[3]。气孔在磨削过程中起着容屑、排屑及冷却作用[4-5],合适的气孔结构可以有效抑制裂纹扩展,提高油石磨抛效率、延长使用寿命[6-8]。

油石成孔主要有颗粒级配造孔和添加成孔剂两种方式[9],侯永改等[10]研究了颗粒级配成孔方法,认为颗粒级配形成的气孔数量少且分布不均匀,状态也不规则,造孔效果不理想;郝边磊等[11]用PMMA作成孔剂对多孔陶瓷性能进行研究,结果表明添加成孔剂可以有效的控制磨具中气孔的尺寸与数量。随着超细磨抛领域的快速发展和对磨具精度要求的不断提高,在超精油石的制备工艺中,如何形成高气孔率、细小孔径且分布均匀的弥散型微孔是目前研究的热点。DMT是一种成型性好、不溶于水、燃烧无残留且低温易分解的微米级成孔材料,在超精油石造孔方面鲜有报道。本文以DMT为成孔剂研究了其对超精油石性能与组织结构的影响,以期指导实践。

1 实 验

1.1 原料与试样制备

以西安博尔新材料有限公司生产的W5(D50=4.70 μm)β-SiC为主磨料,实验室自制的低温SiO2-B2O3-Al2O3-MgO系玻璃料为结合剂,蔗糖水为润湿剂,对苯二甲酸二甲酯(DMT)为成孔剂。按比例将主磨料、结合剂、成孔剂混合均匀,过150目筛网后添加润湿剂,20 MPa保压1 min压制成120 mm×52 mm×14 mm密度为1.35 g/cm3的试样,100 ℃干燥,850 ℃烧成,获得试样。

1.2 测试方法

用静水力学天平(MP21001)、压汞仪(AutoPore IV 9500)、表面洛氏硬度计(HRM-45,施加载荷为15 N)、万能试验机(TH-8100A)及冲击试验机(DR-BC001),对试样气孔率、密度、孔隙大小及分布、洛氏硬度、抗弯强度与冲击韧性进行测试,采用研磨抛光机对轴承内外沟道进行磨削抛光,用JSM-6360LV型场发射扫描电子显微镜对超精油石的微观组织结构及气孔分布状态进行测试与表征,对轴承沟道拉丝纹路进行检测。

2 结果与讨论

2.1 DMT含量对试样微观组织结构的影响

图1为不同DMT含量时试样微观组织结构SEM照片。图中白色枝状晶体结构为超精油石的结合剂桥梁结构,颗粒状晶体为β-SiC磨料骨架结构,可以看出,结合剂桥将磨粒紧紧包裹,裸露出锋利的切削刃,呈针尖状弥散分布的黑色孔斑即为所成气孔,随着DMT含量的增加,气孔的数量增多,并且呈现出大小各异的不规则状,少量气孔相互贯通形成微型孔洞。

图1 不同DMT含量试样微观组织结构SEM照片

Fig.1 SEM images of samples microstructure with different DMT content

图1(a)为未添加DMT时试样的微观结构,可以看出颗粒级配形成的气孔数量少、大小不一且分布不均匀,试样容易堵塞致使工件灼伤。图1(b)中DMT添加量为2wt%,试样基体气孔数量增多,气孔分布均匀性提高,造孔效果明显。图1(c)中DMT添加量为4wt%,可以看出试样断面气孔数量多,呈针尖状弥散孔,相对均匀分布,磨粒与磨粒之间排列紧密,结合剂与磨粒紧密粘结,从而增强了试样组织的稳定性。随着DMT含量的不断增加(>4wt%),试样中的显气孔率继续提高,气孔孔径逐渐增大,分布不规律,小气孔相互贯通形成微型孔洞。这是由于在烧结过程中,试样中气孔间距较小,当弥散孔数量过多时,结合剂在高温下具有流动性,部分气孔被结合剂包裹形成闭气孔(图1(d)),部分气孔会随着结合剂移动,不断聚集形成贯通孔(图1(e))。根据英格里斯效应,孔洞往往会产生应力集中,是引起材料产生裂纹及降低力学性能的重要因素。因此,贯通孔往往是需要避免的。由上述分析可得:当DMT含量为4wt%时,油石的微观组织结构排列紧密,气孔细小且弥散均匀分布。

2.2 DMT含量对试样气孔率及密度的影响

图2 DMT含量对试样气孔率及密度的影响Fig.2 Effect of DMT content on the porosity and density of the sample

图2为DMT含量对试样气孔率及密度的影响曲线。可以看出,随着DMT含量的增加,试样的密度与气孔率呈现反比例增长关系,试样的气孔率先迅速增长后趋于相对平缓。在未添加DMT时,试样的气孔率为48.1%,是颗粒级配所形成的气孔。当DMT含量增长至4%时,试样的气孔率提高到53.4%。DMT作为一种低温分解的微米颗粒,在烧结过程中,发生分解反应,生成CO2与H2O逸出而形成孔隙,使试样气孔的数量增多[12]。当DMT含量大于4%时,试样的气孔率趋于平缓增长,这是由于陶瓷结合剂在高温下具有流动性,烧结过程中以液相的形式遍布于试样中,在毛细管作用下渗入空隙中,已液化的玻璃相将气孔包裹,从而形成许多封闭的气孔,闭气孔数量增加,显气孔率的增势降低,试样结合剂桥的连续性被破坏,导致试样强度降低。

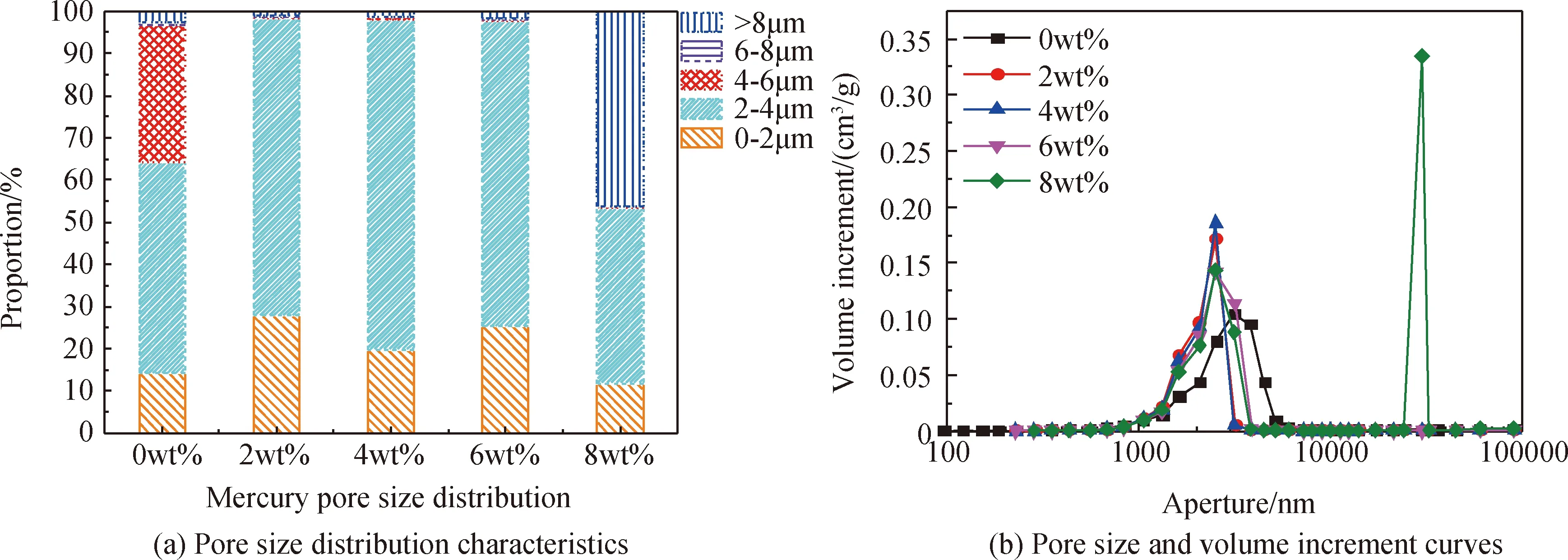

2.3 DMT含量对试样孔隙结构的影响

图3显示了试样孔隙大小及对应分布特征。由图3(a)试样孔径大小分布可以看出,孔径尺寸主要为2~4 μm。未添加DMT时,孔径尺寸分布范围较广,试样性能不稳定。DMT添加量为2wt%~6wt%时,气孔尺寸分布均匀,2~4 μm占比70%以上,DMT含量为4wt%时,试样孔隙直径2~4 μm占比高达78%,分布集中且几乎没有贯穿孔。DMT含量为8wt%时,大气孔数量明显增多,与试样微观组织结构分析得出的结论一致。图3(b)为不同DMT含量试样的孔隙直径与体积增量曲线,可以看出,当DMT含量为0wt%~6wt%时,试样的孔隙结构呈单峰分布,DMT含量为4wt%时,孔隙尺寸分布最为集中且体积增量最大。DMT含量为8wt%时,试样尺寸呈现双峰结构,贯穿孔的数量快速增加,试样的性能迅速降低。由此可得,当DMT含量为4wt%时,试样的气孔分布比较集中,稳定性最好,与工厂实验效果相吻合。

2.4 DMT含量对试样力学性能的影响

图4为不同DMT含量下试样的抗弯强度、洛氏硬度及冲击韧性的变化曲线,显示随着DMT含量的增加,试样的力学性能均呈现下降趋势。图4(a)中,当DMT含量增加至4wt%时,油石的抗弯强度由22.5 MPa降低至21.5 MPa;当DMT含量大于4wt%时,油石的抗弯强度呈现线性快速下降趋势。一方面,这是由于随着DMT含量的不断增加(>4wt%),试样中的显气孔率提高,导致试样基体的致密化程度迅速降低;另一方面,结合剂桥中形成的闭气孔数量增加,桥梁的承载能力降低,抵抗弯曲变形的能力下降,因此,试样的抗弯强度降低。

油石的硬度即磨粒从磨具脱落的难易程度,受到晶界处的粘结强度以及结合剂桥强度的共同影响。图4(b)显示:当DMT含量增至4wt%,试样的洛氏硬度由59 HRH降低至55.9 HRH,呈现缓慢下降趋势。这是由于随着气孔率的增加,试样的致密度降低,当DMT含量较低时,结合试样SEM微观形貌可以看出所形成的气孔大部分为开气孔,气孔孔径小,分布于磨粒与磨粒以及磨粒与结合剂之间,结合剂与磨粒的粘结作用基本保持不变。当DMT含量由4wt%提升至8wt%时,试样的硬度迅速降低,这是由于试样显气孔率增大且闭气孔数量增多,磨粒与结合剂之间组织疏松,试样的致密度迅速降低,结合剂对磨粒的把持力降低,导致磨粒容易从基体组织脱落,试样的硬度会显著降低。

图3 DMT含量对试样孔隙结构的影响

Fig.3 Effect of DMT content on the pore structure of the sample

图4 DMT含量对试样力学性能的影响

Fig.4 Effect of DMT content on mechanical properties of samples

图4(c)显示:当DMT含量增加至4wt%时,油石的冲击韧性由1.28 kJ/m2降至1.21 kJ/m2,其下降趋势较缓,这是由于试样具有高模、高强及良好的自修整能力。试样基体韧性较低,合理引入一定数量且均匀的气孔可以有效抑制裂纹的扩展,从而保证试样的冲击韧性及磨削性能。但当DMT含量大于4wt%时,试样的冲击韧性快速降低,结合图1(e)可以看出,试样的气孔相互连通形成贯通孔,孔径粗大、数量增多且形状不规则,基体组织出现缺陷,容易产生应力集中,致使试样吸收塑性变形及断裂功的能力大大减弱,导致试样的冲击韧性急剧降低。

综上所述,当DMT含量为4wt%时,既能满足孔隙率高、孔径细小、均匀分布的孔隙结构,又能保证试样的力学性能稳定,从而提高工件表面的加工质量以及磨削效率。

2.5 应用实验数据分析

对试样进行现场测试,在试样线速度、轴承转速以及进给速度为80 m/min、240 r/min和0.5 mm/min条件下,不同DMT含量的试样与CBN试样对轴承沟道磨抛对比实验结果如图5所示。

图5 不同类型试样对轴承沟道磨抛结果

Fig.5 Different types of samples on the bearing channel grinding and polishing results

CBN油石为目前许多工厂正在使用的磨抛工具。由图5可得,DMT含量为4wt%的试样对轴承沟道磨抛后无论在表面粗糙度还是切削量方面,达到工厂使用要求,能够与CBN油石相媲美。图6为不同DMT含量试样与CBN油石试样对轴承内沟道磨抛加工后的拉丝效果,当DMT含量为4wt%时,轴承沟道拉丝纹路细腻、均匀,能够磨抛出近似镜面的产品表面,满足工厂加工要求。在磨抛性能相当的情况下,β-SiC超精油石的性价比明显高于CBN油石,为β-SiC超精油石新型磨具的开发提供了理论依据与技术支撑。

图6 超精磨抛轴承内沟道拉丝效果

Fig.6 Ultra-fine grinding and throwing bearing inner channel drawing effect

3 结 论

(1)当DMT含量为4wt%时,油石试样的微观组织结构排列紧密,气孔细小且弥散均匀分布,气孔尺寸主要为2~4 μm,油石性能稳定。

(2)当DMT添加量为4wt%时,试样的气孔率为53.4%,抗弯强度为21.5 MPa,洛氏硬度为55.9 HRH,冲击韧性为1.21 KJ/m2,各项力学性能都较稳定,能够满足使用要求。

(3)当DMT含量为4wt%时,试样对轴承沟道的磨抛效果可以与CBN油石相媲美,拉丝纹路细腻、均匀,各项性能指标满足工厂加工需求,能够磨抛出近似镜面的产品表面,有明显的性价比优势。