析晶温度对低膨胀LAS微晶玻璃的影响

何 峰,陈美桃,施 江,张文涛,万 鹏,郭子琛,谢峻林,李凤祥

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.佛山市顺德区美的电热电器制造有限公司,佛山 528311)

0 引 言

微晶玻璃具有许多优异的性能,包括:(1)良好的热学稳定性和可大幅度调整的热膨胀系数[1],通过特定的方法甚至能制备出零膨胀和负膨胀的微晶玻璃;(2)较好的力学稳定性和较高的机械强度、硬度、耐磨性能等[2];(3)化学稳定性好,能在酸雨频繁、大气污染严重等较为恶劣的环境下使用;(4)具有较好的电学性能,使用时介电损耗小,具有稳定的介电常数[3];(5)软化温度较高,在高温下能保持较高的机械强度,因此能制造出在高温下使用的微晶玻璃;(6)原材料丰富,能利用大量的天然矿物和工业废渣,例如废玻璃和粉煤灰[4-5],Au-Cu尾矿[6],锂粘土矿产资源开采[7],废弃阴极射线管和锗尾矿[8]。

在众多的微晶玻璃体系中,锂铝硅微晶玻璃由于其特殊的低、负膨胀性能[9-10],使其具有卓越的热学性质[11]。锂铝硅微晶玻璃已在炊具、高温电光源玻璃、高温观察窗、实验室用加热器具、化工管道、阀、泵等方面得到广泛应用[12]。在锂铝硅微晶玻璃的研究方面,人们更加注重研究其低膨胀、超低膨胀特性[13-18]。常用的LAS微晶玻璃的制备方法有烧结法[13-15]、熔融法[16-18]、溶胶凝胶法[19-20]等。由于烧结法得到的微晶玻璃热膨胀系数较低,因此吸引了大量研究者对其进行研究。例如García-Moreno等[13],通过常规烧结法成功制备出低热膨胀的LAS-SiC纳米复合材料,其CTE为0.32×10-6/℃。García-Moreno等[14],通过放电等离子烧结法制备出低热膨胀的LAS微晶玻璃,其CTE为-0.7×10-6/℃。Benavente等[15],通过微波烧结法制备出低热膨胀的微晶玻璃,其CTE为-1.44×10-6/℃。可以看出利用烧结法制备出的微晶玻璃热膨胀系数极低,甚至大多数表现为负膨胀系数。但烧结法所使用的配方中的Li2O含量普遍较高,一般在10wt%~25wt%之间,且其配合料简单,一般使用化学纯试剂进行配比,对大批量工业化生产使用原料具有很大限制,这样使得工业化成本较高。

另一种LAS微晶玻璃常用的生产方法为熔融法[16-18],由熔融法可以在较低Li2O含量下制备得到LAS微晶玻璃,但其得到的微晶玻璃热膨胀系数较高。Hu等[16],通过熔融法制备出CTE为-0.04×10-6/℃的低热膨胀微晶玻璃,但其配方中Li2O的使用量高达6wt%。Hu等[17],还通过熔融法研究了Li2O对微晶玻璃热膨胀性能的影响,结果表示Li2O含量的降低会使得微晶玻璃的热膨胀系数增大。Xiao等[18],通过熔融法研究了ZnO和MgO对LAS微晶玻璃的影响,其中配方为Li2O的含量为16.6wt%,Na2O的含量为3.2wt%,得到的微晶玻璃的CTE在8.12×10-6~8.96×10-6/℃之间,反应出由于碱金属含量过高使得微晶玻璃的热膨胀系数急剧增加。通过熔融法制备低膨胀系数LAS微晶玻璃具有很大的调整空间,但整体而言在Li2O的使用量较高时才能得到超低或负热膨胀系数的微晶玻璃,然而Li2O的大量使用又会使得工业化成本增加。

本文的研究目的是在Li2O含量较低的前提下,通过调整实验中的技术手段来得到超低热膨胀系数的微晶玻璃,这是一个很值得研究的有意义的课题。实验采用熔融法来制备基础玻璃,选择较低Li2O含量的配方进行分析研究,探究不同的析晶温度对LAS微晶玻璃的晶体含量、显微结构、热膨胀性能和机械性能的影响,成功得到了性能优异的超低热膨胀系数的微晶玻璃,这可以为LAS微晶玻璃工业化生产提供一种降低成本的思路与方法。

1 实 验

1.1 原料与配方

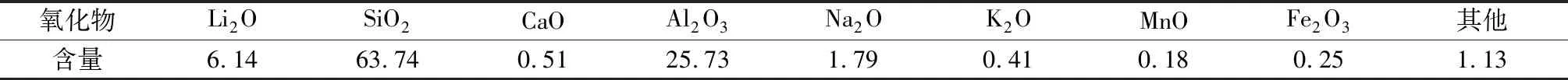

采用新疆锂辉石矿石为主要原料,其除Li元素之外的成分含量利用X射线荧光光谱仪(XRF;Zetium,荷兰PANalytical.B.V)进行测试与分析,Li元素利用原子吸收光谱(AAS;CONTRAA-700,德国耶拿)进行分析,详细结果如表1所示。配合料的成分通过石英砂、碳酸钾、纯碱、氧化铝、氧化锆、钛白粉、碳酸钡、三氧化二锑、氧化锌等工业原料来调节。实验时基础玻璃的氧化物组成如表2所示,其中Li2O的用量为4.13wt%。其中表1和表2里的“其他”为少量的TiO2、ZnO、P2O5、MgO和烧失量等。

表1 新疆锂辉石的化学组成Table 1 Chemical composition of Xinjiang spodumene /wt%

表2 基础玻璃的氧化物组成Table 2 Oxide composition of parent glass /wt%

1.2 微晶玻璃的制备

采用熔融法来制备基础玻璃试样,此方法可以较易得到形状规整、结构致密均匀的玻璃试块。主要包含配合料高温熔制成型得到基础玻璃和基础玻璃晶化热处理两个步骤。其中玻璃熔制采用高温熔炼炉,熔制温度为1650 ℃,熔制时间为3 h,到达预定时间后将熔化好的玻璃液倒入预先加热的不锈钢成型模具中,得到尺寸为50 mm×60 mm的块状玻璃试样,并迅速将已成型的玻璃试块送入退火炉中,在650 ℃退火2 h。晶化热处理则使用程序控制的高温电炉,在合适的热处理制度下进行核化晶化处理得到浅黄色透明微晶玻璃。由于玻璃配合料中加入了ZrO2和TiO2,还有矿物掺杂的微量Fe2O3,这会产生Fe-O-Ti电荷转移络合物,使得玻璃颜色表现为浅黄色或黄棕色,这也称为钛铁矿着色[21-22]。

1.3 结构测试

差热分析使用差示扫描量热法(DSC;STA449F3,NETZSCH),试样为过200目筛的基础玻璃粉末,测试时将样品置于Al2O3坩埚中在空气气氛中从环境温度升至1300 ℃进行热研究,并且使用α-Al2O3粉末作为参考材料,升温速率为10 ℃/min。

微晶玻璃物相分析使用X射线粉末衍射仪(XRD;D8 Advance,Brux AXS Germany),用CuKα辐射在40 kV和30 mA下进行X射线衍射测量,扫描速率为10°/min,步长为0.02°,范围为10°~70°。

使用傅立叶变换红外光谱仪(FTIR;Nicolet 6700,Thermo Electron Scientific Instruments)测试和分析玻璃的内部结构。测试时使用经过200目筛的玻璃粉末与KBr以1∶100的比例均匀混合,压制成片状样品。测试范围为4000~400 cm-1,分辨率为2 cm-1,扫描次数为64次。

通过场发射扫描电子显微镜(FESEM;ULTRA PLUS,Zeiss)对微晶玻璃的断面微观结构进行观察。测试前先将微晶玻璃试样需要测试的一面经过砂纸进行抛光处理,再在体积浓度为5%的HF溶液中酸洗40 s,最后在超声波清洗机中用蒸馏水清洗30 min。

1.4 性能测试

抗折强度的测试采用三点弯曲法,实验仪器为KZY-300-1型万能试验机,实验跨距设置为25 mm,加荷速度为(9.8±0.1) N·s-1,微晶玻璃试样尺寸为40 mm×4 mm×4 mm。热膨胀测试实验仪器为PEY超高温卧式膨胀仪,实验时测试温度为室温至800 ℃,升温速率为5 ℃/min,膨胀系数计算范围为室温至300 ℃、400 ℃、500 ℃,试样尺寸为25 mm×4 mm×4 mm。密度测试采用阿基米德排水法,试样尺寸为40 mm×4 mm×4 mm。维氏硬度采用HVS-1000型韦氏显微硬度仪,实验加载时间为10 s,加载压力为1.96 N。上述测试对每组样品均测试5~10次,取平均值以降低实验误差、提高实验的精度与可靠性。

2 结果与讨论

2.1 热分析

2.1.1 基础玻璃DSC分析

图1 基础玻璃DSC曲线Fig.1 DSC curve of the parent glass

图1为基础玻璃的DSC曲线图,其中Tg为玻璃转变温度、Tm为析晶峰值温度。由图1可以看出基础玻璃的玻璃转变温度Tg为607 ℃,玻璃内部结构开始有较大幅度的调整[11,23],可以在此温度上下40 ℃范围内进行核化热处理;析晶峰值温度Tm为863 ℃,此时玻璃颗粒中开始有微晶相析出,可以在此温度附近进行晶化热处理。

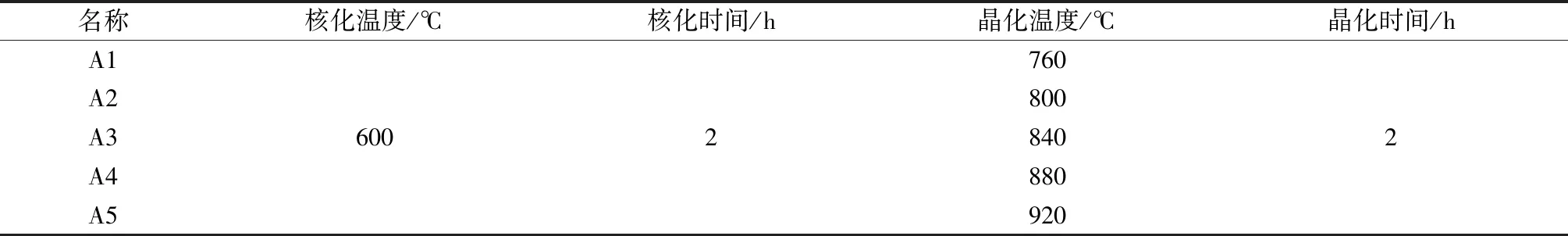

通过DSC曲线可以制定微晶玻璃的热处理制度,本实验采用二步法热处理工艺得到微晶玻璃,具体热处理制度见表3。A系列微晶玻璃样品以5 ℃/min的升温速率加热至600 ℃核化2 h,再以相同速率将温度分别升高至760 ℃(A1)、800 ℃(A2)、840 ℃(A3)、880 ℃(A4)、920 ℃(A5)晶化2 h,保温时间结束后再随炉缓慢冷却至室温。

2.1.2 微晶玻璃热膨胀分析

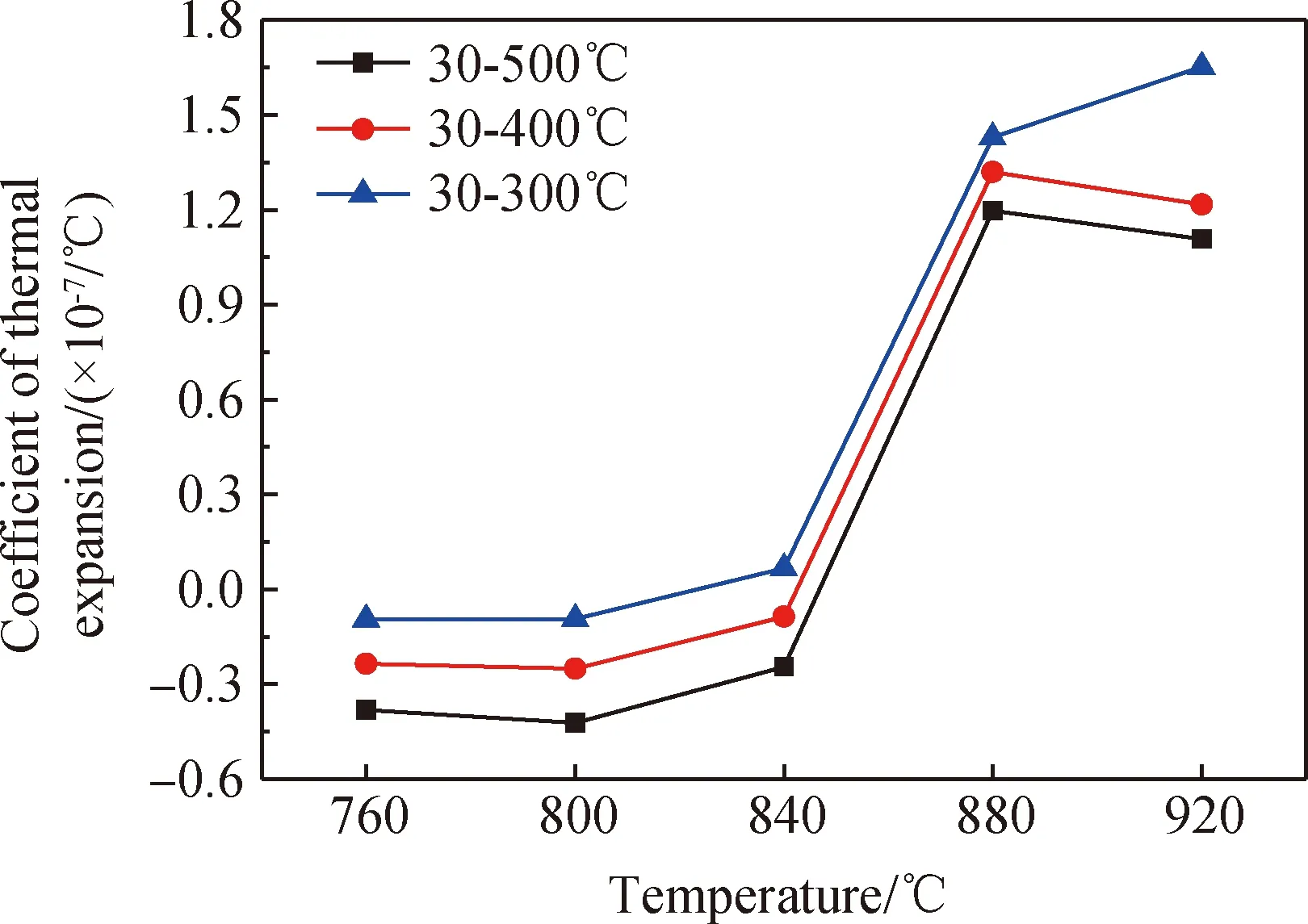

对A系列微晶玻璃进行热膨胀系数的测定,图2为A系列微晶玻璃的热膨胀曲线图(左上角为微晶玻璃颜色透明度对比图),图3为其30~300 ℃、30~400 ℃、30~500 ℃温度段的平均热膨胀系数值变化曲线,具体热膨胀系数值见表4。

表3 基础玻璃的热处理制度表Table 3 Heat treatment system table of parent glass

表4 不同温度范围的微晶玻璃热膨胀系数表Table 4 CTE of glass-ceramics in different temperature ranges /(×10-7/℃)

从图2中可以看出A1、A2、A3微晶玻璃的热膨胀曲线比较接近,微晶玻璃的CTE呈现略微增加的趋势;微晶玻璃为浅黄色、宏观上表现出较高的透明度。A4、A5微晶玻璃的热膨胀曲线发生明显的变化,其斜率急剧增加;微晶玻璃的透明度下降,宏观表现为不透明,同时颜色也由浅黄色转变成乳白色。从图3中可以看到,随着析晶温度的增加(A1~A5),微晶玻璃的平均CTE值均呈现出明显的增加趋势,尤其是将析晶温度从840 ℃提高到880 ℃时,微晶玻璃的平均CTE值急剧增大。由此可以看出当析晶温度在840 ℃之下时,微晶玻璃的热膨胀极小,甚至表现为负膨胀;当析晶温度在880 ℃之上时,微晶玻璃的热膨胀较大,表现为明显的正膨胀。当析晶温度为800 ℃时,微晶玻璃的热膨胀最小且均为负值,30~300 ℃、30~400 ℃、30~500 ℃温度段的平均CTE值分别为-4.216×10-7/℃、-2.500×10-7/℃、-0.931×10-7/℃。

图2 微晶玻璃热膨胀曲线图

Fig.2 Thermal expansion curves of glass-ceramics

图3 微晶玻璃平均热膨胀系数值变化曲线

Fig.3 Average CTE curves of glass-ceramics

结合微晶玻璃的XRD分析可以得知在25~500 ℃温度区间,β-石英固溶体具有更小甚至于是负的热膨胀系数,β-锂辉石固溶体的热膨胀系数也很小但大多为正值,约为(3~9)×10-7/℃。A1、A2微晶玻璃内部含有较多的β-石英固溶体相,而β-石英固溶体相由于结构的特殊性使得微晶玻璃具有负膨胀系数的特点,所以此时微晶玻璃的热膨胀系数极小且为负值。而随着析晶温度的提高,微晶玻璃内部发生晶形转变,由热膨胀系数较小的β-石英固溶体转变成β-锂辉石固溶体,且β-锂辉石固溶体的含量也在逐渐增加,因此热膨胀系数逐渐增大。

2.2 结构分析

2.2.1 基础玻璃和微晶玻璃XRD分析

微晶玻璃的性质取决于微晶玻璃内部形成的结晶相的百分比,晶体的种类,形状和尺寸,以及残留的玻璃相组成。因此对基础玻璃以及微晶玻璃进行XRD测试,观察其断面微观结构,来分析微晶玻璃的内部晶体结构。

图4为A系列基础玻璃的XRD图,图5为A系列微晶玻璃的XRD图。从图4可以看出,基础玻璃的XRD曲线并没有出现明显的衍射峰,而是在10°~30°之间出现了代表玻璃相的馒头峰,因此可以判断基础玻璃内部并未析晶,而是处于玻璃态。从图5中可以看出微晶玻璃的XRD图出现了明显的晶体衍射峰,说明在不同的温度下进行晶化均产生了晶体。同时可以看出A1和A2微晶玻璃样品的衍射峰相一致,只有衍射峰强度的变化,因此可得知其内部所含晶体种类相同,经过分析匹对发现A1和A2样品中只含有一种主晶相为六方的β-石英固溶体相(LixAlxSi1-xO2PDF Number:40-73)。而A3、A4、A5样品的衍射峰与A1、A2相比有所区别,出现了新的特征衍射峰,因此可以看出微晶玻璃在A3样品处就发生了晶形转变,出现了新的晶相。因此A3、A4、A5微晶玻璃样品内部同时存在两种晶体,主晶相为新出现的晶相四方 β-锂辉石固溶体相(LiAlSi3O8PDF Number:35-794),次晶相为β-石英固溶体相。且从图中也可以看出A1~A5样品的衍射峰强度也有较大差别,随着析晶温度的提高(A1~A5),微晶玻璃内部衍射峰强度呈现明显的逐渐增加的趋势,这说明析晶温度的提高有利于晶体析出,使得玻璃内部的晶体含量增多。

图4 基础玻璃的XRD图

Fig.4 XRD pattern of parent glass

图5 微晶玻璃的XRD图

Fig.5 XRD patterns of glass-ceramics

β-石英固溶体相是由β-锂霞石(Li2O·Al2O3·2SiO2)与β-石英(SiO2)形成的连续固溶体,属于六方晶系,具有填充型高温石英结构。可以看成石英中一部分的Si4+被Al3+所取代,而为了保持电中性Li+将填充在结构的四面体空穴中。而 β-锂霞石晶体是由两种负离子配位多面体所组成:一种是[AlO4]四面体;另一种是[SiO4]四面体。其中所有[AlO4]四面体与[SiO4]四面体的顶点都通过O原子连结在一起,两种四面体构成扁平的六边环状结构,六边环的长轴方向与n轴平行,两个Li+位于六边环的中央,Li+在晶体中的排列方向与a轴平行[24]。当温度升高时,晶体在xy平面内受热膨胀,使得Li+与A13+(Si4+)之间的距离增大从而导致晶体内部离子之间的排斥力减小,同时为了维持Li-O键不断裂以及[AlO4]四面体和[SiO4]四面体结构的稳定性,晶体网络将会沿c轴方向收缩,因此在c轴方向上表现出强烈的负膨胀现象[25-27]。正是因为这种结构的特殊性使得含有大量 β-锂霞石晶体的微晶玻璃在宏观上表现出极低的热膨胀系数,甚至出现负膨胀的现象。

β-锂辉石固熔体微晶玻璃也有良好的热力学性能,分子式为Li2O ·Al2O3·nSiO2,系数n的取值范围是4~10。研究表明,随着SiO2含量的增加该类微晶玻璃的膨胀系数变小。在温度升高时,亚稳态的β-石英晶相有可能转变成稳定的β-锂辉石晶相,晶粒尺寸的长大使得这个过程不可逆。β-锂辉石晶相属于四方晶系,其晶体结构并没有β-石英的特殊性,因此发生晶相转变后微晶玻璃的光学性能、热学性能、机械性能均会受到影响,使得微晶玻璃的透过率下降、热膨胀系数增大、机械性能提高等。

2.2.2 基础玻璃和微晶玻璃FTIR分析

傅立叶红外振动光谱是指物质因受红外光的作用,引起分子或原子团的振动,从而产生对光的吸收的作用,因而可以利用红外光谱来对玻璃中分子或基团的结合状态、原子间的键长键角等进行测试[28]。分别对基础玻璃和微晶玻璃进行了FTIR的测试。

图6为A系列基础玻璃的FTIR图,而其对应的基团振动具体列于表5。从图6中可看出基础玻璃样品有三个明显的吸收峰谱带,分别在459 cm-1、781 cm-1、1063 cm-1附近有较宽的吸收谱带,其中最强的吸收谱带出现于900~1200 cm-1附近。根据文献可知,459 cm-1左右的振动峰归于玻璃网络结构中的Si-O-Si的面内弯曲振动[28],781 cm-1左右的振动峰归于玻璃网络结构中的Si-O-Si和Si-O-Al的对称伸缩振动[28-29],1063 cm-1左右的振动峰归于架状硅酸盐网络中的Si-O-Si 和Si-O-Al的非对称伸缩振动[30]。

图6 基础玻璃的FTIR图

Fig.6 FTIR spectrum of parent glass

图7 微晶玻璃的FTIR图

Fig.7 FTIR spectra of glass-ceramics

表5 LAS系玻璃振动基团Table 5 LAS system glass vibration group

图7为A系列微晶玻璃的FTIR图。从图7中可看出A1~A5号样品的吸收峰谱带数相同,均在430 cm-1、557 cm-1、760 cm-1、1016 cm-1、1075 cm-1附近有较为明显的吸收谱带,其中最强的吸收谱带出现于900~1200 cm-1范围内。与基础玻璃相比,微晶玻璃的红外光谱显示出一些不同的特征,可以看到459 cm-1、781 cm-1处的吸收谱带出现向低波数段移动的现象,且其振动谱带的强度和宽度均有所变化,振动峰变得更加尖锐[31-32]。同时微晶玻璃的谱带发生了分裂,在557 cm-1、和1016 cm-1处增加了两个振动峰,557 cm-1左右的振动峰归于玻璃网络结构中的Si-O-Al的面内弯曲振动,1016 cm-1左右的振动峰归于玻璃网络结构中的Si-O-Al的非对称伸缩振动[28-29]。在β-石英固溶体晶相中,[SiO4]和[AlO4]在晶格中的规则排列,加强了分子间的相互振动作用,使谱带向低波数段进行移动同时会导致谱带发生分裂;同时由于晶体具有高度对称的结构,因此具有更窄的键长和键角分布使得振动谱带强度更高、变得更加尖锐[32-34]。

且随着析晶温度的提高(A1~A5),玻璃网络结构中的Si-O-Si和Si-O-Al的对称伸缩振动对应的振动峰出现从高波数段(760 cm-1附近)向低波数段(720 cm-1附近)移动的趋势,同时吸收谱带逐渐变得宽阔。而玻璃网络结构中的Si-O-Al的面内弯曲振动对应的振动峰(557 cm-1附近)则相反,且随着析晶温度的提高(A1~A5)吸收谱带逐渐从宽阔的吸收谱带转变为尖锐的吸收峰。这些变化归因于新的晶相β-锂辉石固溶体相的产生,主晶相的变化使得晶体内部微观结构发生改变,因此在FTIR图谱中表现为吸收谱带的变化。

2.2.3 微晶玻璃微观形貌分析

为了解微晶玻璃内部晶体形状、尺寸大小以及结合情况,对微晶玻璃进行了SEM测试。A系列微晶玻璃的FE-SEM图如图8所示。

可以看出A1、A2、A3微晶玻璃样品内部都含有大量的颗粒状β-石英固溶体晶体,且晶体的尺寸很小不到50 nm,由于晶体尺寸很小使得微晶玻璃在宏观上具有很高的透明度。这些微小晶体的分布比较均匀,分散分布在玻璃内部,同时这些微晶体还会填充在玻璃内部的空隙或微裂纹等缺陷里面,使得微晶玻璃内部变得更加致密。A4、A5微晶玻璃样品内部也含有大量的颗粒状晶体,但晶体的尺寸很大在100~150 nm之间。因此可以看出随着析晶温度的提高(A1~A5),晶体尺寸出现明显的逐渐增大的趋势;同时晶体颗粒的形状也发生变化,逐渐由圆润的小颗粒转变为尖锐的大颗粒;晶体的分布也有所变化逐渐由一开始的较为分散的单个颗粒状态,慢慢发展为晶体颗粒之间相互接触叠加、紧密结合为更大尺寸的颗粒。

图8 微晶玻璃扫描电镜图

Fig.8 FE-SEM images of glass-ceramics

图9 微晶玻璃抗折强度变化曲线图

Fig.9 Flexural strength curve of glass-ceramics

图10 微晶玻璃显微硬度变化曲线图

Fig.10 Microhardness curve of glass-ceramics

2.3 微晶玻璃的抗折强度和显微硬度分析

图9和图10分别为A系列微晶玻璃的抗折强度和显微硬度变化曲线图,图11为微晶玻璃显微硬度压痕图片。从图中可以看出随着析晶温度的提高(图11(a)~(e)),微晶玻璃的抗折强度和显微硬度均呈现逐渐增大的趋势,且变化较为明显。抗折强度从67.605 MPa提高至171.839 MPa,而显微硬度从952.9 HV提高至1162.9 HV。可以看出析晶温度的提高将有利于微晶玻璃抗折强度和显微硬度的提高。这是因为随着析晶温度的提高,微晶玻璃中晶体含量增多,晶体与晶体、晶体与玻璃相之间结合更加紧密,微晶玻璃内部变得更加致密,所以抗折强度和显微硬度均有所提高。同时随着析晶温度的提高,晶体由细小的石英固熔体晶相转变为锂辉石固熔体晶相,而锂辉石晶相的增加也有利于微晶玻璃宏观强度与表面显微硬度的增加。综合分析,在析晶温度为800 ℃时,得到的微晶玻璃的热膨胀系数最小,与此同时在此晶化温度下微晶玻璃还拥有较佳的机械性能,抗折强度为85.358 MPa,显微硬度为1017.2 HV。因此综合因素分析,在800 ℃进行晶化热处理可以制备出超低热膨胀系数、机械性能优异的微晶玻璃。

图11 微晶玻璃显微硬度压痕图片

Fig.11 Microhardness indentation pictures of glass-ceramics

3 结 论

(1)在Li2O掺量为4.13wt%时,成功制备出超低热膨胀系数且具有良好机械性能的微晶玻璃,探究了析晶温度对LAS微晶玻璃的影响。随着析晶温度的提高,微晶玻璃的晶体种类发生了变化,主晶相由六方的β-石英固溶体相逐渐转变成四方的β-锂辉石固熔体相。

(2)随着析晶温度的提高,微晶玻璃的平均热膨胀系数、抗折强度、显微硬度均呈现逐渐增加的趋势。当析晶温度在840 ℃之下时微晶玻璃热膨胀系数极小且表现为负膨胀,当析晶温度超过840 ℃时,热膨胀系数急剧增加,表现为明显的正膨胀的现象。

(3)综合分析最佳析晶温度为800 ℃,此时微晶玻璃的热膨胀系数最小,且拥有较佳的机械性能,抗折强度为85.358 MPa,显微硬度为1017.2 HV。在30~300 ℃、30~400 ℃、30~500 ℃温度段的平均CTE值分别为-4.216×10-7/℃、-2.500×10-7/℃、-0.931×10-7/℃。