铝碳质长水口用无铝抗氧化涂层的制备

王少阳,李国华,徐 泽,陈树江

(辽宁科技大学高温材料与镁资源学院,鞍山 114051)

0 引 言

连铸用铝碳质三大件制品在高温氧化气氛中,碳容易被氧化而造成材料表面气孔率增加,结构疏松,严重影响其使用寿命。为预防含碳连铸三大件产品发生氧化,通常在产品表面涂防氧化涂料作覆盖层,防氧化涂料一般选用Al2O3-SiO2系原料。例如李彩霞等[1]选用钾长石、锂辉石、石英及硼熔块等为主要原料研制的防氧化涂料,涂在浸入式水口表面,经烘干后,涂层和水口外表面附着良好,涂层没有出现裂纹及鼓泡现象,强度较高。张丽丽等[2]选用以高岭土、B4C和玻璃粉为主要原料,添加少量的添加剂制备的涂料,涂抹于铝碳质浸入式水口表面,涂层厚度在0.25 mm左右。李燕红等[3]以SiO2-Al2O3-B2O3-Na2O-K2O-CaO系釉料为基料,研制铝碳长水口的防氧化涂料。均能很好的包覆在水口表面,起到防氧化效果。但是在冶炼切割钢丝的过程中,不能出现Al2O3夹杂,在实际生产过程中由炉料和一些金属原料引入的金属铝形成的Al2O3类杂质对冶炼质量影响最大,会导致钢在热加工过程中失去可塑性,在拉拔冶炼工序中,无可塑性的杂质物会和钢坯分开,在坯体表面形成划痕,在杂质周围产生裂纹和微孔,导致钢坯断裂[4-13]。为了减小Al2O3类杂质对冶炼过程中的影响,因此在生产过程中需要进行特殊的设计并且选择合适的冶炼用耐火材料,从而避免污染钢水,防止钢丝断线[14]。目前使用的含Al2O3涂料不适用于冶炼切割钢丝用铝碳长水口,因此本论文研究铝碳质长水口用无铝抗氧化涂料。

1 实 验

1.1 实验原料

制备无铝抗氧化涂料的主要原料有硅砂、硼砂、氧化钠,主要原料的化学组成见表1。

表1 原料的化学组成Table 1 Chemical composition of raw material /%

1.2 实验过程

以硅砂、硼砂、氧化钠为制作无铝防氧化涂料的主要原料,研究水玻璃溶液(1#)、六偏磷酸钠溶液(2#)、三聚磷酸钠(3#)及硅溶胶(4#)四种结合剂对涂料各项性能的影响,四种结合剂固含量相同,膨润土为悬浮剂,表2为涂料的配方。

表2 涂料的配方Table 2 Formula of paint

按表2进行配料,外加40%的结合剂,再加入与上述物料等质量的水搅拌均匀,分别将4种涂料涂刷在50 mm×50 mm×10 mm的铝碳质长水口表面,涂刷厚度为0.2 mm,放入干燥箱内,于110 ℃干燥24 h后,放入高温炉内,在空气气氛中于800 ℃保温2 h,用扫描电镜(SEM)观察涂层与铝碳长水口结合情况。称量干燥后和烧后长水口的质量,计算其质量变化率,用来衡量抗氧化效果。

2 结果与讨论

2.1 结合剂对涂料各项性能的影响

图1为添加不同结合剂800 ℃处理后铝碳长水口表面的宏观照片。

图1 添加不同结合剂800 ℃处理后铝碳长水口表面的宏观照片

Fig.1 Macroscopic pictures of aluminum carbon long nozzle after 800 ℃ treatment with different binders

从图1可以看出,水玻璃和三聚磷酸钠做结合剂时,试样表面釉料分布均匀,因为在高温下形成的釉层与铝碳长水口基体界面张力小,使釉层很好的分布在试样表面。其次是六偏磷酸钠做结合剂的试样,铝碳长水口和釉层结合较差的是硅溶胶做结合剂的试样,釉层没有完全包裹住试样表面,原因可能是加入硅溶胶后,使网络形成体数量增加,使熔体粘度增大,釉层内液体表面张力较大,不易铺展,造成滚釉现象,影响涂层与铝碳长水口的润湿性。

图2 不同结合剂对试样氧化失重率的影响Fig.2 Effect of different binder on oxidation weight loss rate

图2为不同结合剂对试样氧化失重率的影响。

从图2中可以看出1#试样氧化失重率最低,4#试样氧化失重率最大,与宏观照片的结果一致,水玻璃溶液(1#试样)作为结合剂相较于其他3种结合剂防氧化效果最佳。

2.2 硼玻璃粉含量对涂料各项性能的影响

图3为800 ℃氧化处理后硼玻璃粉含量不同时铝碳长水口表面的宏观照片。

从图3可以看出,随着硼玻璃粉含量增加,试样表面越来越光滑,釉层分布越来越均匀。当硼玻璃粉加入量由10%增加到20%的过程中,体系中Na2O/B2O3大于1,结构中游离的氧充足,B3+以[BO4]四面体状态加入到[SiO4]四面体网络,将断开的网络重新连接起来,结构趋于紧密,涂料在熔化状态时粘度增加,流动性降低,造成釉料在铝碳基体表面铺展不均,出现裸露点。当硼玻璃粉加入量为25%时,体系中Na2O/B2O3小于1,出现硼反常现象,体系高温时粘度降低,流动性增大,随着粘度逐渐降低,涂层表面的裸露点也逐渐变小,最终消失。

图3 硼玻璃粉含量不同时铝碳长水口表面的宏观照片

Fig.3 Macroscopic pictures of aluminum carbon long nozzle surface with different content of boron glass powder

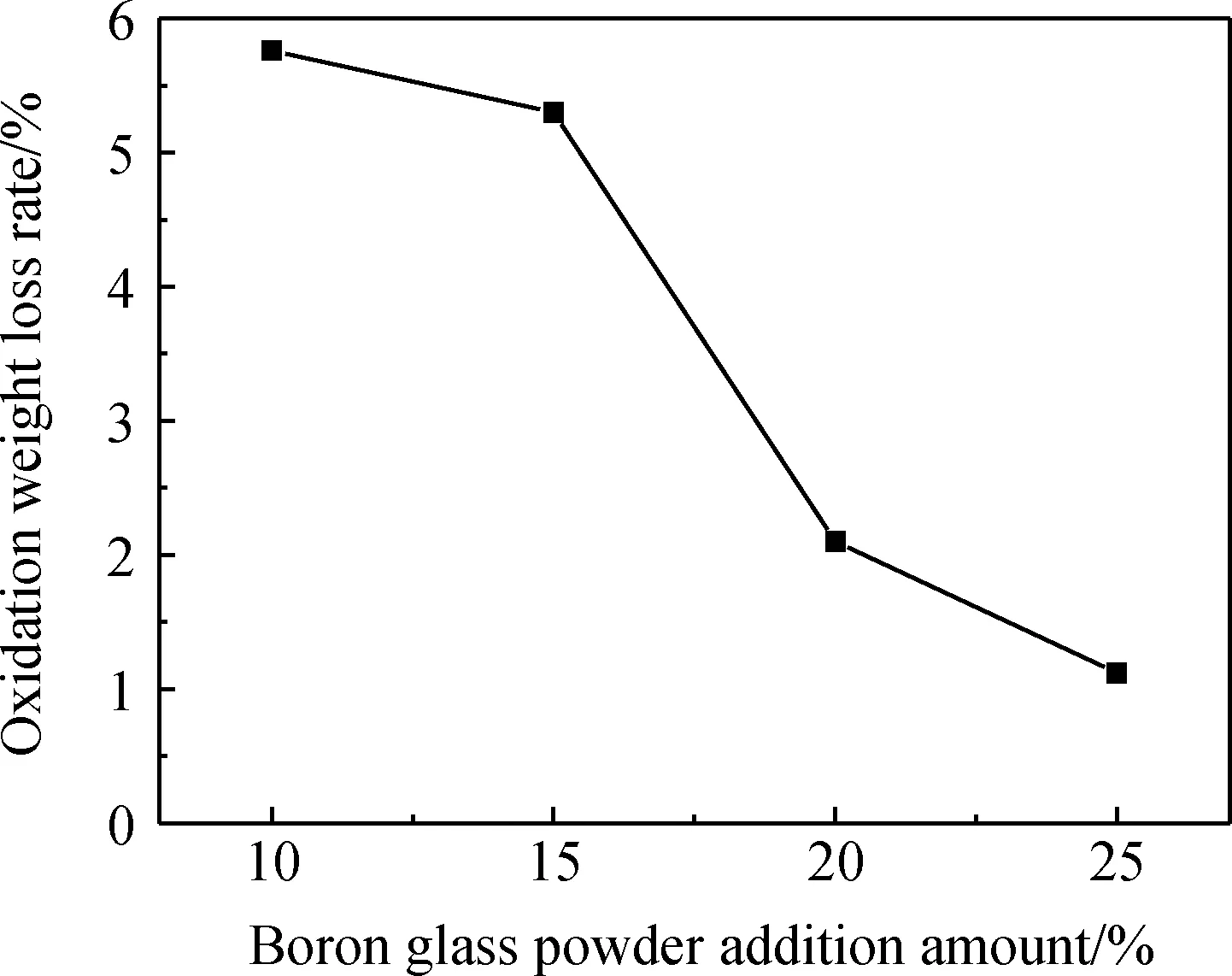

图4 硼玻璃粉加入量对铝碳长水口氧化失重率的影响Fig.4 Effect of boron glass powder addition on oxidation weight loss rate

图4为硼玻璃粉加入量对铝碳长水口氧化失重率的影响。

从图4可以看出,随着硼玻璃粉含量的增加,铝碳试样氧化失重率逐渐减小,当硼玻璃粉加入量为25%,氧化失重率最低,涂层在熔化过程中可以很好铺展在基体表面。

图5、图6分别为硼玻璃粉含量为20%、25%时试样的SEM照片。

从图5(a)可以看出,图中顶部是涂层部分,底部是铝碳试样基体,试样的涂层部位渗入于铝碳基体表面,与铝碳基体融为一体,涂层厚度整体比较均匀,大约在112.2~170.1 μm之间,在涂层内有气泡产生。从图5(b)可以看出涂层表面的“针孔”贯穿釉层,并且与铝碳试样基体相连接,会造成氧化过程中氧气快速穿过这些针孔与基体发生反应,使铝碳材料慢慢被氧化,氧气也会透过这些孔洞渗透釉层内部,在涂层内部形成气泡,进一步影响涂层抗氧化效果。从图5(c)可以看出,涂层与基体断口结合处有空隙产生,间隙的宽度范围为1.786~6.033 μm,间隙会造成涂层与基体结合的不牢固。

图5 硼玻璃粉含量为20%时试样的SEM照片

Fig.5 SEM images of the samples with 20% boron glass powder

图6 硼玻璃粉含量为25%时试样的SEM照片

Fig.6 SEM images of the samples with 25% boron glass powder

从图6(a)可以看出,顶部是涂层,涂层的最薄处的厚度为123.0 μm,不同位置厚度存在差异。从图(b)可以看出,基体与涂层结合紧密,没有缝隙,在涂层中有气孔存在,铝碳基体没有被氧化,说明涂层熔体在高温下能够均匀铺展在基体表面,形成封闭的釉层,保护基体中碳不被氧化,起到抗氧化作用。

3 结 论

对比四种结合剂,水玻璃作结合剂时,表面釉料分布均匀,釉料能很好地分布在铝碳长水口表面。硅溶胶作为结合剂,效果最差。当水玻璃作为结合剂时,随着硼玻璃粉含量的增加,涂层在铝碳长水口表面的铺展越来越好,铝碳长水口的氧化失重率降低。从SEM照片可以看出,当硼玻璃粉含量为25%时,涂层与基体结合紧密,没有缝隙,釉层很好地保护了铝碳长水口。