汽车悬架误用工况下前下摆臂屈曲分析与优化

廖美颖,王小莉

(1.广州汽车集团股份有限公司汽车工程研究院,广东广州 511434;2.广东技术师范大学,广东广州 510641)

0 引言

汽车悬架系统包括很多部件,其中前下摆臂是其核心部件。前下摆臂的实际工况受力比较复杂,在其所受应力超过材料许用应力的情况下,局部位置可能产生开裂、弯曲现象,关系到汽车的行驶安全性与稳定性。在汽车前下摆臂开发过程中,需要对前下摆臂的强度进行校核,行业内使用较多校核前下摆臂的工况包括4种:起步,垂直,制动和转向工况,作者将此四种工况定义为普通工况[1]。

在汽车正常行驶过程中,会遇到一些极限行驶的工况,比如汽车前方突然出现障碍物,此时汽车驾驶员来不及避让,汽车则会以一定的速度通过障碍物。作者将此定义为误用工况。汽车满载行驶通过凹坑或者凸坎时,因驾驶员通过凹坑之前会下意识地踩一下刹车,制动时车辆的轴荷会发生转移,汽车受到路面的冲击力将会更大。常见的误用工况有:制动过凹坑和制动过凸坎。

前下摆臂的设计既要考虑普通使用工况的结构强度、疲劳性能等方面的要求,又要考虑误用工况下的强度性能要求,不能发生弯曲。在普通使用工况下,汽车悬架零部件的结构强度、耐久分析研究较多且比较成熟,但误用工况下,汽车悬架零部件的强度、屈曲性能分析研究比较少。李芹英等[2]对某SUV车型的前转向节进行了极限强度分析,验证了前悬架系统极限工况强度分析的必要性。阴雪莲等[3]对某乘用车前下摆臂的屈曲强度进行CAE分析与台架试验验证,发现了球心位置对屈曲变形的影响较为敏感,但未进行整车悬架误用工况分析。本文作者针对某汽车前下摆臂在实车悬架误用工况下发生弯曲问题,通过建立整车车辆动力学模型,模拟汽车悬架误用试验工况,获取前下摆臂载荷并对前下摆臂进行结构屈曲分析与优化,在不修改现有模具的前提下,通过增加加强板来提高前下摆臂的屈曲性能,保证了汽车在悬架误用工况下的安全性。

1 问题概述

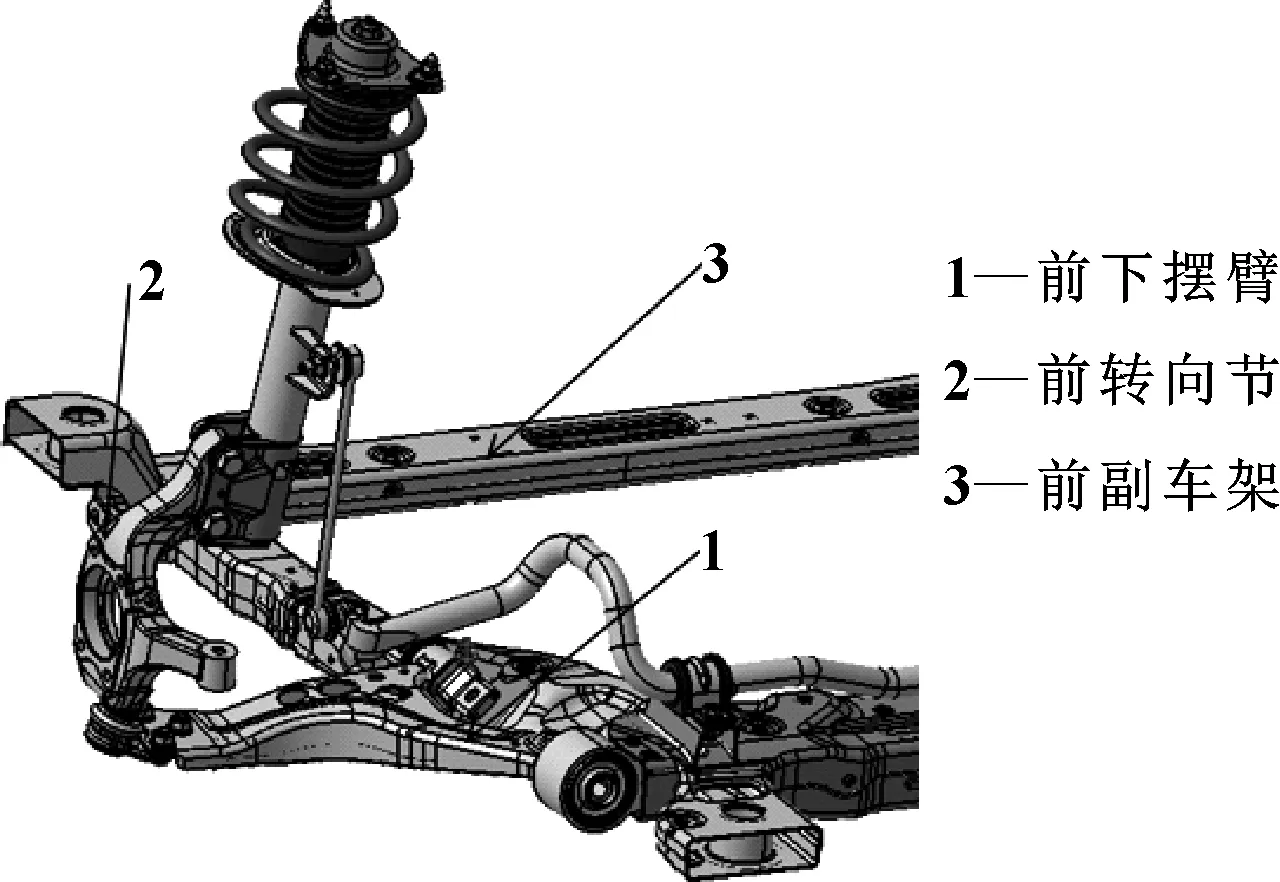

某汽车前悬架类型为麦弗逊悬架,结构示意如图1所示。前下摆臂作为汽车悬架的传力和导向的重要部件,其一端通过橡胶衬套与副车架相连,另一端通过球铰与前转向节连接,将作用在车轮上的各种力传递到车身,并保证车轮按照一定轨迹运动。该汽车悬架前下摆臂强度经过普通使用工况的校核没有问题,并且通过了实车道路耐久试验验证。而在汽车悬架误用试验过程中,前轮与车身挡泥板发生了干涉现象。

图1 麦弗逊前悬架结构示意

经实车拆解发现,前下摆臂发生了弯曲现象,如图2所示,导致前轮向后移动,经初步分析,前下摆臂发生弯曲是因为试验过程中前下摆臂在纵向出现了屈曲。

图2 前下摆臂弯曲示意

针对该汽车悬架前下摆臂误用工况下发生弯曲问题,本文作者以50 km/h制动过凹坑的误用工况为例,对前下摆臂屈曲性能进行分析和优化。

2 误用工况动力学模型建立与载荷提取

2.1 误用工况动力学模型建立

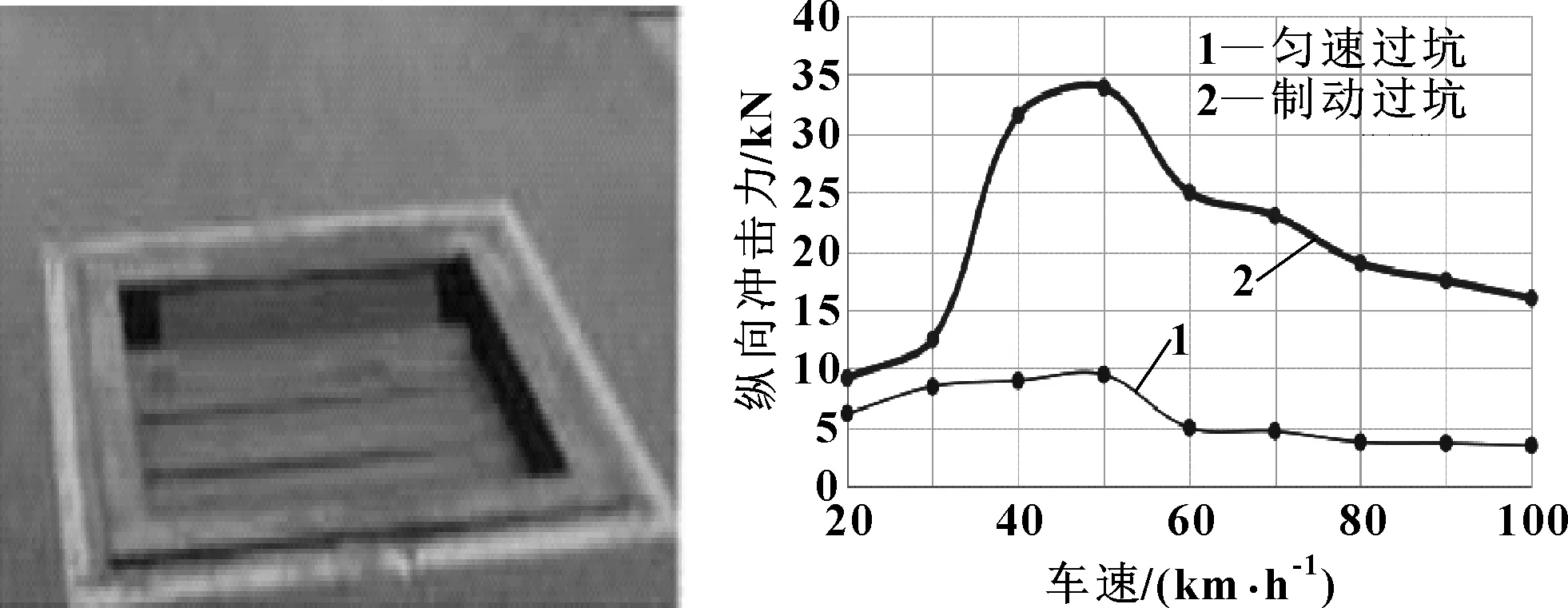

为建立适合文中进行整车误用工况模拟的多体动力学模型,在ADAMS/Car中建立整车动力学仿真模型,包括前悬架、后悬架、车身、动力总成、转向、制动和轮胎等子系统,再在ADAMS/View中建立相应的凹坑,驱动车辆以一定的速度制动通过凹坑,分析前轮所受的纵向力。汽车单轮制动过坑工况示意如图3所示[4]。分析表明:汽车以不同车速过凹坑,前轮所受的纵向力是不同的,如图4所示。根据动力学分析结果,50 km/h时载荷最大,匀速过凹坑前轮纵向力是9.5 kN,制动过凹坑前轮纵向力33.9 kN,后者是前者的3.57倍。由此可进一步说明误用工况采用50 km/h单轮制动过坑是比较合理的。

图3 汽车单轮制动过坑工况示意 图4 单轮过坑前轮纵向力

2.2 误用工况载荷提取

本文作者将采用ADAMS软件仿真麦弗逊前悬架在误用工况、普通工况下,前下摆臂3个硬点所受的力和力矩。在ADAMS/Car模块下,建立前悬架模型并进行装配,根据实车参数,完成质量、硬点、衬套、弹簧和减振器特性等数据的设定,所建立的模型如图5所示。

图5 前悬架模型

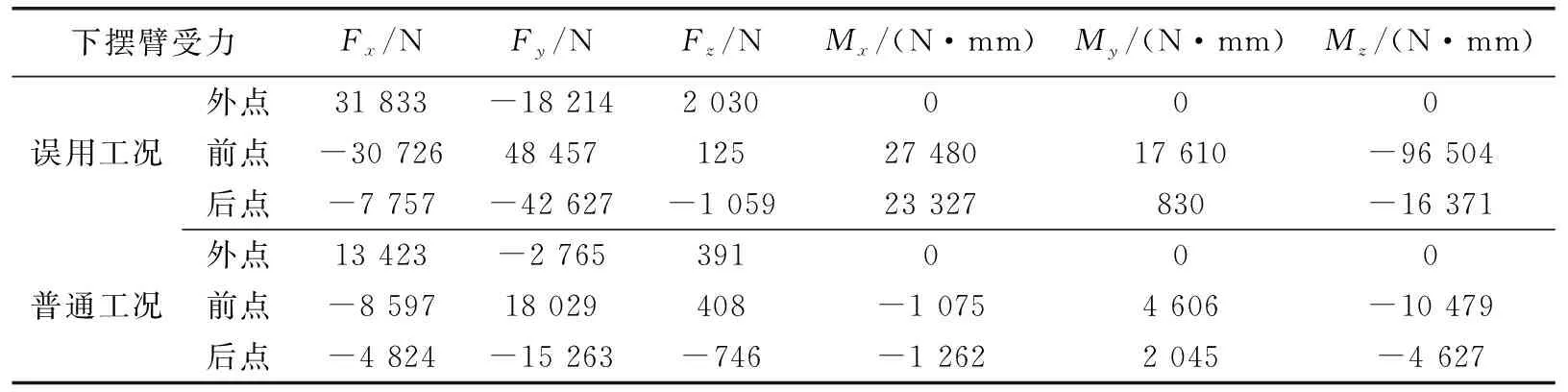

前下摆臂3个点所受的力和力矩如表1所示,根据表1结果,前下摆臂外点误用工况最大瞬态载荷31 833 N,普通工况设计载荷13 423 N,误用工况是普通工况的2.37倍,由此也可以说明前下摆臂进行误用工况校核的必要性。

表1 前下摆臂外点载荷表

前下摆臂开发过程中,依据整车误用工况中前下摆臂外点受力状况,提取出纵向受力最大值,以此作为前下摆臂屈曲分析的目标值。在前下摆臂的CAE分析中,计算出前下摆臂在纵向能够承受的最大力,与目标值进行对比,以此判断前下摆臂在整车误用工况中能否承受极限载荷[5]。

3 前下摆臂屈曲分析与结构优化

屈曲分析主要用于研究结构在特定载荷下的稳定性以及确定结构失稳的临界载荷,屈曲分析包括:线性屈曲和非线性屈曲分析。线性屈曲分析可以考虑固定的预载荷,也可使用惯性释放;非线性屈曲分析包括几何非线性失稳分析、非线性后屈曲分析(包含几何非线性和材料非线性)。

3.1 前下摆臂非线性屈曲分析

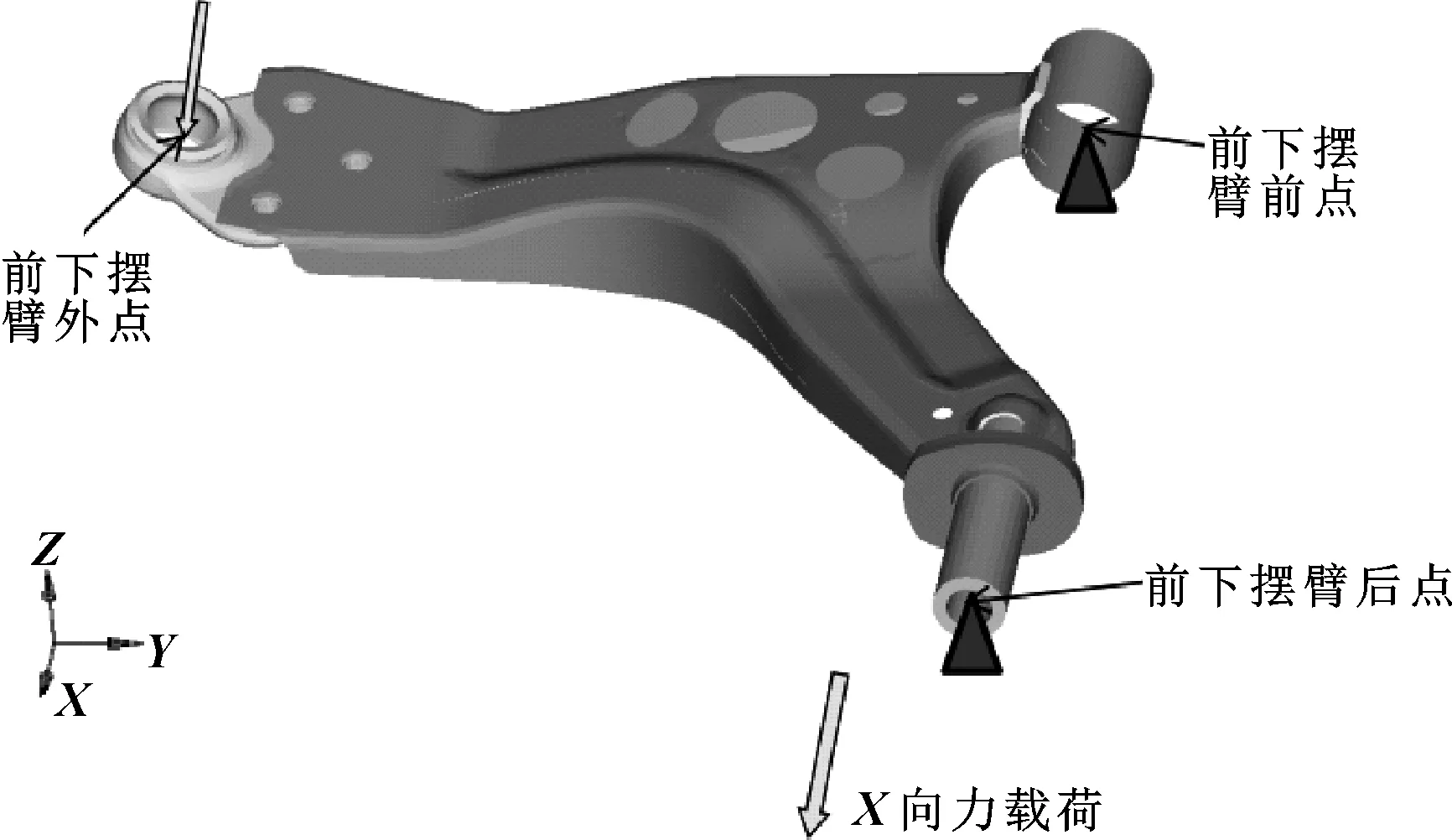

根据载荷情况,对前下摆臂进行非线性屈曲分析。在CAE建模时,可以对前下摆臂总成进行适当简化[7-8]。为提高建模精度,在经过多次试划分的基础上,选取较小的单元尺寸3 mm,并对倒角和曲率变化的地方进行细化,提高有限元模型和几何模型的一致性[9]。对前下摆臂模型建立材料属性,材料非线性曲线按照实际测量参数输入。对前下摆臂进行屈曲分析,加载边界条件如图6所示,约束前下摆臂与副车架连接的前、后点所有自由度,在前下摆臂外点施加纵向(X向)载荷,提取前下摆臂在屈曲前能承受的最大力。

图6 前下摆臂屈曲约束模型

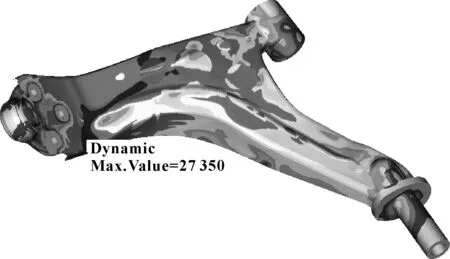

前下摆臂屈曲分析结果见图7。可以看出:对于前下摆臂原结构,屈曲分析最大载荷为27 350 N,此载荷小于前下摆臂外点误用工况最大瞬态载荷31 833 N,不满足要求,需要对前下摆臂进行优化。

图7 前下摆臂屈曲分析结果

3.2 前下摆臂结构优化

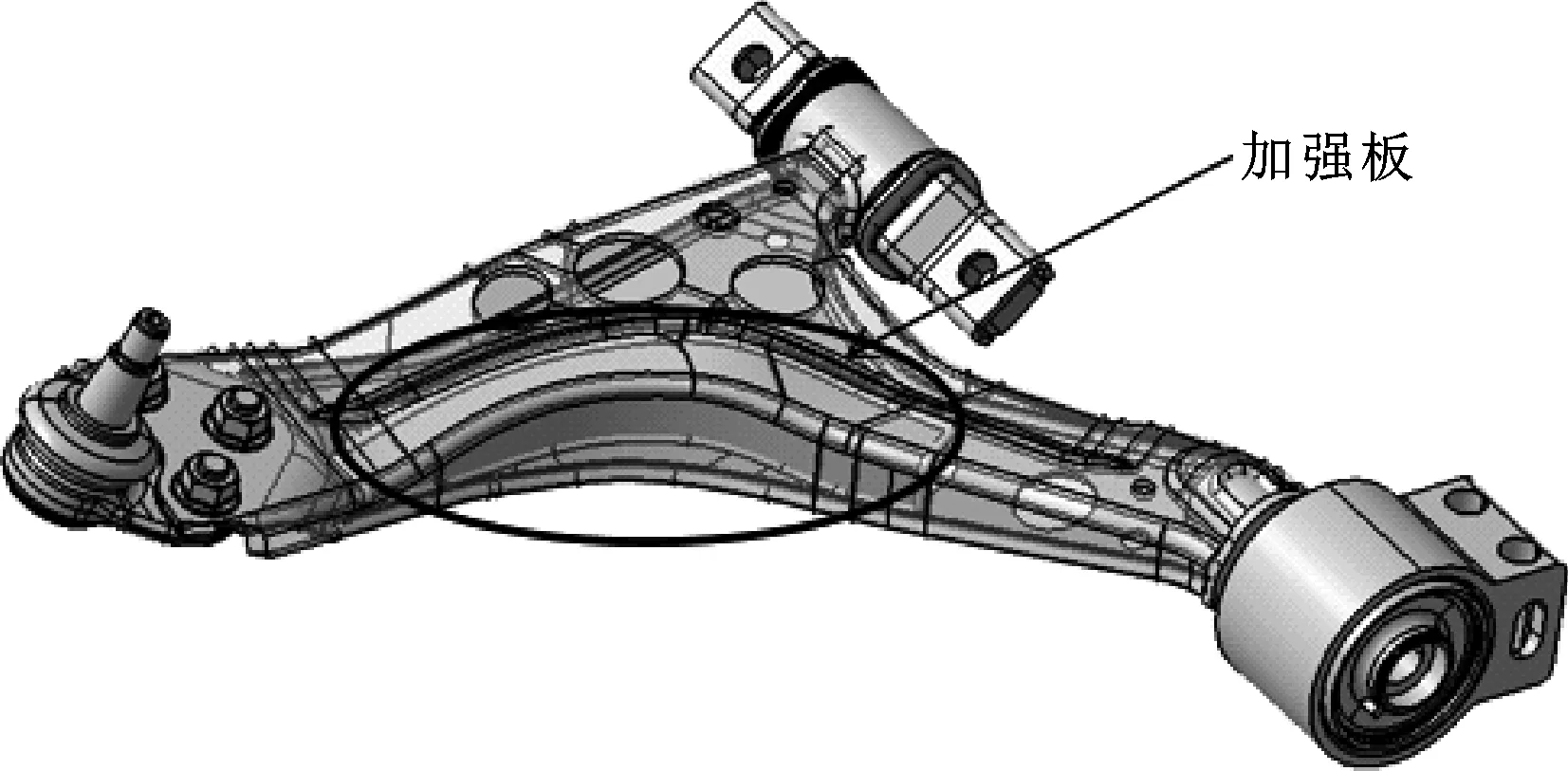

前下摆臂优化方法有两种:一种是优化前下摆臂现有结构,对前下摆臂薄弱位置进行结构更改,但前下摆臂的结构更改需要重新开模,模具费用一般较高;另一种是通过增加加强板的方式,对前下摆臂薄弱位置进行补强,零件质量则会有所增加。经反复校核优化,在不修改现有模具的前提下,通过增加加强板可提高前下摆臂的屈曲性能,优化后前下摆臂加强板的结构示意如图8所示。

图8 前下摆臂加强板结构

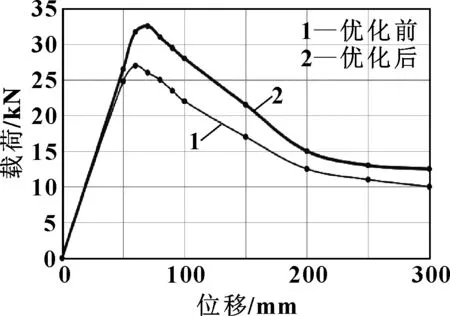

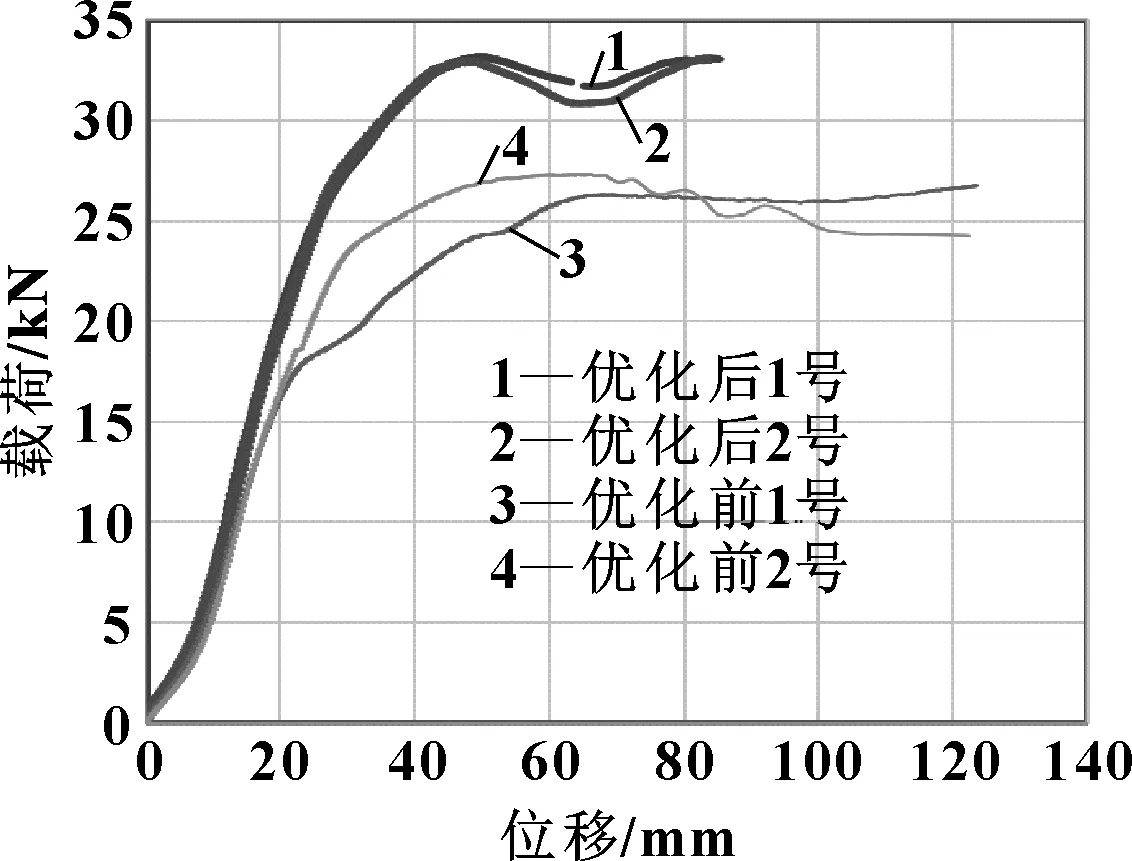

对优化后的前下摆臂进行屈曲分析,提取前下摆臂屈曲分析载荷和位移分析曲线,前下摆臂结构优化前、后屈曲分析曲线如图9所示,根据分析结果,优化后前下摆臂最大屈曲载荷为32 570 N,大于前下摆臂外点误用工况最大瞬态载荷31 833 N,满足要求。

图9 结构优化前、后屈曲分析结果

4 屈曲试验验证

4.1 台架试验验证

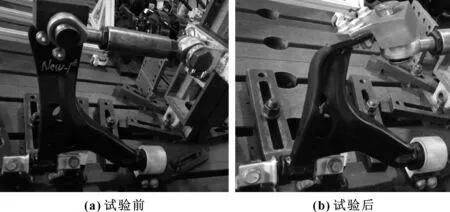

台架试验的目的是验证CAE分析结果,因此需要最大程度地复现CAE的加载条件和边界条件。在台架夹具设计阶段,对夹具自身结构进行了刚度校核,需保证前、后衬套连接点与夹具之间的连接是刚性约束。在球头侧,将球头套箍紧固在球头上,作动头通过球头套箍对球头施加水平力。球头套箍上方连接一根刚性棒,刚性棒上端进行平动约束,使下端只能绕着约束点转动,因刚性棒足够长,可以认为下端在竖直方向无法产生位移,从而限制了球头套箍在竖直方向的位移,实现对球心竖直位移的约束。前下摆臂的屈曲台架试验前、后样件如图10所示。

图10 前下摆臂屈曲台架试验

前下摆臂优化前、后台架试验结果如图11所示。2件优化前前下摆臂最大屈曲载荷分别为26 715和27 274 N,优化后前下摆臂最大屈曲载荷分别为33 102和32 989 N,台架试验结果与CAE分析结果相近。

图11 优化前、后屈曲载荷台架试验结果

4.2 实车试验验证

为验证结构优化后的前下摆臂屈曲性能,装配结构优化后的前下摆臂到试验车上,进行整车悬架误用试验,如图12所示。结构优化后的前下摆臂整车误用试验无弯曲,说明前下摆臂屈曲CAE分析和结构优化设计是有效的。

图12 整车悬架误用试验

5 小结

本文作者从悬架前下摆臂弯曲的实际工况出发,用车辆动力学仿真模拟该工况,根据解算出的载荷优化前下摆臂,最终解决前下摆臂弯曲问题,得出如下结论:

(1)常用校核前下摆臂强度的工况仅包含了普通使用工况,对一些汽车误用工况未包含在内。在做前下摆臂设计时,应根据汽车的使用工况,对校核工况进行一些调整;

(2)为得到某些工况下前下摆臂的受力情况,可通过整车动力学模型仿真实际工况,进而得到前下摆臂的载荷;

(3)因前下摆臂模具成本较大,可在不修改前下摆臂模具的情况下,通过增加加强板的形式来增加前下摆臂的强度。