基于Kriging元模型的柴油机连杆结构优化设计

刘晓洁

(山西职业技术学院机械系,山西 太原 030006)

1 引言

发动机有三大核心部件,连杆是其中之一,连杆的主要任务是传递和转化活塞往复运动为曲轴的旋转运动和驱动力,并且连杆是作平面运动,因此减小其质量至关重要[1-2]。基于有限元方法的连杆设计方法已经普遍被工程师采用,然而在有限元分析找出薄弱环节后,凭经验对其进行修改,然后再进行有限元分析,这样做不仅效率低而且很难找到最理想的结果。最近工程师又采用优化技术寻找最优的结果,然而由于有限元分析很耗时,并且其函数特性比较复杂,有时用优化算法不能收敛[3-4]。采用正交试验方法对连杆设计变量进行灵敏度分析,删除不灵敏的设计变量,采用i-SIGHT平台的序列二次规划法进行优化,获得了合理结果[5]。采用有限元分析方法,对不同的边界条件处理方法进行分析,其结果对连杆优化设计有一定意义[6]。应用ADAMS找出对连杆中动力影响较大的几个参数,并用简化的结构表示刚体形状,获得了惯性力平衡的优化数据[7]。将可靠性设计方法应用于连杆结构设计,将有限元法、优化技术和可靠性分析结合起来,提高了连杆设计水平[8]。

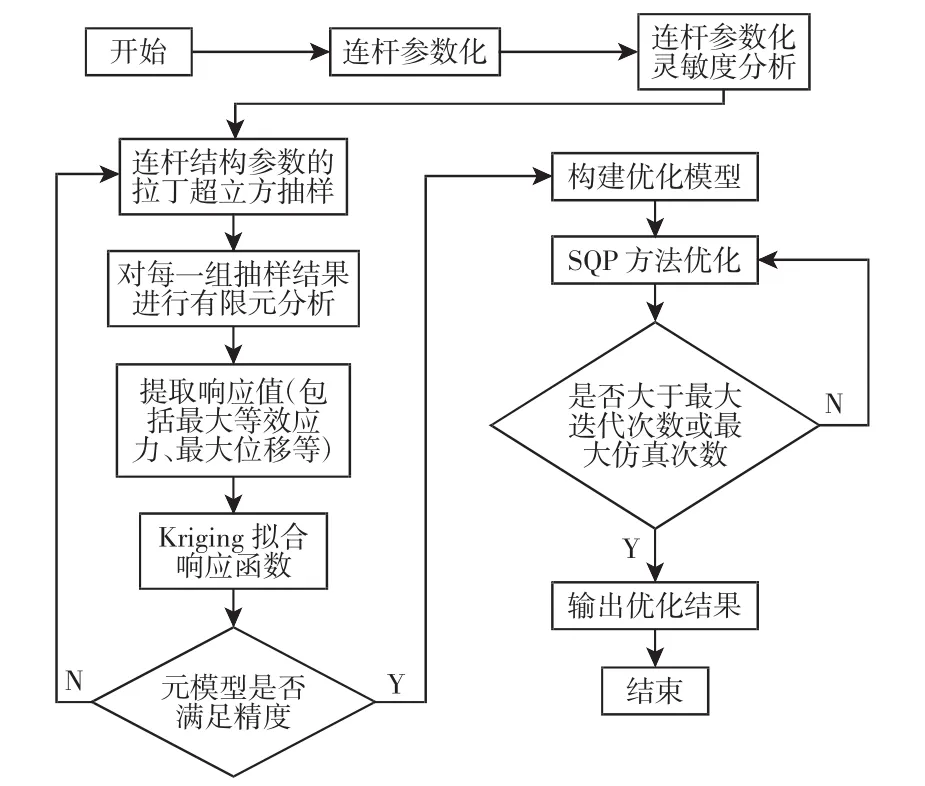

应用APDL语言参数化连杆,并进行灵敏度分析,在此基础上采用Kriging建立连杆有限元的元模型,最后通过SQP优化算法获得连杆最优化设计。

2 连杆结构参数优化设计模型

2.1 连杆结构有限元分析模型

连杆结构参数优化首先需要参数化结构有限元模型,常用的有限元分析软件ANSYS具有自带的参数化设计语言APDL,应用该语言可以实现连杆结构参数化。考虑连杆大小头与曲轴和活塞的关联性,连杆结构参数优化的主要部位是杆身部位,并且对连杆进行了适当简化,忽略了加强筋、油孔、过度圆角等局部结构。连杆参数化选择9个设计变量,如图1所示。连杆材料40Cr,弹性模量为2.11e109Pa,泊松比为0.3,密度为7.8e103kg/m3,屈服强度为780MPa。模型选用solid45单元,控制整体网格尺寸为5mm,划分网格获得104587个四面体单元、21855个节点,如图2所示。

图1 连杆参数Fig.1 The Parameters of Connecting Rod

图2 连杆组几何模型和有限元模型Fig.2 The Geometric Model and Finite Element Model of Connecting Rod

2.2 优化模型建立

以连杆杆身部位的9个参数化尺寸为设计变量,连杆总体积最小为目标函数,连杆最大等效应力小于等于连杆材料的许用应力,连杆小头最大等效位移小于等于活塞销与连杆衬套装配间隙的一半,连杆大头的最大等效位移小于等于曲柄销与轴瓦的初始装配间隙的一半。连杆结构参数优化数学模型为:

2.3 Kriging方法

元模型也称为响应面,或代理模型、模拟器、辅助模型等,实际上,元模型就是仿真模型的输入和输出之间的一种近似关系。Kriging是其中一种元模型。Kriging最早是由南非矿业工程师Krige提出来的,其是一种半参数化的插值模型,模型的预测精度与状态函数的具体形式没有关系,并且可以近似强非线性的问题。Kriging模型可表示为:

式中:fT(x)β—回归模型;β—回归系数;f(x)—随机变量x的多项式函数,通常取常数,其取值的大小并不影响模型的近似精度。z(x)—随机过程函数,反映局部偏差的近似,它的均值为0,方差,协方差矩阵为:

3 连杆结构参数的优化算法及程序

3.1 SQP优化算法

SQP优化算法是Wilson于1963年提出来的。其具有全局收敛性和局部超线性收敛性的优点,是用成熟的二次规划问题来代替非线性约束问题进行优化,非线性规划最简单的模型是二次规划问题。SQP优化算法步骤如下:

(1)设定初值 x(0),海森矩阵 H(0)和惩罚系数 r>0,并且 k=0。

(2)目标函数和约束条件定义二次规划问题。解该二次规划问题,即能获得 d(k)=x(k+1)-x(k)和拉格朗日乘子 u(k+1)。

(6)当收敛条件满足时,停止计算.否则,k=k+1,返回(2)。

3.2 连杆结构参数优化流程

为了减轻连杆的质量,减小其运动惯性力,以及进一步减小其动态应力应变,需要对连杆进行优化设计。然而直接基于连杆仿真模型的优化,由于其仿真很耗时,由此寻找一种可以减小仿真规模而又不影响优化结果的方法,即提出基于Kriging元模型的柴油机连杆结构优化设计。其具体流程,如图3所示。

图3 连杆结构参数化优化流程Fig.3 The Parametric Optimization Process of Connecting Rod

图4 DV1-DV3的灵敏度Fig.4 The Sensitivity of DV1-DV3

图5 DV4-DV6的灵敏度Fig.5 The Sensitivity of DV4-DV6

图6 DV7-DV9的灵敏度Fig.6 The Sensitivity of DV7-DV9

参数化过程充分考虑了几何结构的可行性与连杆工作的状态,应用ANSYS自带的参数化设计语言APDL,实现全自动化的参数过程;由于连杆有9个参数,为了进一步减小优化规模,并减轻优化器负担,从灵敏度分析考虑进行减少参数数量。DV1、DV2、DV3设计变量与连杆体积(Volume)、最大应力(Max Stress)、最大应变(Max U)之间的关系,如图4所示。可以看出DV3对目标和约束均不敏感,可以考虑删除;DV4、DV5、DV6设计变量与连杆体积(Volume)、最大应力(Max Stress)、最大应变(Max U)之间的关系,如图5所示。可以看出DV4对目标和约束均不敏感,可以考虑删除;DV7、DV8、DV9 设计变量与连杆体积(Volume)、最大应力(Max Stress)、最大应变(Max U)之间的关系,如图6所示。可以看出DV7对目标和约束均不敏感,可以考虑删除。这样参数化连杆的设计变量由9个变为6个,这样可以减轻优化器的负担,而且可以提高效率。

通过拉丁超立方采样获得48个点,并仿真得到对应的体积、最大应力和最大位移,将其中30点及其仿真结果来建立Kriging模型,并利用另外18个点及其仿真结果来测试Kriging模型,测试结果,如图7所示。最大位移误差为14.48%,最大应力误差为12.31%,最大体积误差为1.865%,由于最大误差没有超过15%,可以作为优化模型进行优化。

图7 Kriging模型测试Fig.7 Kriging Model Testing

4 优化设计结果及验证

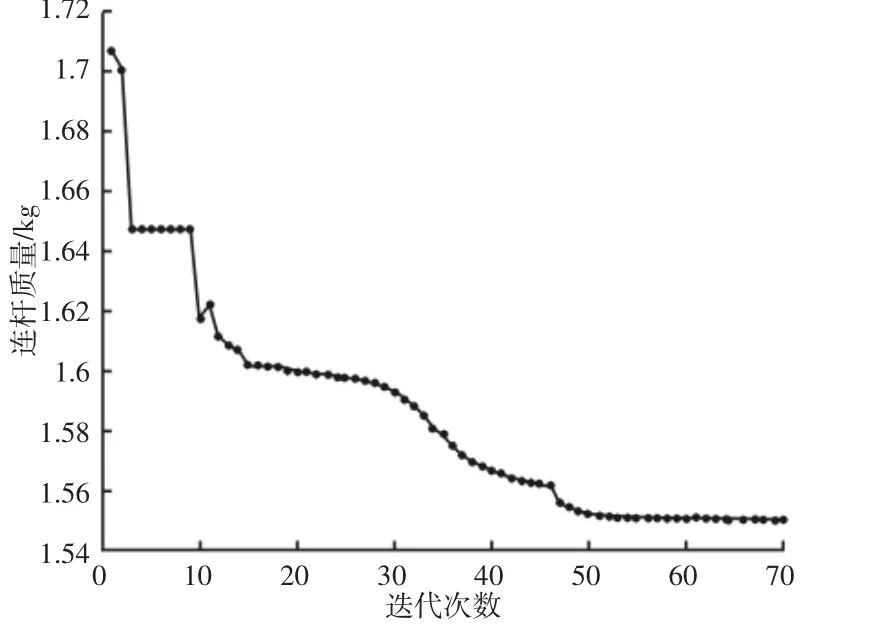

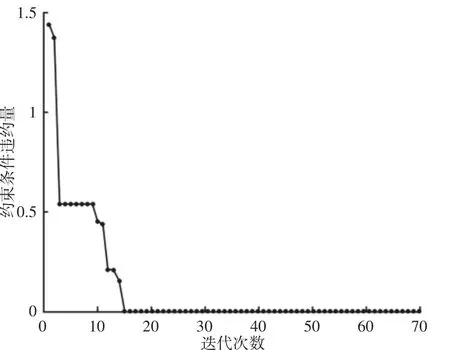

利用上述优化方法对柴油机连杆进行了结构参数优化。最初从几何角度考虑,有9个设计参数,经过灵敏度分析删除3个设计参数,减轻了SQP优化器的负担。优化迭代过程,如图8所示。迭代过程的约束函数值变化,如图9所示。考虑到初始值的影响,分别选取了5组初始值,优化结果相同,其中给出一组初始值,如表1所示。从表1可知,目标函数值下降了7.2%,并且约束函数没有违约,没有超过材料许用应力523.3MPa和最大等效位移为0.65mm。优化前后应力分析结果,如图10所示。

图8 目标值迭代过程Fig.8 The Iterative Process of Target Value

图9 约束值变化过程Fig.9 The Change Process of Constraint Value

图10 连杆优化前后应力应变的比较Fig.10 The Stress and Strain Compared the Optimized with the Original.

表1 优化结果Tab.1 The Optimization Results

5 结论

(1)使用APDL语言参数化,实现几何建模、有限元划分、边界条件施加以及求解的全过程自动化处理,并进行了连杆参数灵敏度分析,连杆参数从9个变为6个,一定程度上可减轻优化器负担并加速收敛速度。(2)由于结构仿真比较耗时,采用Kriging建立连杆结构的代理模型,并对模型的正确性进行了验证,如图7所示。代理模型的建立仅仅进行了30次仿真,而优化过程91次仿真,前者是对连杆有限元模型进行求解,后者是对代数模型进行求解,效率有明显提高。(3)通过SQP优化算法求解,获得了连杆结构的最优值,并对最优值的可行性进行了验证。连杆质量减少7.2%,最大等效静态载荷为298.50MPa,在该杆身材料的许用应力范围之内,最大等效位移为0.399mm,在该材料的弹性变形范围之内,达到了预期效果。